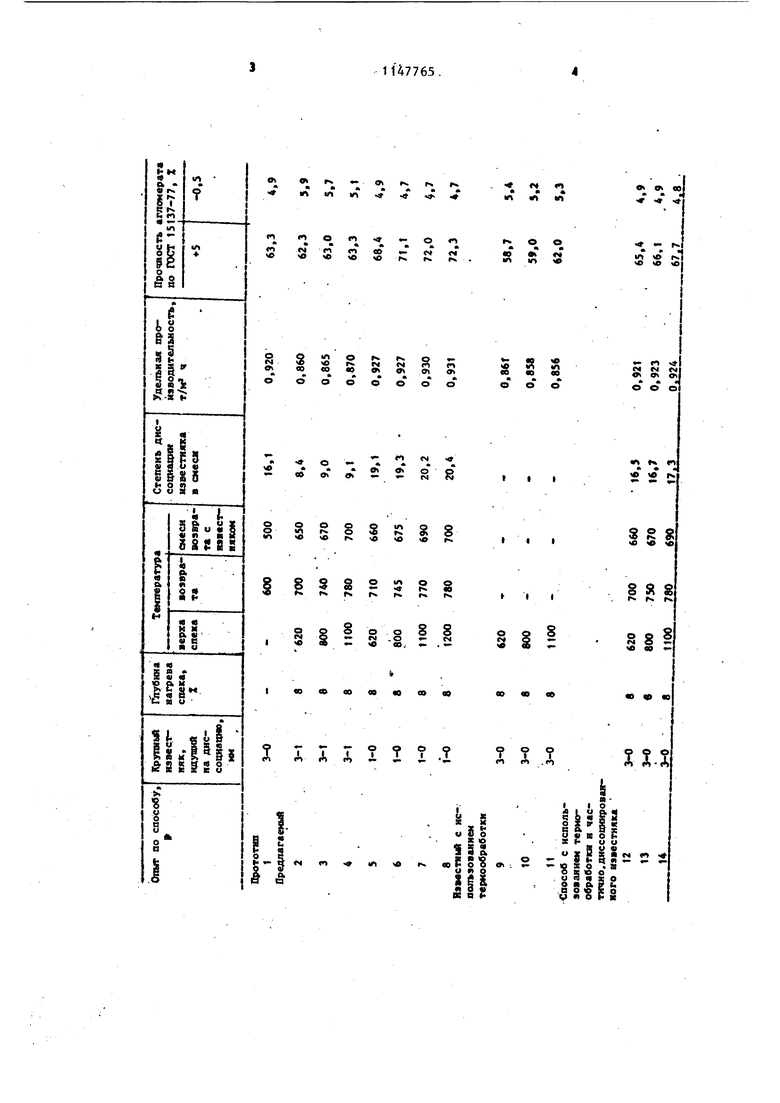

Изобретение относится к черной металлургии и может быть использова но при агломерации железорудных материалов. , Известен способ спекания агломерационной шихты, в котором верх спе ченного пирога агломерата подвергаю нагреву il , Недостатком способа является незначительньй прирост холодной прочности агломерата при использовании в шихте необожженного известняка. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ про изводства агломерата, включающий диссоциацию известняка путем смешивания его с горячим возвратом, смешивание диссоциированного известняк с остальными компонентами шихты, спекание т 1ихты и вьщеление горячего возврата 21 . Недостатком способа является нев сокая прочность агломерата вследств низкого температурного уровня проце са диссоциации известняка. Цель изобретения - повышение про ности агломерата. Поставленная цель достигается те что согласно способу, включающему диссоциацию известняка путем смешивания его с горячим возвратом, последующее смешивание этой смеси с ос тальными компонентами шихты, спекание шихты и последующее вьщеление горячего возврата, диссоциации под вергают известняк фракции -1 мм, а затем смешивают его с остальными компонентами шихты и известняком крупностью +1 MMj, а перед завершением спекания верхнюю часть спека нагревают до 600-1100° С на глубину 5-10% от общей высоты спека. При нагреве верхнего слоя пирога агломерата (так называемой термообработке) повышается температура возврата, так как примерно 30% возврата после агломерации составляет возврат, выделенный с веркне части спека, который без термообработки имеет низкую температуру. Ниж НИИ предел температуры нагрева верх ней части спека () с учетом теплопотерь обусловлен температурой начала реакции ферритообразования, а верхний предел - наиболее благо652приятной температурой для получения активной извести. Глубина прогрева до 5-10% высоты спекаемого слоя обусловлена тем, что именно эта часть слоя является наименее прочной и наиболее охлажденной. Уменьшение глубины прогрева сводит к минимуму эффект подогрева спека из-за того, что основная часть охлажденного слоя остается ненагреПой. Дальнейшее увеличение глубины прогрева нецелесообразно и приводит лишь к увеличению энергозатрат, ввиду нагрева прочного спека, образующего мало мелочи возврата, при механической обработке аглсмерата. Подача в горячий возврат мелких фракций известняка (1-0 мм) наряду со снижением температуры начала диссоциации известняка увеличивает площадь контакта известняка с возвратом, что также способствует эффективному взаимодействию известняка и горячего возврата с образованием ферритов кальция и СаО свободной. Способ проведен в лабораторных условиях. Состав агломерационной шихты, %: Михайловская аглоруда Михайловского месторождения 36,0, концентрат Качканарского месторождения 11,6 известняк крупностью 3-0 мм 12,4 возврат крупностью 10-0 мм 30. Расход коксовой мелочи на спекание составил 4,5% от веса шихты. Пример Из приготовленного к агломерации сырого известняка крупностью 3-0 мм вьщелялся путем рассева класс -1 мм, который затем подвергался диссоциации путем смешивания с горячим возвратом с t 745 С, пятиминутной вьщержки и охлаждения смеси на воздухе, затем диссоциированньй известняк смешивался с остальными компонентами шихты и известняком крупностью +1 мм и спекался обычным способом с нагревом верхнего слоя спека до 800 С.на глубину 8% от общей высоты спека, после чего выделялся горячий возврат при механической обработке агломерату. Результаты сравнительных испытаний известного и предлагаемого способов приведены в таблице. S 11477 Как видно из таблицы, увеличение температуры нагрева верха пирога приводит к улучшению прочности агломерата, особенно при достижении температур термообработки (1100 С)5 (оп. 11). Осуществление способа по прототипу, но с нагревом верха пирога до температуры (оп. 14) позволило получить прирост прочноети агломерата с 62,0 до 67,7%, т.е.,О на 5,7% по сравнению с использованием только термообработки верха спека. Однако этот суммарньм эффект значительно ниже, чем тот, который 65 6 получен по предлагаемому способу (оп. 7-8), где прочность спека достигает 72,0%. Предлагаемый способ без снижения производительности аглоустановок позволяет улучшить качество агломерата как наиболее эффективный из аналогичных имеющихся способов. Так прочность на удар (выход класса + 5 мм) возрастает с 63,3 до 72,0%, т.е. на 8,7% (абс.), что позволит увеличить производительность доменных печей не менее чем на 2% и снизить расход кокса в доменную печь на 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1980 |

|

SU926944A1 |

| Способ агломерации руд и концентра-TOB | 1979 |

|

SU804704A1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534174C1 |

| Способ спекания агломерационной шихты | 1974 |

|

SU876757A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ производства железорудного агломерата | 1978 |

|

SU767225A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА, включающий диссоциацио известняка путем смешивания его с горячим возвратом, последующее смешивание этой смеси с остальньми компонентами шихты, спекание шихты и последующее выделение горячего возврата, отличающийся тем, , с целью повышения- прочности агломерата, диссоциации подвергают известняк фракции -1 мм, а затем смешивают его с остальными компонентами шихты и известняком крупностью +1 мм, а перед завершением спекания нагревают верхнюю часть спека до 600-1100 С на глубину 5-10% от общей высоты спека. (/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жукебаева Т.Ж.Сравнительная оценка методов спекания железорудного агломерата | |||

| Автореф | |||

| канд | |||

| дис | |||

| М., МИСиС, 1969, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2941170/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU,,,, 1147765 4(дПС 22 В 1/16 | |||

Авторы

Даты

1985-03-30—Публикация

1981-06-05—Подача