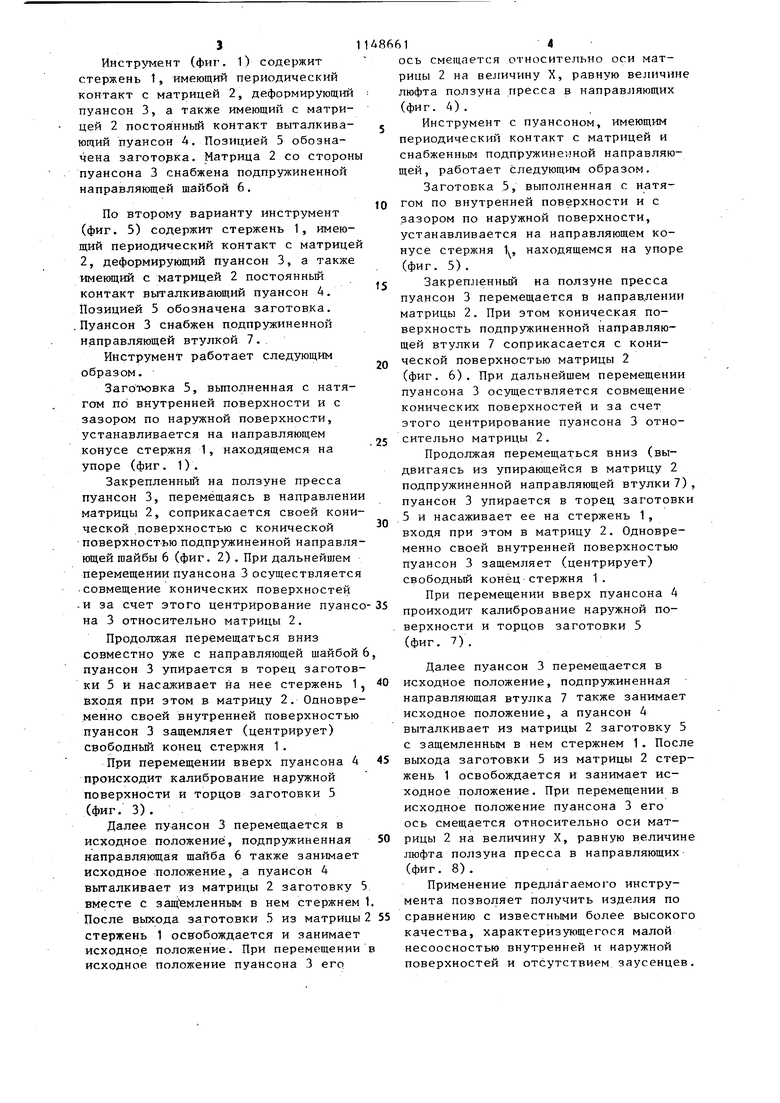

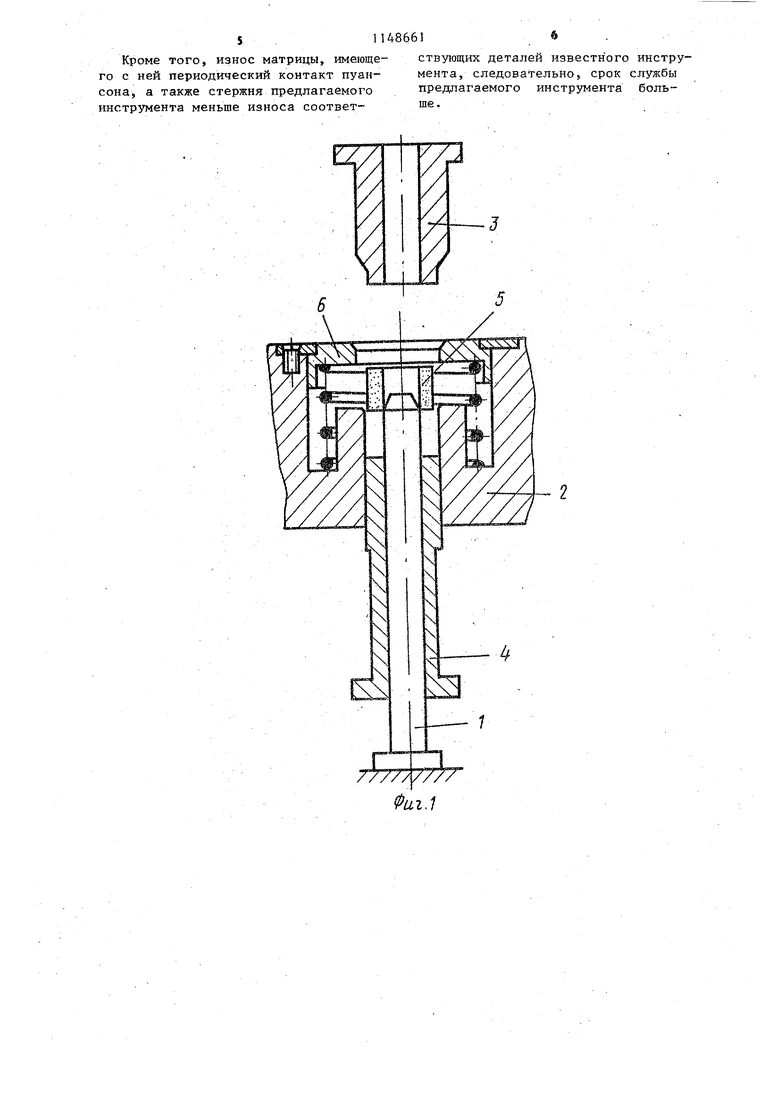

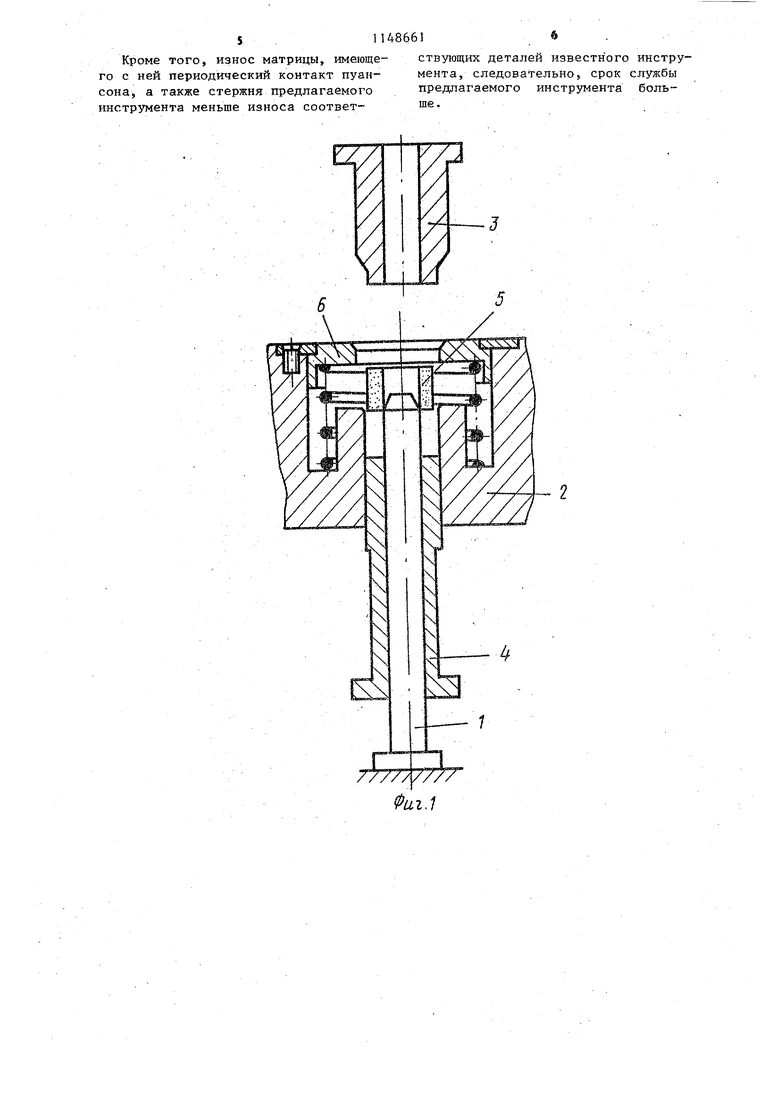

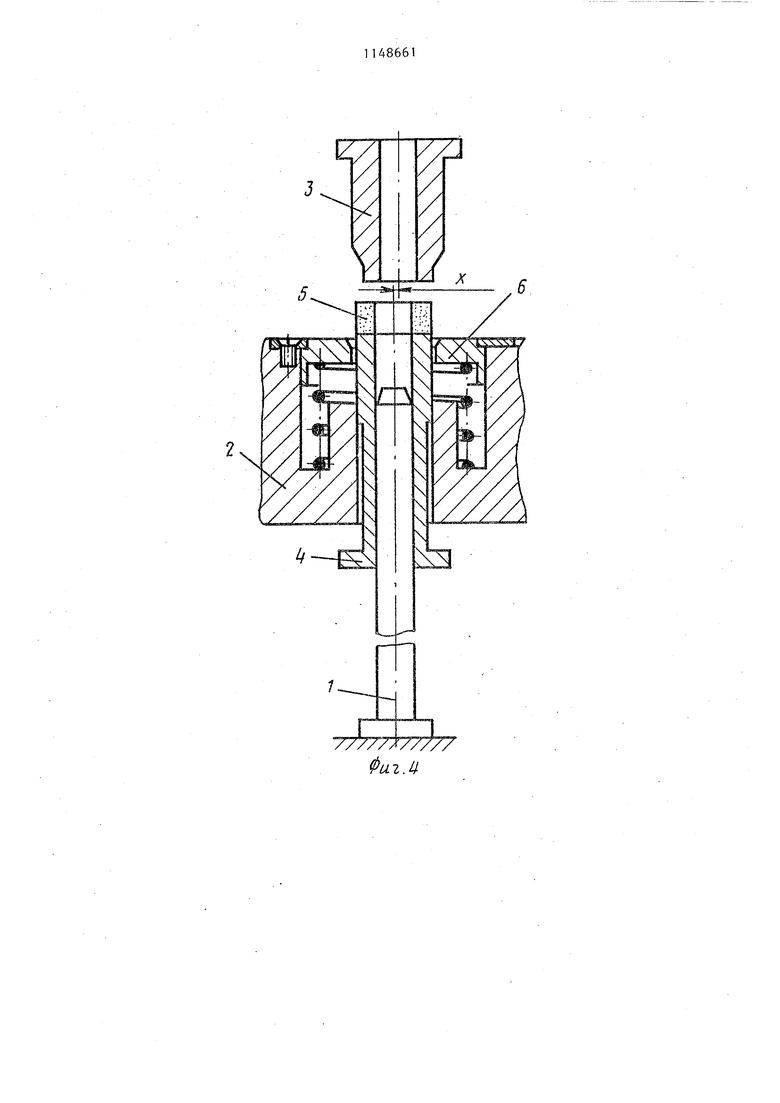

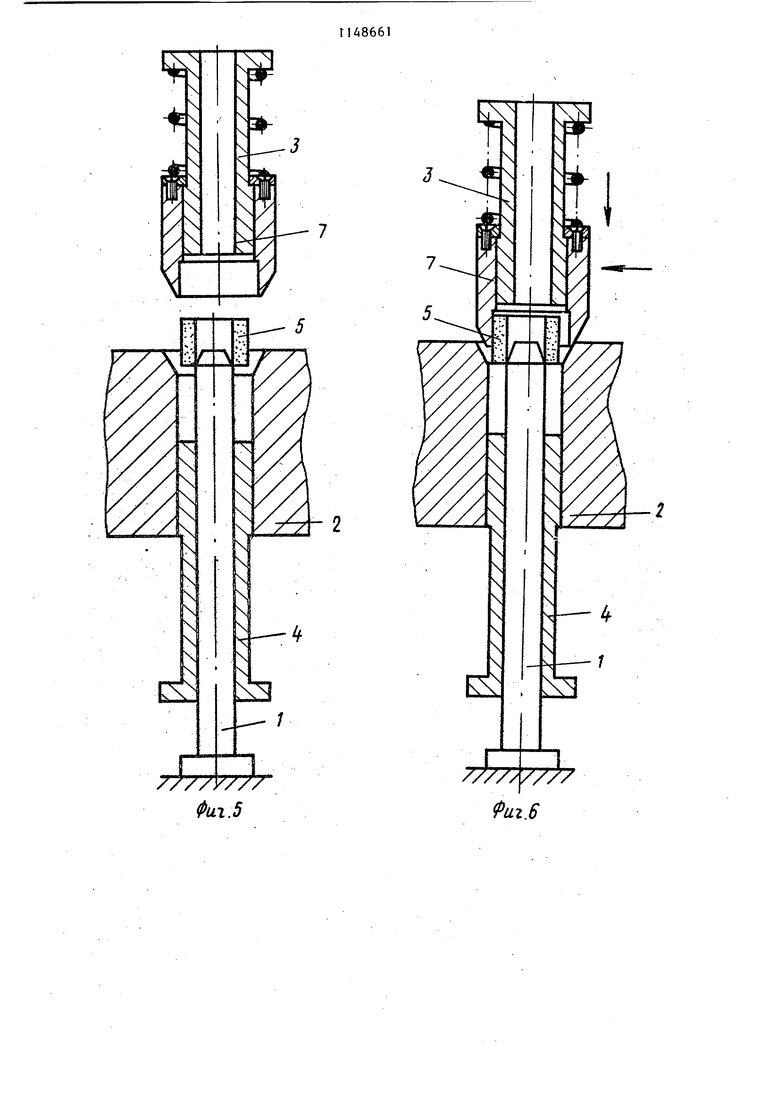

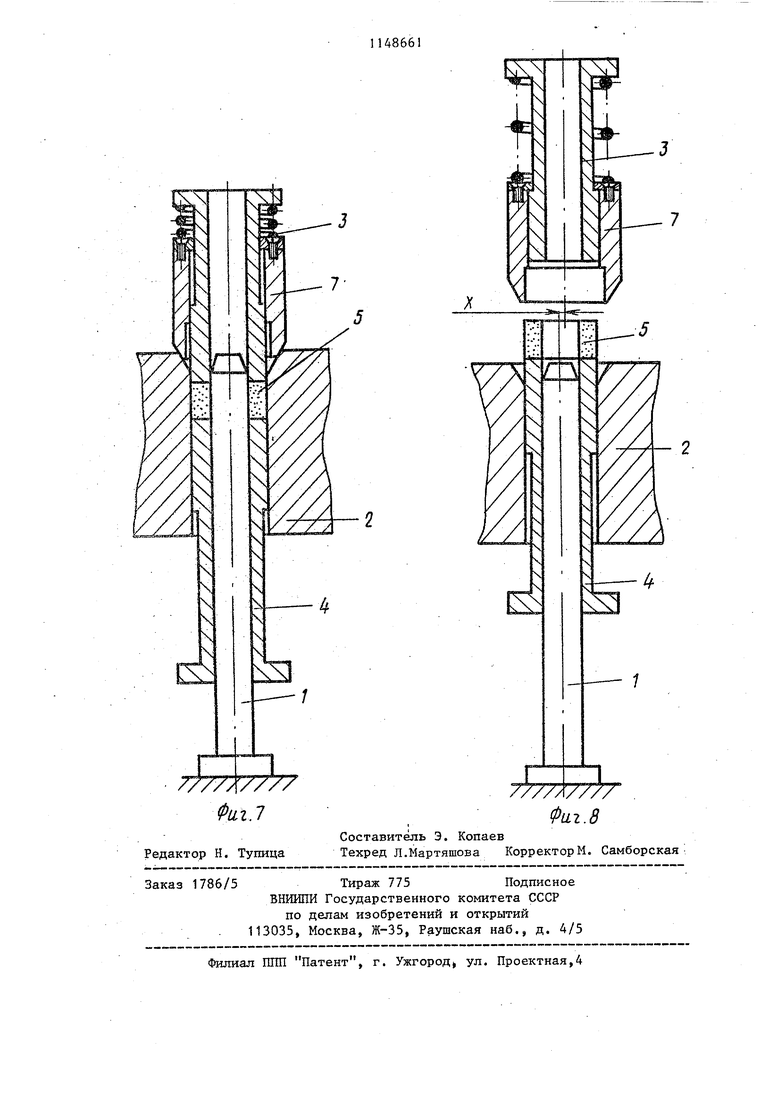

Изобретение относится к обработке металлов давлением, а именно к уст11ойствам для калибровки трубчатых изделий, и может быть использовано в металлургической или машиностроитель ной отраслях промьпиленности. Известен, инструмент для калибровк изделий, содержащий жестка смонтированные на столе пресса матрицу с заходной конической поверхностью и сквозным цилиндрическим калибрукицим отверстие и расположенный соосно с матрицей цилиндрический стержень с калибрующе наружной поверхностью, размещенный н стержне в калибрующем отверстии матрицы с возможностью перемещения вдоль него выталкивающий пуансон и установленньй соосно с ним на ползуне пресса с возможностью перемещения вдоль оси калибрующего отверстия матрицы и перпендикулярно этому направлению деформирунлдий пуансон с цилиндрической калибрующей и конической направляющей поверхностями на его теле D 3Недостатком известного инструмент является невысокое количество калибровки обрабатьгоаемых с его помощью изделий. Этот недостаток объясняется тем, что в случае несоосного располо жения пуансона с калибрующим отверстием матрицы их контактирующие поверхности подвергаются интенсивному износу, который приводит к образованию зазора между боковыми поверхностями пуансона и матрицы, что в свою очередь вызывает образование заусенцев на калибруемом изделии и несоосНость его отверстия с наружной поверхностью. Кроме того, снижается стойкость трущихся деталей инструмента . Цель изобретения - повышение качества калибровки. Поставленная цель достигается тем, что инструмент для калибровки изделий, содержащий жестко смонтированные на столе пресса матрицу с заходной конической поверхностью и сквозным цилиндрическим калибрующим /отверстием и расположенньй соосно с матрицей цилиндрический стержень с калибрующей наружной поверхностью, размещенньй на стержне в калибрующем Ьтверстии матрицы с возможностью перемещения вдоль него выталкивающий пуансон и установленный соосно с ним на ползуне пресса с возможностью перемещения вдоль оси калибрующего отверстия матрицы и перпендикулярно этому направлению деформирующий пуансон с цилиндрической калибрующей и конической направляющей поверхностями, снабжен установленной в матрице соосно с выталкивающим пуансоном направляющей шайбой с цилиндрической наружной поверхностью и коническим отверстием, оси которых совпадают с осью выталкивающего пуансона, при этом матрица выполнена с цилиндрической полостью, соосной с пуансоном, направляющая щайба установлена с возможностью перемещения своей наружной цилиндрической поверхностью в полости матрицы и подпружинена относительно нее, а деформирующий пуансон установлен с возможностью взаимодействия своей конической направляющей поверхностью с коническим отверстием направляющей шайбы. По второму варианту инструмент для калибровки изделий снабжен установленной на деформирующем пуансоне с возможностью перемеп1ения вдоль его продольной оси и подпружиненной относительно него направляющей втулкой с наружной конической поверхностью на ее конце, при этом втулка установлена с возможностью взаимодействия своей конической поверхностью с заходной конической поверхностью матрицы. Такая конструкция инструмента позвоошет перед заходом пуансона в матрицу осуществить совмещение их конических поверхностей и за счет этого сцентрировать пуансон относительно матрицы. Благодаря этому не происходит касания пуансоном матрицы и стержня даже при весьма мальк зазорах между ними, а следовательно, отсутствует их износ. Тем самым обеспечивается получение изделий без заусенцев с очень малой несоосностью внутренней и наружной поверхностей. С увеличением точности геометрических размеров повьщ ается качество изделий. На фиг. 1-4 изображен предлагаемый инструмент для калибровки спеченных изделий, в случае выполнения в матрице подпружиненной направляющей, в различных стадиях его работы; на фиг. 5-8 - то же, в случае снабжения тэуансона, имеющего периодический контакт с матрицей, подпружиненной направляющей, в различных стадиях его работы. Инструмент (фиг. 1) содержит стержень 1, имеющий периодический контакт с матрицей 2, деформирующий пуансон 3, а также имеющий с матрицей 2 постоянный контакт выталкивающий пуансон А. Позицией 5 обозначена заготорка. Матрица 2 со сторон пуансона 3 снабжена подпружиненной направляющей шайбой 6. По второму варианту инструмент (фиг. 5) содержит стержень 1, имеющий периодический контакт с матрице 2, деформирующий пуансон 3, а также имеющий с матрицей 2 постоянный контакт выталкивающий пуансон 4. Позицией 5 обозначена заготовка. Пуансон 3 снабжен подпружиненной направляющей втулкой 7. Инструмент работает следующим образом, Заготвдвка 5, выполненная с натягом по внутренней поверхности и с зазором по наружной поверхности, устанавливается на направляющем конусе стержня 1, находящемся на упоре (фиг. 1). Закрепленный на ползуне пресса пуансон 3, перемещаясь в направлени матрицы 2, соприкасается своей кони ческой поверхностью с конической поверхностью подпружиненной направля ющей гаайбы 6 (фиг. 2) . При дальнейшем перемещении пуансона 3 осуществляетс совмещение конических поверхностей: -И за счет этого центрирование пуанс на 3 относительно матрицы 2. Продолжая перемещаться вниз совместно уже с направляющей шайбой пуансон 3 упирается в торец заготов ки 5 и насаживает на нее стержень 1 входя при этом в матрицу 2. Одновре менно своей внутренней поверхностью пуансон 3 защемляет (центрирует) свободный конец стержня 1. При перемещении вверх пуансона 4 происходит калибрование наружной поверхности и торцов заготовки 5 (фиг. 3). Далее пуансон 3 перемещается в исходное положение, подпружиненная направляющая шайба 6 также занимает исходное положение, а пуансон 4 выталкивает из матрицы 2 заготовку вместе с защ емленным в нем стержнем После выхода заготовки 5 из матрицы стержень 1 освобождается и занимает исходное положение. При перемещении исходное положение пуансона 3 его ось смещается относительно оси матрицы 2 на величину X, равную ведшчине люфта ползуна пресса в направляющих (фиг. 4). Инструмент с пуансоном, имеющим периодический контакт с матрицей и снабженным подпружиненной направляющей, работает следующим образом. Заготовка 5, выполненная с натягом по внутренней поверхности и с зазором по наружной поверхности, устанавливается на направляющем конусе стержня 1, находящемся на упоре (фиг. 5). Закрепленный на ползуне пресса пуансон 3 перемещается в направлении матрицы 2. При этом коническая поверхность подпружиненной направляющей втулки 7 соприкасается с конической поверхностью матрицы 2 (фиг. 6). При дальнейшем перемещении пуансона 3 осзгагествляется совмещение конических поверхностей и за счет этого центрирование пуансона 3 относительно матрицы 2. Продолжая перемещаться вниз (выдвигаясь из упирающейся в матрицу 2 подпружиненной направляющей втулки 7) , пуансон 3 упирается в торец заготовки 5 и насаживает ее на стержень 1, входя при этом в матрицу 2. Одновременно своей внутренней поверхностью пуансон 3 защемляет (центрирует) свободный конец стержня 1. При перемещении вверх пуансона 4 проиходит калибрование наружной поверхности и торцов заготовки 5 (фиг. 7). Далее пуансон 3 перемещается в исходное положение, подпружиненная направляющая втулка 7 также занимает исходное положение, а пуансон 4 выталкивает из матрицы 2 заготовку 5 с защемленным в нем стержнем 1. После выхода заготовки 5 из матрицы 2 стержень 1 освобождается и занимает исходное положение. При перемещении в исходное положение пуансона 3 его ось смещается относительно оси матрицы 2 на величину X, равную величине люфта ползуна пресса в направляющих (фиг. 8). Применение предлагаемого инструмента позволяет получить изделия по сравнению с известными более высокого качества, характеризующегося малой несоосностью внутренней и наружной поверхностей и отсутствием заусенцев.

Кроме того, износ матрицы, имеющего с ней периодический контакт пуансона, а также стержня предлагаемого инструмента меньше износа соответствующих деталей известного инструмента, следовательно, срок службы предлагаемого инструмента больше.

/77//УК///7

Фиг.1

Фиг.З

////У/// Фиг.5

Фиг.б

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Способ обжима тонкостенных трубча-ТыХ зАгОТОВОК и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU814521A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

1. Инструмент для калибровки изделий, содержащий жестко смонтированные на столе пресса матрицу с заходной конической поверхностью и сквозным цилиндрическим калибрующим отверстием и расположенный соос- но с матрицей цилиндрический стержень с калибрующей наружной поверхностью, размещенный на стержне в калибрующем отверстии матрицы- с возможностью перемещения вдоль него выталкивающий пуансон и установленный соосно с ним на ползуне пресса с возможностью перемещения вдоль оси калибрующего отверстия матрицы и перпендикулярно ,этому направлению деформирующий . нуансон с цилиндрической калибрующей и конической направляющей поверхностями , отличающийся тем, что, с целью повьшения качества калибровки, он снабжен установленной в матрице соосно с выталкивающим, пуансоном направляющей шайбой с цилиндрической наружной поверхностью и коническим отверстием, оси которых совпадают с осью выталкивающего пуансона, при этом матрица выполнена с цилиндрической полостью, соосной с пуансоном, направляющая шайба уста- , новлена с возможностью перемещения своей наружной цилиндрической ц 3верхностью в полости матрицы и подпружинена относительно нее, а деформирующий пуансон установлен с возможностью взаимодействия своей конической направляющей поверхностью с коническим отверстием направляющей шайбы. 2. Инструмент для калибровки изделий, содержащий жестко смонтированные на столе пресса матрицу с заходной конической поверхностью и сквозным цилиндрическим калибрующим (Л отверстием и расположенный соосно с матрицей цилиндрический стержень с калибрующей наружной поверхностью, ;размещенный на стержне в калибрующем .отверстии матрицы с возможностью перемещения вдоль него выталкивающий пуансон и установленный соосно с ним 4 на ползуне пресса с возможностью 00 35 перемещения вдоль оси калибрующего отверстия матрицы и перпендикулярно 05 этому направлению деформирующий пуансон с цилиндрической калибрующей и коническ;ой направляющей поверхностями,отличающийся тем,что он снабжен установленной надеформирукяцем пуансоне с возможностью перемещения вдоль его продольной оси и подпружиненной относительно него направлякяцей втулкой с наружной конической поверхностью на ее конце,при этом втулка установлена с возможностью взаимодействия своей конической поверхностью с за- ходной конической поверхностью матрицы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-форма для порошковой металлургии | |||

| Киев, Техника, 1970, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1985-04-07—Публикация

1983-06-15—Подача