(54) СПОСОБ ОБЖИМА ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЗАГОТ(ЖОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжима концов трубчатых деталей | 1975 |

|

SU707658A1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Штамп для обжима тонкостенных трубчатых заготовок | 1978 |

|

SU743757A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| Способ получения крутоизогнутых патрубков и устройство для его осуществления | 1989 |

|

SU1738424A1 |

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

1

Изобретение относится к хоподаой обработке металлов давлением, а именно, к обжиму труб и может бы1ъ использовано для изготовления деталей из тонкостенных труб.

Трубы, изготавливаемые по ГОСТ, имеют относительно большие допускаемые отклонения по диаметру и изготавливаются с определенным интервалом между диаметром. Поэтому в ряде случаев экономически целесообразно испопьзсюать обжим трубчатых заготовок по наружному диаметру по всей длине заготовки, что позволяет получить ее наружный диаметр со значительно меньшими отклонениями и исключить ИСПОЛЕгзование специальных труб.

{Изобретение можно использовать также для обжима концов трубчатых заготовок.

Известен способ обжима труб, вклкучаюший установку заготсюки в направляющей втулке и ее проталкивание через

коническую матрицу, воздействием на торец заготсюки. Известно также устройство для осуществления этого способа, содержащее пуансон с опорной поверхностью, коническую матрицу и направляющую втулку fl.

Недостатком известных технических решений является контакт пуансона лишь с частью поверхности торца заготовки, что приводит к появлению на нем двфек 0тов в виде вмятин, заднров и т. п.

Цель изобретения - повышение качества изделия, а также увеличение стойкости инструмента за счет Отсутствия контакта рабочих поверхностей пуансона и

s ; матрицы.

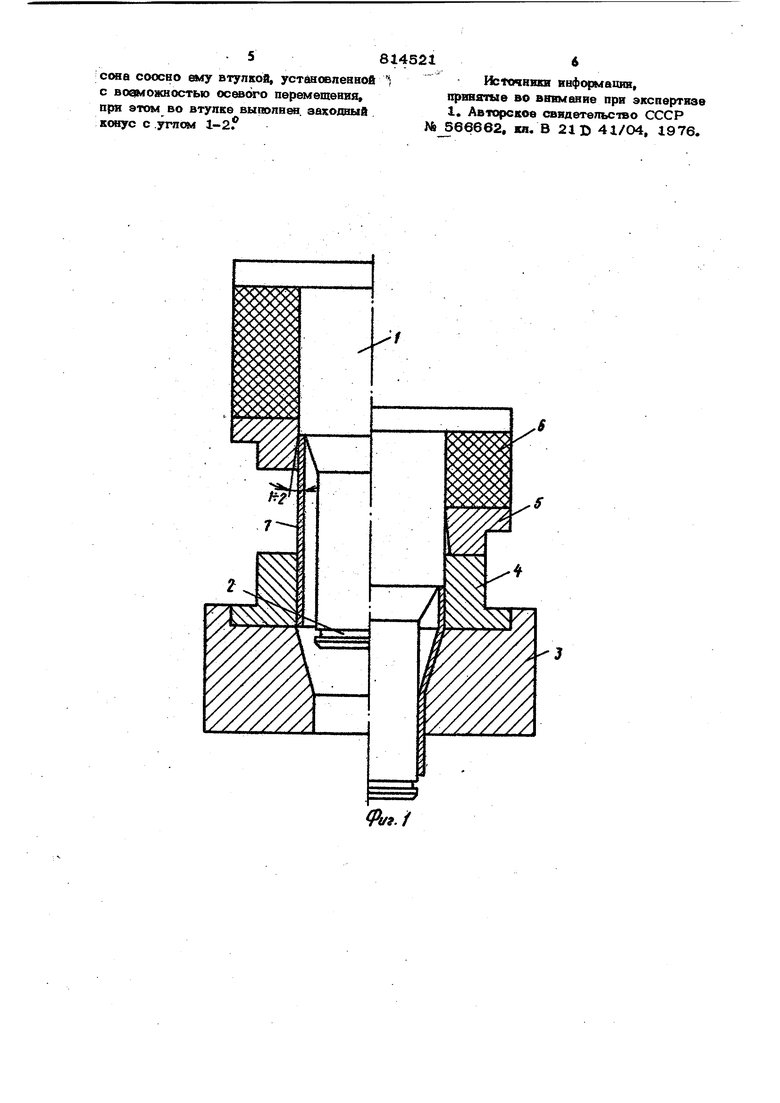

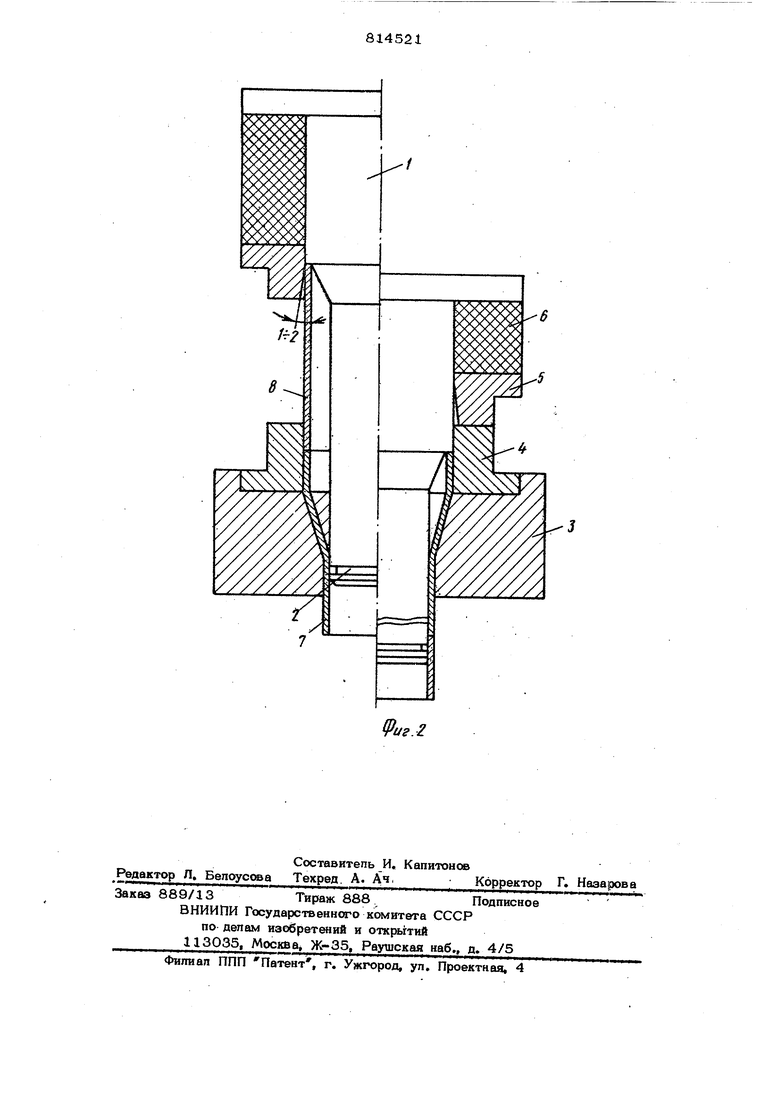

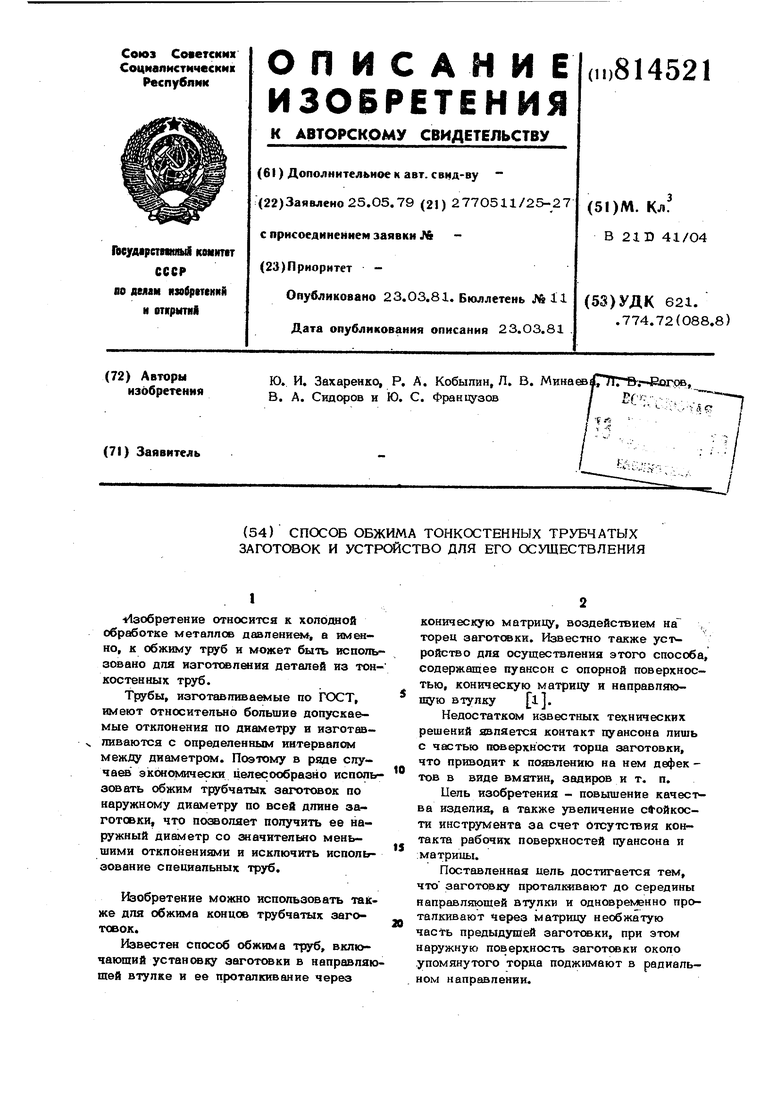

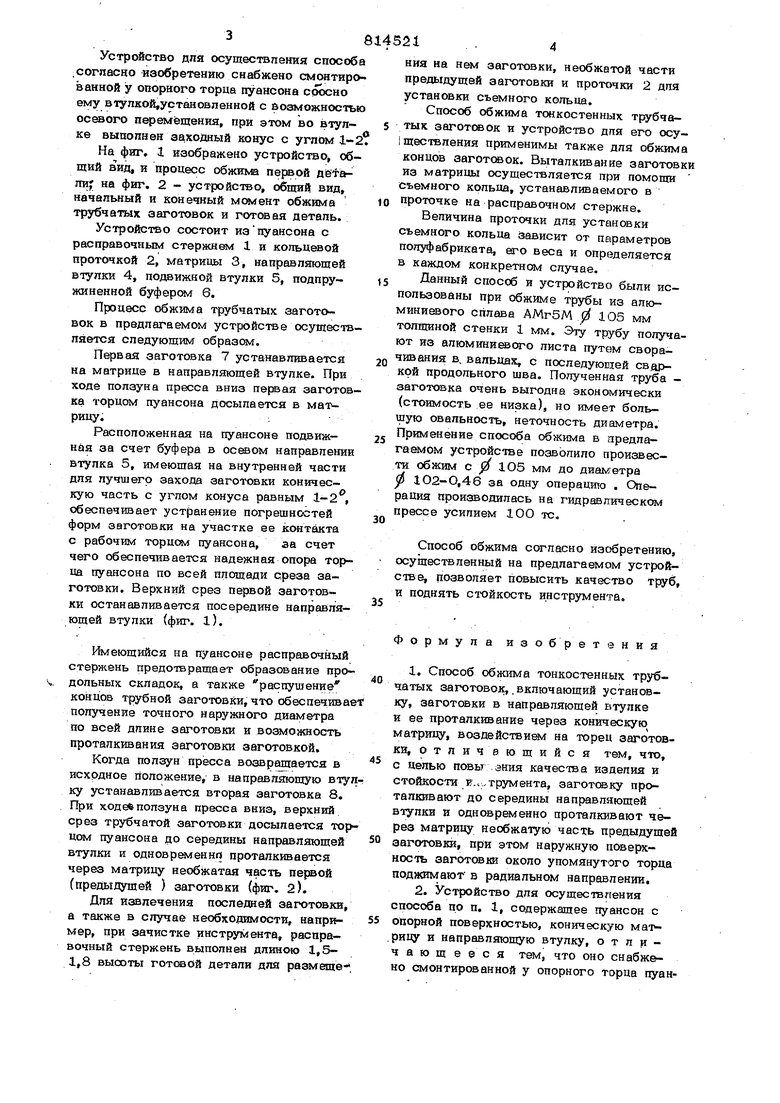

Поставленная цепь достигается тем, что заготовку проталкивают до середины направляющей втулки и одновременно проталкивают через матрицу необжатую часть предыдущей загот(ки, при этом наружную поверхность заготовки около упомянутого торца поджимают в радиальном направлении. 3 Устройство для осуществления способ согласно изобретению снабжено смонтиро аанной у опорного торца пуансона соосно ему В1упкой,установленной с возможностью осевого перемещения, при этом во втупке выпопнен заходный конус с углом 1-2 На фиг, 1 изображено устройство, общий вид, н процесс обасик© первой дётапиу на фиг. 2 устройство, общий вид, начальный и конечный обжима трубчатых заготовок и готовая деталь. Устройство состоит изпуансона с расправочным стеряшвм 1 и кольцевой проточкой 2, матрицы 3, направляющей втупки 4, пoJдаиж:нoй втулки 5, подпружиненной буфером 6. Процесс обнсима трубчатых заготовок в предлагаемом устройстве осуществ ляется следующим образом. Первая заготовка 7 устанавливается на матрице в направляющей втулке. При ходе ползуна пресса вниз первая заготов ка торцом пуансона досыпается в мат рицу. Расположенная на пуансоне подвижная за счет буфера в осевом направлении втулка 5, имеющая на внутренней части для лучшего захода заготовки коническую часть с углом конуса равным 1-2 , обеспечивает устранение погрешностей форм заготовки на участке ее контакта с рабочим торцсм пуансона, за счет чего обеспечивается надежная опора торца пуансона по всей ппощади среза заготовки. Верхний срез первой заготовки останавливается посередине направляющей втулки (фиг. 1). Имеющийся на пуансоне расправочн ый стержень предотвращает образование про дольных складок, а также распушение концов трубной заготовки, Ч1Ч обеспечива получение точного наруашого диаметра по всей длине заготовки и возможность проталкивания заготовки заготовкой. Когда ползун пресса возвращается в исходное положение, в направляющую вту ку устанавливается вторая заготовка 8. При ходе ползуна пресса вниз, верхний срез трубчатой заготовки досылается то цом пуансона до середины направляющей втулки и одновременно проталкивается через матрицу необжатая часть (предыдущей ) заготовки (фиг. 2). Для извлечения последней заготовки а также в случае необходимости, например, при зачистке инструмента, расправочный стержень выполнен длиною 1,5- 1,8 высоты готежой детали для размеще 21 ния на нем заготовки, необжатой части предыдущей загчзтовки и проточки 2 для установки съемного кольиа. Способ обжима тонкостенных трубчатых заготсжок и устройство дпя его осущес-геления применимы также дпя обжима кондов заготовок. Выталкивание заготовки из матрицы осуществляется при помощи ъемного кольыа, устанавливаемого в проточке на расправочном стержне. Величина проточки для установки съемного кольца зависит от ПЕфаметров полуфабриката, его веса и определяется в каждом конкретном случае. Данный способ и устройство были использованы при обжиме трубы из алюиниевого сплава АМг5М J 1OS мм толщиной стенки 1 мм. Эту тр;убу получают из алюминиевого листа путем свораивания в. вальцах, с последующей сваркой продольного шва. Полученная труба заготовка очень выгодна экономически (стоимость ее низка), но имеет большую овальность, неточность диаметра. Применение способа обжима в предлагает юм устройстве позволило произвести обжим с 0 105 мм до диаметра 102-О,46 за одну операцию . Операция производилась на гидравл:ическом прессе усилием 1ОО тс. Способ обжима согласно изобретению, осуществленный на предлагаемом устройстве, позволяет повысить качес тво труб, и поднять стойкость инструмента. Формула изобрет1эния 1. Способ обжима тонкостейнык трубчатых заготовок, .включающий установку, заготсжки в направляющей втулке и ее проталкивание через коническую матрицу, вoздeйcтвиav на тореа заготовки, отличающийся тем, что, с далью повы эния качества изделия и стойкости в.,,трумента, заготовку проталкивают до середины направп 1ющей втулки и одновременно проталкивают через матрицу необжатую часть предыдущей заготовки, при этом наружную пс ерхность заготовки около упомянутого торда поджимают в радиальном направлении, 2. Устройство для осуществления способа по п. 1, содержащее пуансон с опорной поверхностью, коническую мат.рицу и направляюпгую втулку, отличающееся тем, что оно снабжено смонтированной у опорного торца пуан сояв соосно ему втупкоа, устшовленвой 1 с возможностью осевого перемещения, при этом во втулке выполнен, эаходвый конус с .углем 1-2

Источники информации, принятые во Бвимаиие при экспертизе 1. свидетельство СССР № 566662, ки, В 21 D 41/04, 1976.

(иг.2

Авторы

Даты

1981-03-23—Публикация

1979-05-25—Подача