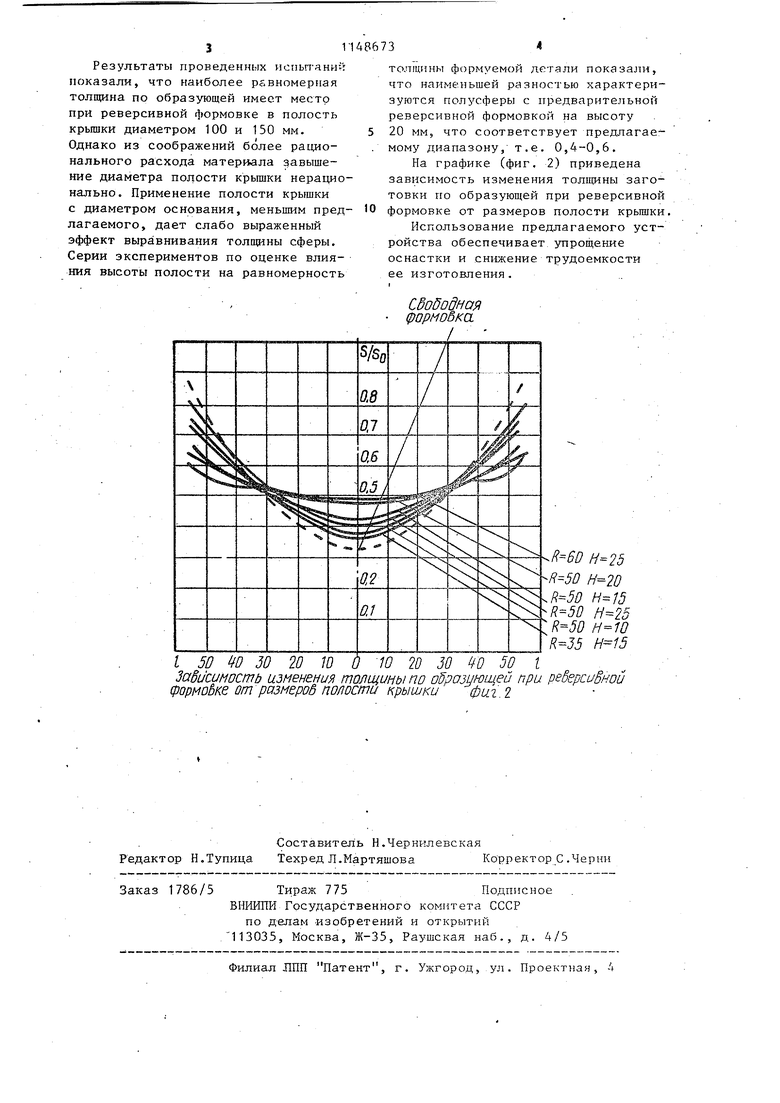

11 Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано в авиационной, машиностроительной и других отраслях промышленности. Наиболее близким по технической сущности и достигаемым результатам к предлагаемому изобретению является устройство для реверсивной пневмотермичёской формовки листовых заготовок в состоянии сверхпластичности, содержащее соосно установленные матрицу и крышку, на обращенных одна к другой поверхностях которых вьшолнены рабочие полости, образующие рабочую, камеру, средство для нагрева заготовок и средство для подачи избыточного давления в рабочую камеру Cl J. Недостатками известного устройст ва являются сложность контура матри цы, трудоемкость изготовления из-за неопределенности формы, а таюке необходимость отработки контура в каждом конкретном . Цель изобретения - упрощение кон струкции и снижение стоимости техно логической оснастки, а также сокращение цикла подготовки производства при изготовлении равностенньбс деталей. Указанная цель достигается тем, что в устройстве для реверсивной пневмотермической формовки листовы заготовок, содержащем соосно установленные матрицу и крьшку, на обращенных одна к другой поверхнос тях которых выполнены рабочие полости, образующие рабочую камеру, смонтированные в матрице и крышке, средство для нагрева заготовок и средство для поДачи-избыточного да ления в рабочую камеру, рабочая полость крьш1ки выполнена в виде ци линдра,диаметр которого в 1,4-1,6 раза больше входного диаметра поло ти матрицы, а высота равна 0,4-0,6 глубины рабочей полости матрицы. На фиг. 1 изображена схема устр ства для реверсивной пневмотермической формовки листовых куполообразных деталей; на фиг. 2 - зависи мость, изменения толщины заготовки по образующей. Устройство состоит из матрицы 1 крыгоки 2, средства 3 нагрева, сред . 2 ства 4 подачи избыточного давления. Устройство работает следующим образом. На матрицу 1 устанавливается заготовка 5, которая затем зажимается герметично крьшшой 2. Блок нагревается до температуры, соответствующей проявлению сплавом свойств сверхпластичности. Затем в полость 6 матрицы подается воздух под избыточным давлением. Заготовка формуется в полость 7 цилиндрической крьш1ки. После этого создается избыточное давление в полости. крьщ1ки и заготовка приобретает форму матрицы. При формовке-в полость крьш1ки происходит утонение заготовки в зонах, свободных от соприкосновения с инструментом, т.е. после касания с дном полости крьшки полюсная зона заготовки утоняться прекращает. . При формовке заготовки в полость матрицы, имеющей диаметр основания меньше диаметра основания крышки, более утоненные участки заготовки быстрее соприкасаются с матрицей и происходит формообразование за счет полюсной зоны формируемого купола. Таким образом получается де.таль с более равномерным распределением материала вдоль образующей. Размеры инструмента приняты из следующих соображений. При свободной формовке купола, имеющего высоту Н, наиболее утоняется полюсная зона, при этом наиболее равномерное распределение материала вдоль образующей имеет место при формовке купола с относительной высотой, равной 0,5. Расчетная равномерная толщина находится на высоте 0,5 Н. Целесообразно затормозить утонение полюсной зоны и расширить зону деформации за счет увеличения диаметра полости крышки (RO ) , который будет соответственно равен RO 1 или RO-- 1,5Ло , где RO - радиус основания матр1{цы. Опробовано несколько вариантов формовки куполов: с диаметром полости крьшжи 1,4-t,6 диаметра основания купола (100 мм); с диаметром крьш1ки, превыша1ощим 150 мм; с диаметром крьш1ки, меньшим 70 мм. Высота крыигки во всех случаях изменяется и составляет 10, 15, , 20 и 25 мм. 31 Результаты проведенных нспьпяний показали, что наиболее равномерная толщина по образующей имеет место при реверсивной формовке в полость крьппки диаметром 100 и 150 мм. Однако из соображений более рационального расхода матеррмла давьтшение диаметра полости крышки нерацио нально. Применение полости крышки с диаметром основания, меньшим пред латаемого, дает слабо выраженный эффект выравнивания толщины сферы. Серии экспериментов по оценке влияния высоты полости на равномерность I 50 ifO 3D 20 ID Зависимость изменения формовке от размеров пол 3 толщины формуемой детали показали, что наименьшей разностью характеризуются полусферы с предварительной реверсивной формовкой на высоту 20 мм, что соответствует предлагае мому диапазону, т.е. 0,4-0,6. На графике (фиг. 2) приведена зависимость изменения тол1цинь заготовки по образующей при реверсивной формовке от размеров полости крьшки. Использование предлагаемого устройства обеспечивает упрощение оснастки и сн11жение трудоемкости ее изготовления. свободная формовка .0 ны по одрозиющей при редерсиВиой крышки фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433010C2 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Способ пневмотермической штамповки | 1977 |

|

SU749498A1 |

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| Устройство для реверсивной пневмотермической формовки куполообразных деталей | 1991 |

|

SU1796318A1 |

УСТРОЙСТВО ДЛЯ РЕВЕРСИВНОЙ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ЛИСТОВЫХ ЗАГОТОВОК, содержащее соосно установленные матрицу и крышку, на обращенных одна к другой поверхностях которых выполнены рабочие полости, образующие рабочую камеру, смонтированные в матрице и крышке средство для нагрева заготовок и средство для подачи избыточного давления в рабочую камеру, отличающееся тем, что, с целью упрощения конструкции и снижения трудоемкости изготовления,рабочая полость крышки выполнена в виде цилиндра, диаметр которого в 1,4-1,6 раза больше.входного диаметра полости матрицы, а высота равна 0,4-0,6 глубины рабочей полости матрицы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов О.М | |||

| Обработка металлов давлением в состоянии сверх- пластичности | |||

| М., Машиностроение, 1979, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1985-04-07—Публикация

1982-11-03—Подача