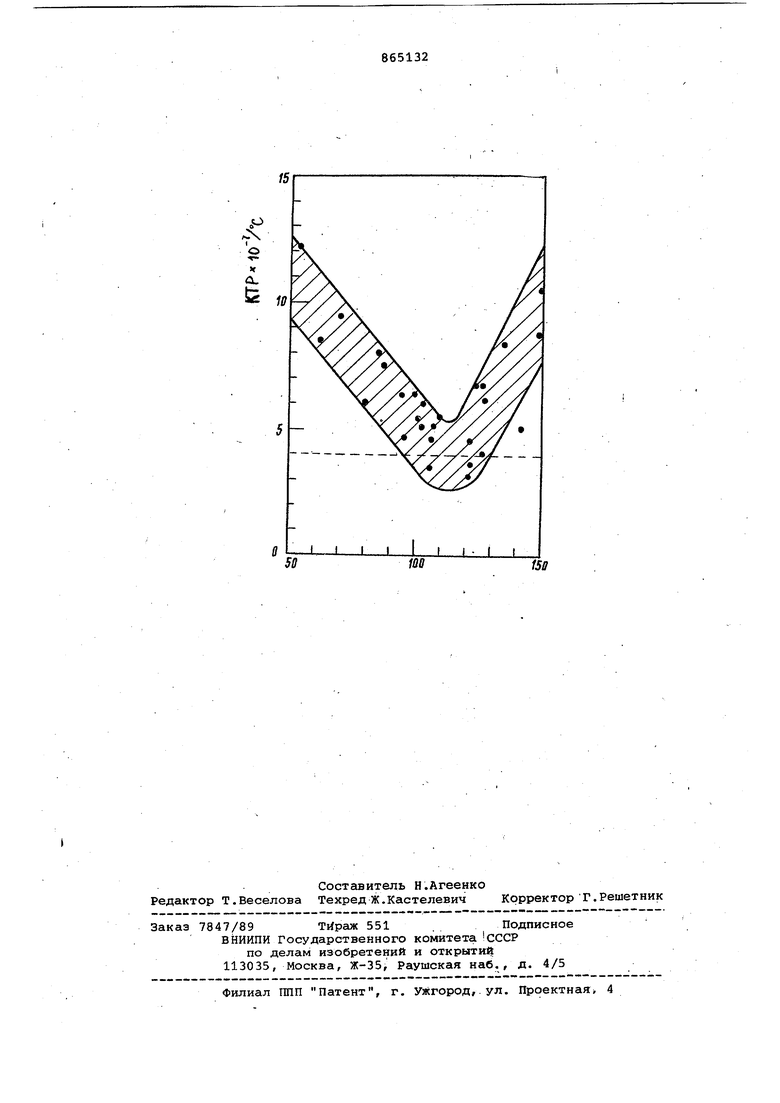

Изобретение относится к производст ву кокса, а именно к способам замедленного коксования. Известен способзамедленного коксования, включающий нагрев нефтяного сырья до температуры коксования и, последующую выдержку при указанной температуре i . Недостатком этого способа является получение кокса с высоким коэффициентом линейного термического расширения (КЛТР), т.е. получение кокса низкого качества, вследствие того, что при осуществлении указанного способа пред варительно не определяют свойства сырья. Цель изобретения - повышение качества кокса. Указанная цель достигается тем, что согласно способу замедленного коксования, включающему нагрев нефтяного сырья до температуры коксования и последующую выдержку при указанной температуре, нефтяное сырье имеет индекс корреляции 95-130. Наилучшее качество кокса (с самой низкой величиной коэффициента термического расширения КТР))получают из исходного сырья, имеющего определенпредел содержания ароматических динений, отличающегося величиной екса корреляции (Ик), которая пряпропорциональна содержанию аромаеских соединений в сырье и может ь рассчитана по формуле 48640 Ик 473d:4. 456,8 + Т кип -волюметрическая средняя Т ПИП температура кипения, С; ,20 -плотность сырья при , отнесенная к плотности воды при 4°С. Волюметрическая средняя температукипения может быть рассчитапо формуле Т-) + Тд -t- Tj + T .- - - -, Т. температура при отгоне 10 об.%; 30 об.%; 50 об.%; 70 об. %; 90 об.%. Температуры при отгоне 10 об.%, об.% и так далее суммируются и за-, делятся на пять. В тех случаях пример, в случае смол термическокрекинга), когда полная разгонкане всегда возможна, вместо средней, волюметрической температуры кипения определяется температура кипения при отгонке 50%, которая близко соотносится со средней волюметрической температурой кипения и почти во всех слу 1аях она находится в пределах трех значений Ик. В большинстве установок коксования используют умеренное или большое количество возвращаемого в рецикл продукта путем пропускания верхнего погона из коксовогчэ барабана в ректи .фикационную колонну коксовой установ ки, где эти верхние погоны, а также свежие пордии сырья, подаваемые в си тему, фракционируются с получением остаточного продукта, представляющег собой загрузку печи для операции кок сования. В этих случаях величина Ик загрузки печи является более показательным фактором качествакокса, чем величина Ик исходного сырья, поступающего в систему, и может измениться за счет изменения условий процесса в ректификационной колонне. Поэто му, когда исходное сырье и идущий в рецикл продукт подаются в ректификационную колонну, и остаточный продук -Ректификационной колонны используется в качестве загрузки печи, величина Ик загрузки печи может быть лучшим показателем качества кокса, чем величина Ик свежего сырья. Под термийом исходное сырье понимается загрузка печи, а не свежее сырье,подаваемое S систему. На чертеже представлен график зависимося-и КТР полученного кокса от Ик исходного сырья. Точки кривой определяют при использовании большого разнообразия ис ходного сырья. Наиболее вероятная величина ИК, обеспечивающая получение кокса высшего качества,, имеющего КТР 5,0 X С и ниже, находится в пределах 95 - 130. По мере того, как величина Ик удаляется от указанного предела в любом направлении, перспективы получения кокса с КТР 5,0 X или ниже становятся все более далекими- Когда исходное сырье, подвергнутое анализу до коксования, имеет величину Ик 95 - 130 и, в частности, 110 - 115, оно может подаваться непосредственно на коксование и при этом возможно получение кокса высшего качества. Если величина Йк исходного сырья находится вне укайанных пределов, то необходимо осуществлять некоторое регулирование этого сырья для того, чтобы обеспечить наибольшую возможность получения кокса, имеющего КТР 5,0 х или менее. Такое регулирование величины Ик исходного сырья может осущес твляться одним из способов, например смешиванием. Наиболее эффективным способом регулирования величины Ик может быть термический крекинг, особенно в случае, когда она составляет менее 95. Перегонка и смешивание могут быть наиболее практичными способами регулирования величины Ик исходного сырья в необходимых пределах, если эта величина исходного сырья более 130. После такого регулирования необходимо, чтобы перед загрузкой в печь коксования осуществлялось повторное определение величины Ик.исходного сырья для гарантии, что она находится в указанных пределах. Проделаны эксперименты в опытной коксовой установке с использованием различных видов исходного сырья, которое регулируют различными способами, (Определяя связь между величиной Ик этого сырья и КТР получаемого кокса. Пример 1. Осуществляют коксование смеси термически крекированного рециклового газойля с жидким каталитически крекированным декантированным маслом в соотношении 50-50 вес.%. Дополнительные порции исходной смеси подвергают термическому крекингу в условиях различной жесткости. Полученные смолы крекинга подвергают коксованию. Величина Ик исходной смеси 102., и у обеих полученных смол величины Ик 148 и 125. Более высокие значения Ик смол получают при более жестких условиях в устан15вке крекинга. Физические свойства исходной смеси представлены ниже. Уд. вес, г/см 1,0269 Температура при отгоне, с,- при, об.%: - 5 . 1033820360 30. 377 40389 50402 60417 70451 80 454 90488 95531 Конечная точка, °С 531 Углеродный остаток по Конрадсону, вес.% 1,7 Содержание серы, вес.% 1,1 , Вязкость, сСт, при С:. 3844,9 5418,8 99 .4,6i Ик102 Условия протекания двух различных процессов термического крекинга (неоптимальный режим) представлена в табл. 1. Свойства смол термического крекинга, получаемых при указанных условиях процесса, представлены в,табл. 2.| Из табл. 2 видно, что наиболее высокую величину PjK получают в резул (Тате более высокой температуры тер-, мического крекинга, которая, вероят но, вызвана увеличением интенсивнос ти процесса конденсации-полимеризации . Исходную смесь и две смолы терми ческого крекинга подвергают коксова нию в опытной коксовой установке пр номинальных условиях процесса (обеспечивающих получение кокса высшего качества), приведенных ниже. Скорость подачи сырья, кг/ч4,53 Скорость рециркуляции, к г/ ч4,53 Температура на выходе печи, С454 Избыточное давление на выходе печи, кгс/см 7 Избыточное давление в барабане, кгс/см - 1,75 Температура поверхности барабана, С510 Температура верхнего днища барабана, с 510 Продолжительность про- . цесса, ч8 Общее время рециркуляции, мин10 Продолжительность выдержки материала под нагревом, ч 2 Продолжительность обработки водяным паром, ч 1 Коз;ффициент подачи смешанного сырья (общее сырье/свежее сырье) 2 В табл. 3 представлены выходы пр дуктов коксования и данные качества кокса, получаемого из трех видов ис ходного сырья. Исходное сырье с величиной Ик 102 представляет исходную .смесь катешити чески крекированного жидкого деканти рованного масла и газойлей; два другие типа исходного сырья представляю собой смолы, полученные в установке термического крекинга. Для каждого случая работы коксовой установки пре ставлены велич14ны Ик исходного сырья и Йк загрузки печи. Различие этих двух величин для каждого случая рабо ты печи связано с сырьем, перемешиваемым с рециркулируемым маслом до ввода в печь. Наименьший КТР кокса получают в случае использования, сырья с величи ной Ик 125. Это исходное сырье подв гают термическому крекингу при отно сительно мягких режимах. Более жест кий режим термического крекинга при водит к получению сырья с более выс ким значением Ик (148). Исходная смесь (с величиной Ик.102) и исходн сырье с высоким значением4,Ик ч148) обеспечивают получение кокса более низкого качества (с более высоким КТР}. Кроме того, исходное сырье с ризкой величиной Ик может быть термщчески крекировано с получением крекированного сырья, имеющего оптимальное значение Ик, обеспечивающего получение оптимального качества кокса при Зс1данных условиях работы коксовой установки. Однако исходное сырье не может быть просто крекировано до практически максимальной степени, так как более жесткие условия термического крекинга приводят к получению сырья, имеющего величину Ик выше оптимального предела, обеспечивакяцего получение кокса с низкой величиной КТР. П р и м е р 2. определяют эффект перемешивания осветленного исходного масла с высоким содержанием парафинов, различными количествами смолы термического крекинга, имеющей высокую величину Ик (148),. полученной согласно примеру 1. Эти смеси подвергают коксованию при постоянных рабочих условиях в коксовой устанбвке аналогично примеру 1. Физические свойства двух видов исходного сырья коксования и четырех смесей, полученных из этого сырья, представлены в табл. 4. Как видно из табл. 4, четыре сме1си и два типа исхо,цного сырья имеют величины ик от 23 (с высоким содержанием парафинов) до 148 (с высо Ким содержанием ароматических углеводородов) .. Полученные выходы продуктов коксования и качество кокса представлены в табл. 5. Из табл. 5 видно, что из каждой смеси получают кокс высшего качества, в то время как из каждой загрузки печи в виде несмешанйого сырья получают кокс с неприемлено высоким КТР. Смесь с минимальньш содержанием смолы термического крекинга (40) началь;ной величиной Ик 61 и величиной Ик загрузки печи 82 обеспечивает получение кокса с приемлемым значением КТР, но при этом выход кокса значительно ниже, чем в случае использования исходного сырья с величиной Ик в пределах 95 -- .130. Могут быть такие типы исходного сырья коксования, когда предел значений Ик 95 - 130 не является желаемым оптимальным пределом. В этих случаях может быть указан другой предварительно заданный предел, и предлагаемое изобретение в более широких ;его аспектах предусматривают регулирование операции коксования путем предварительного выбора предела значений Ик, обеспечивающего достижение желаемого результата, контроля величины Ик исходного сырья и регулирования величины Ик исходного сырья в указанном предварительно заданном пределе. Это может быть в случае, когда выход кокса не имеет большого зда;чения, a основную роль играет КТР кокса. Тогда для указанной ситуации должна быть предварительно выбрана ве личина Ик вне предела 95-130. Возможно также, что некоторые типы исходного сырья коксования имеют значения Иг вне предела 95-130, обеспечивающие получение оптимальных результатов. В таком случае предлагаемое изобретение включает этапы предварительного выбора необходимого предела величины Ик исходного сырья, определения значения Ик исходного сырья и регулирования ве личины Ик исходного сырья, если .она не находится в предварительно выбранном пределе. Нельзя точно назвать при ;чину низкой величины КТР кокса, полученного из исходного сырья с величиной Ик в пределах 95 - 130, но величина Ик может быть быстро определена для данного исходного сырья, поскольку среднее значение температуры кипения и плотности исходного сырья --это qsа фактора, которые почти всегда моpyf быть определены для любого потока 5р®яукта или исходного сырья в процес га- нефтепереработки. Кроме того, суЙёЭТВУет связь между Ик и исходнымдурьем коксования для данного типа 5Нрья или смесей этого сырья. Однако F®, что Ик исходного сырья находится g предварительно заданном пределе 95130; не гарантирует достижение величины КТР получаемого кокса менее 5,0x10 / С. КТР получаемого кокса является также функцией условий коксования, и в некоторых случаях определенный тип исходного сырья, даже если оно имеет необходимое значение Ик, не может обеспечить получение кокса высшего качества, независимо от условий «Коксования. Однако даже в этом случае КТР кокса будет минимальным для данного типа исходного сырья, если Ик сырья находится в необходимом пределе, т.е. некоторые виды исходного сырья,даже если они имеют необходимую величину Ик, не обеспечивают получение кокса высшего качества. Однако регулирование величины Ик до указанного предела оптимизирует возможности получения кокса выс шего качества, и это является более совершенным способом, контроля качества по сравнению с известными. Исходное сырье, которое не обеспечивает возможность получения кокса высшего качества, обычно имеет высокое содержание асфальтенов. Оптимальным исходным сырьем для получения высшего качества является такое сырье, которое имеет величину Ик 95 - 130. Пример 3. Рассмотрим условие когда исходное сырье не обеспечивает возможность получения кокса высшего качества, однако, осуществляя процесс согласно предлагаемому изобретению. достигают минимальную величину КТР кокса в результате коксования исходного сырья, которое подвергалось предварительному регулированию с целью доведения величины Ик этого сырья до необходимого предела. В данном примере используют смеси остаточных масел вакуумной разгонки (с различным содержанием разбавленной отбензиненной сгмолы) с газойлем коксования высшего качества. Остгсгочное масло является плохим сырьем для получения кокса высшего качества. Даже после перемешивания со смолой пиролиза ароматических углеводородов не обеспечивается получение кокса высшего качества. Однако смеси, имеющие величину Ик в указанном пределе, при-водят к получению кокса с более низкой величиной КТР, чем исходное сырье,имеющее величину Ик вне указанного предела. Свойства исходного сырья для коксования, используемого в данном примере, приведены в табл. 6. Выходы продукта коксования и хаР ктеристики кокса представлены в т абл. 7 . Точная причина связи между величиной Ик исходного .сырья и КТР получаемого кокса не установлена. Однако она существует и является ценной при осуществлении процесса коксования для получения кокса высшего качества, имеющего минимальную величину КТР. В некоторых случаях единственным отличием данного процесса от обычного процесса коксования является анализ величины Ик исходного сырья до подачи его в установку коксования. Так, например, если величина Ик исходного сырья 95-130, то это сырье должно подаваться непосредственно на операцию коксования без всякого регулирования, и при этом можно ожидать получения оптимального качества продукта. .Наиболее вероятным случаем является такой, когда величина Ик исходного сырья не находится в необходимом пределе, и может регулироват-ься такими способами, KciK герметический крекинг, с целью повышения Ик, или перемешивание, с целью понижения Ик, или какимлибо другим способом (или способами), например перегонкой, регулированием условий в ректификационной колонне коксовой установки и т.д. Данное изобретение предусматривает простой и надежный способ определения того, имеет ли исходное сырье коксования оптимальный потенциал для получения из него кокса высшего качества, Si также позволяет определять, какие параметры необходимо регулировать, чтобы получить оптимальное исходное ырье коксования.

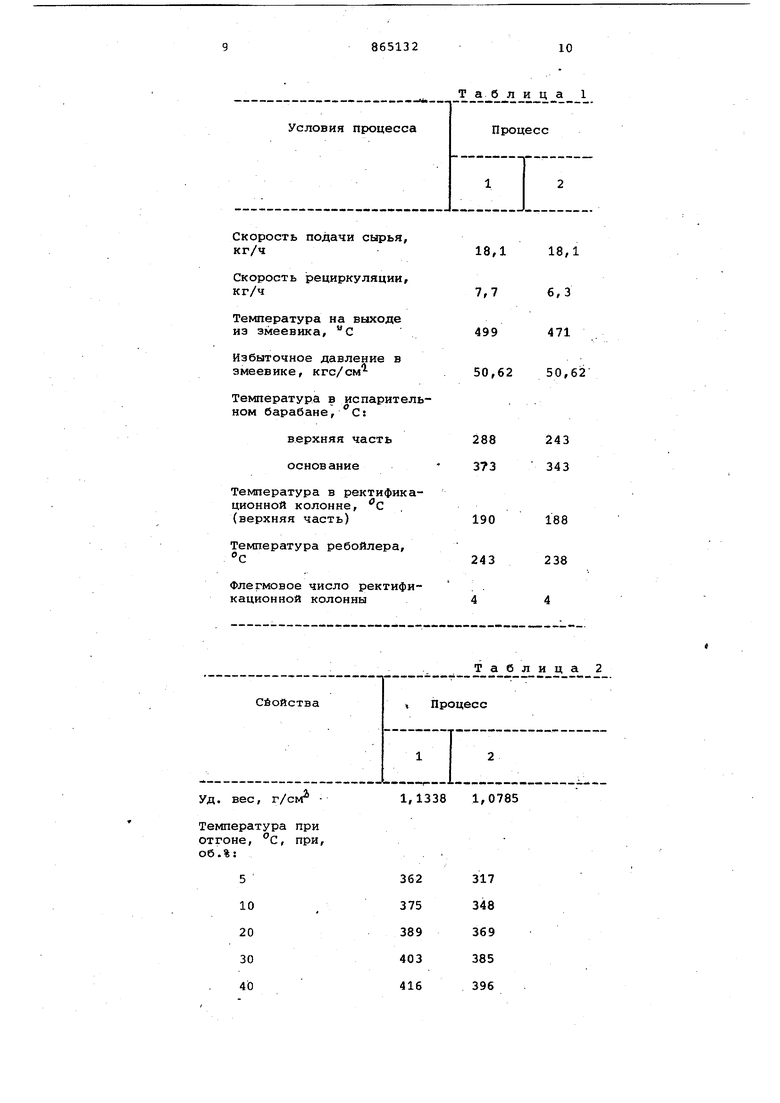

Условия процесса

1

Процесс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| Способ совместного получения этилена и метана | 1975 |

|

SU654179A3 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU999979A3 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2023 |

|

RU2807875C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения кокса из жидких углеводородов | 1978 |

|

SU950190A3 |

Скорость подачи сырья,

кг/ч

Скорость рециркуляции,

кг/ч

Температура на выходе

из змеевика, С

Избыточное давление в

змеевике, кгс/см

Температура в испарительном барабане, с:

верхняя часть

основание

Температура в ректификационной колонне, с , (верхняя часть)

Температура ребойлера,

с

Флегмовое число ректификационной колонны

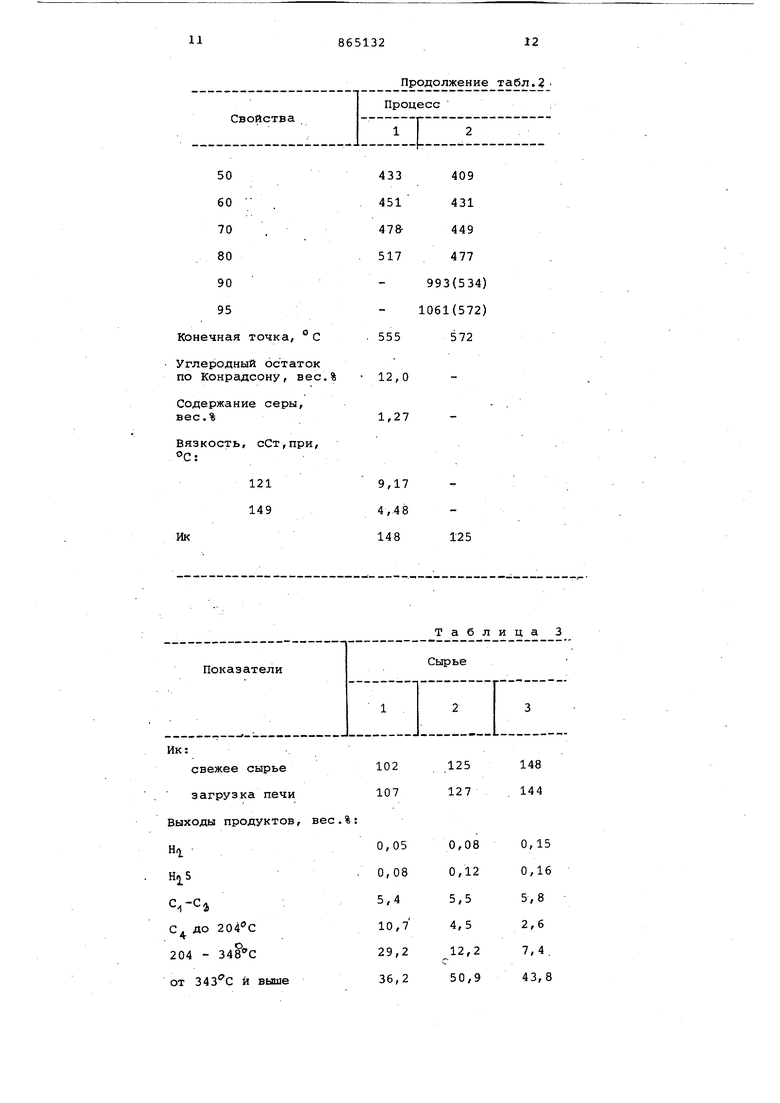

Уд. вес, г/см Температура при отгоне, с, при.

5

10

20

30

40

Таблица 2

1,1338 1,0785

317 348 369 385 396

50

Углеродный остаток по Конрадсону, вес

Содержание серы, вес.%

Вязкость, сСт,при, «С:

409 431 449 477

993(534) 1061(572) 572

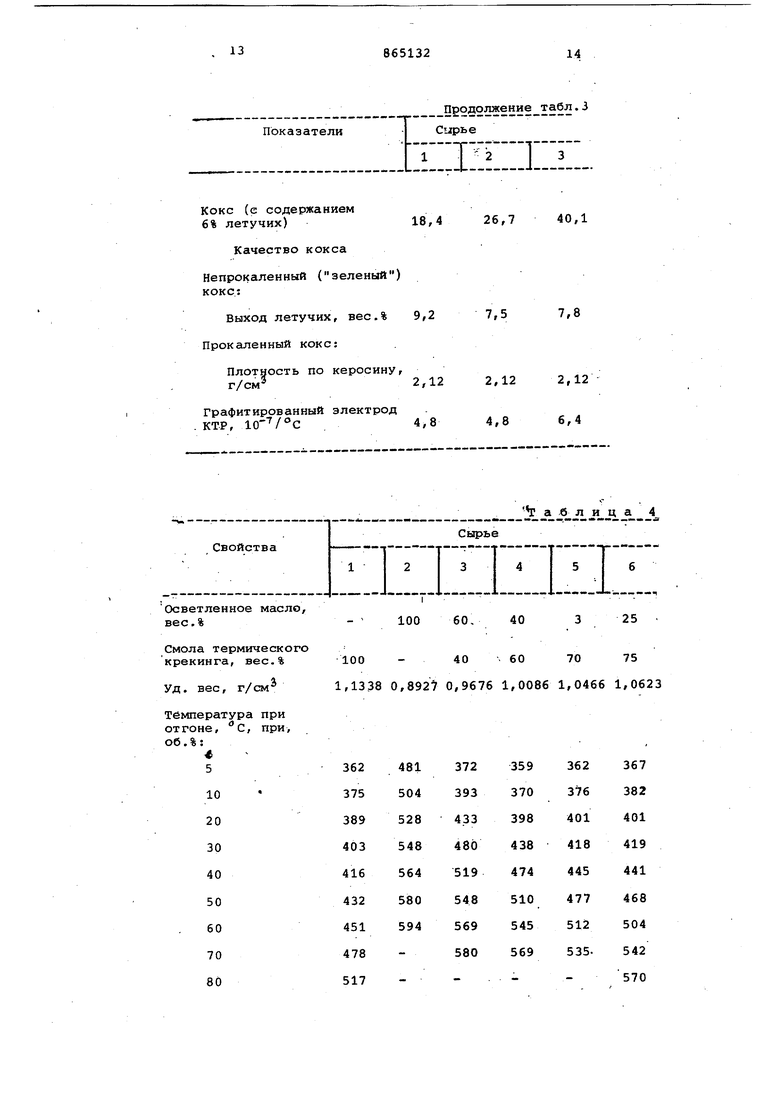

Таблица 3

Кокс (е содержанием

6% летучих)

Качество кокса

Непрокаленный (зеленый) кокс:

Выход летучих, вес.% Прокаленный кокс:

Плотность по керосину,

Графитированный электрод КТР, 10 /С Осветленное масло, вес.% Смола термического крекинга, вес.% Уд. вес, г/см 1,1338 0,8927 0,9676 Температура при отгоне, с, при, об. %:

Продолжение табл.3

26,7 40,1

7,8

7,5

2,12 2,12 4,8 6,4

таблица 4 100 60, 100 - 40 3 25 40 60 70 75 ,0086 1,0466 1,0623

углеродный остаток

по Конрадсону, ввЬ.% 12,0 0,1

серы,

1,27 0,12 148 23

148

23 145

37

,

0,15

0,03

0,16 0,00

5,8 12,1

2,6 12,8

7,4 18,2

43,8 52,0 40,1

4,9

а кс:

7,8

9,8

0,60

:

сину, 2,12

2,13 2,12 2,12 2,12v 2,12

элекктр, loVc

6,411,7 4,23,44,74,0

Продолжение табл.4

3,44,17.38,5

0,71 0,96 1,06 1,11 6183105112

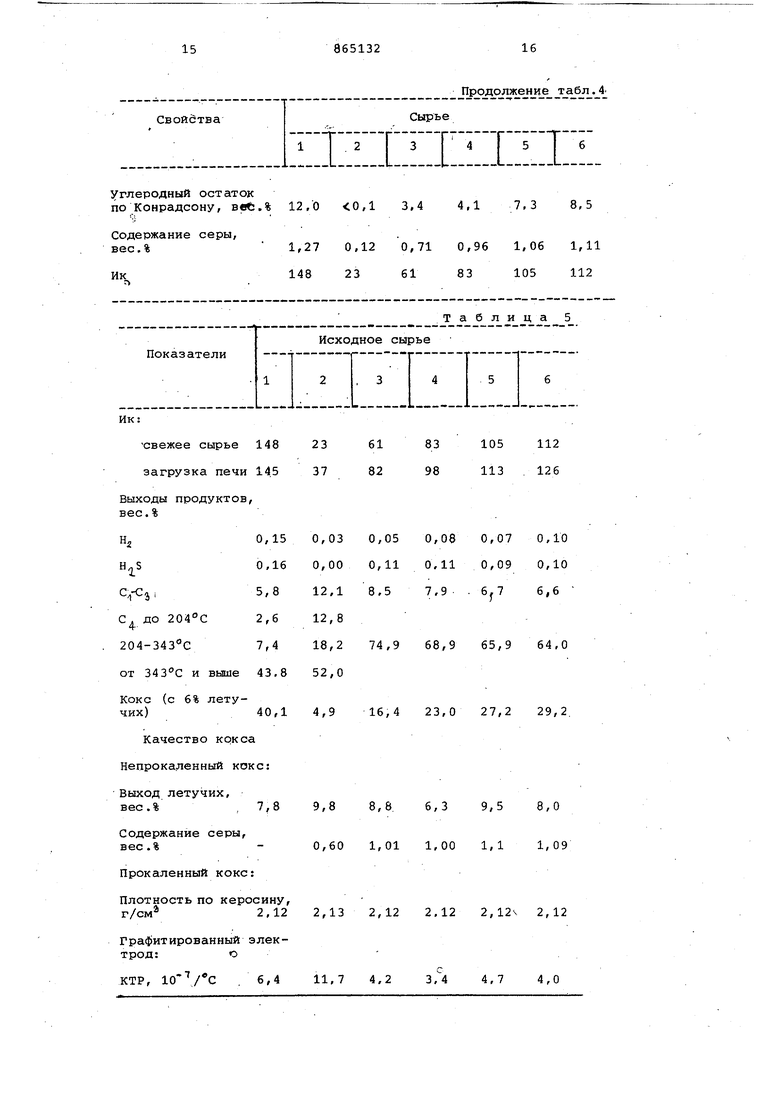

Таблица 5

6183105112

8298113126

0,050,080,070,10

0,110,110,090,10

8,57,9.,6

74,968,965,964,0

16,423,027,229,2.

8,8. 6,39,58,0

1,01 1,00 1,11,09

Исходное сырье:

Остаточное ма0ло, вес,%

Отбензиненная смо вес.%

а

Уд,вес,.г/см ,

Температура при отгоне, С, при, об,%:

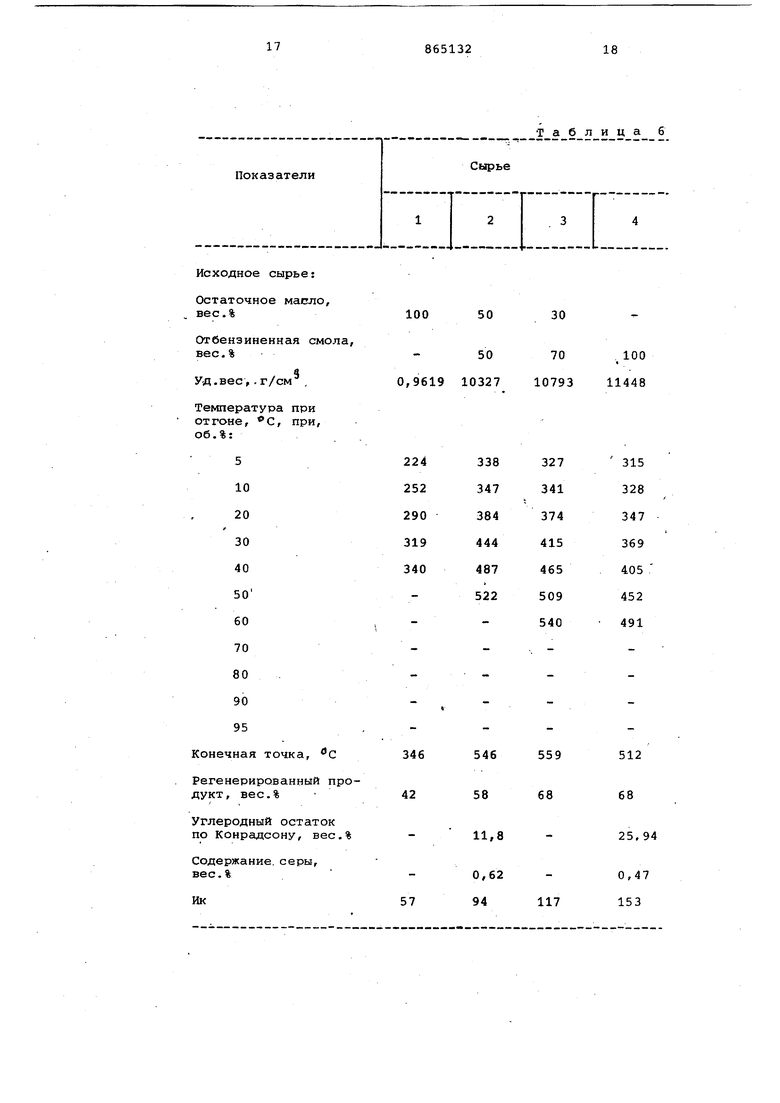

таблица 6

50

30

70

100

50 11448 10793 10327

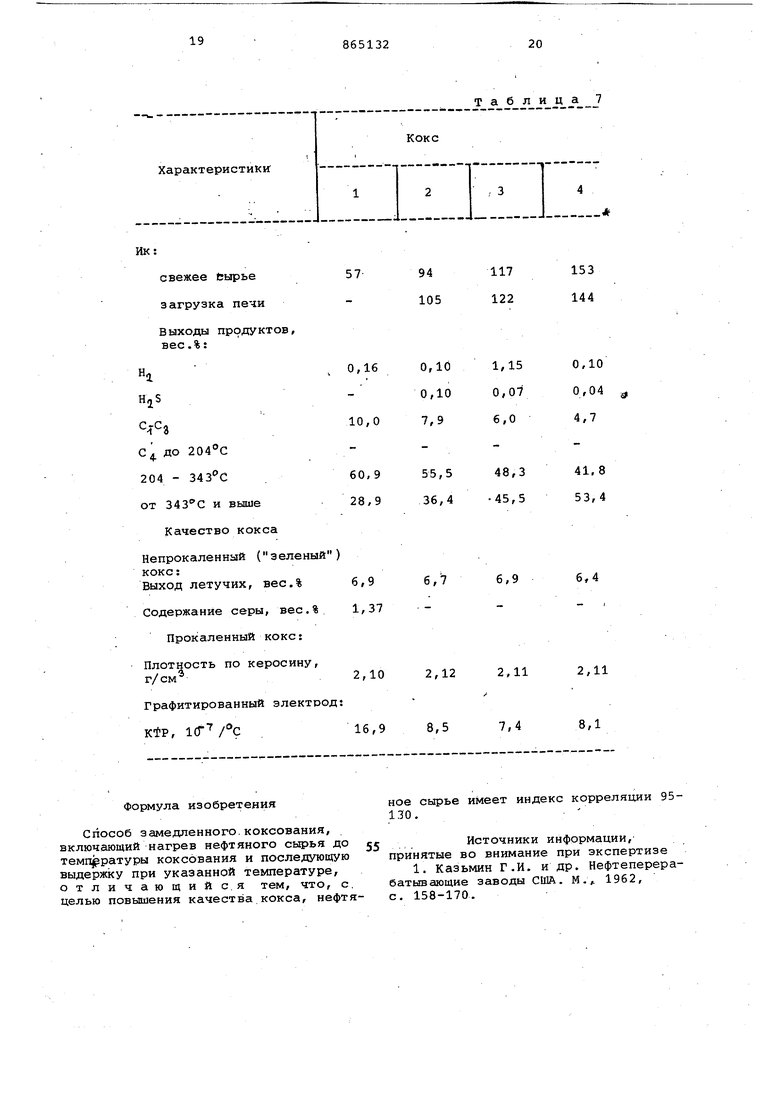

свежее (гырье загрузка печи

Выходы продуктов, вес.%:

Н.

HjS

Сф до 204 - 343С от и выше Качество кокса

Непрокаленный (зеленый

кокс:

Выход летучих, вес.%

Содержание серы, вес.% Прокаленный кокс:

Плотность по керосину, г/см

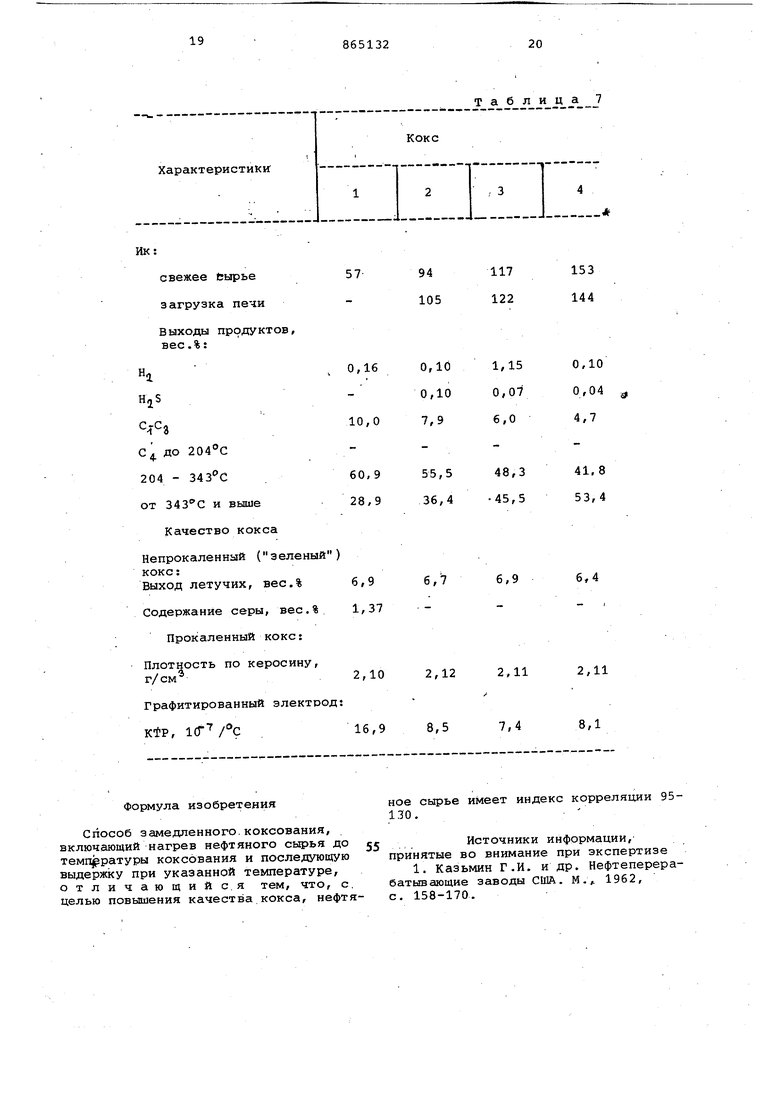

Графитированный электро KtP, 16 1°0. Формула изобретения Способ замедленного, коксования, включающий нагрев нефтяного сьфья до темп ратуры коксования и последующую выдержку при указанной температуре, отличающийс.я тем, что, с. целью повышения качества.кокса, нефтятаблица 7

117

153

94 105

144 122

0,10

0,10

1,15 0,07 0,04 0,10 4,7 6,0 7,9

41,8

48,3

55,5 53,4 36,4

45,5

6,4

6,9

6,7

2,12 2,11

2,11

8,1

7,4

8,5 ное сырье имеет индекс корреляции 9555Источники информации, принятые во внимание при экспертизе 1. Казьмин Г,И. и др. Нефтеперерабатывающие заводы США. М.,: 1962, с. 158-170.

Авторы

Даты

1981-09-15—Публикация

1976-06-17—Подача