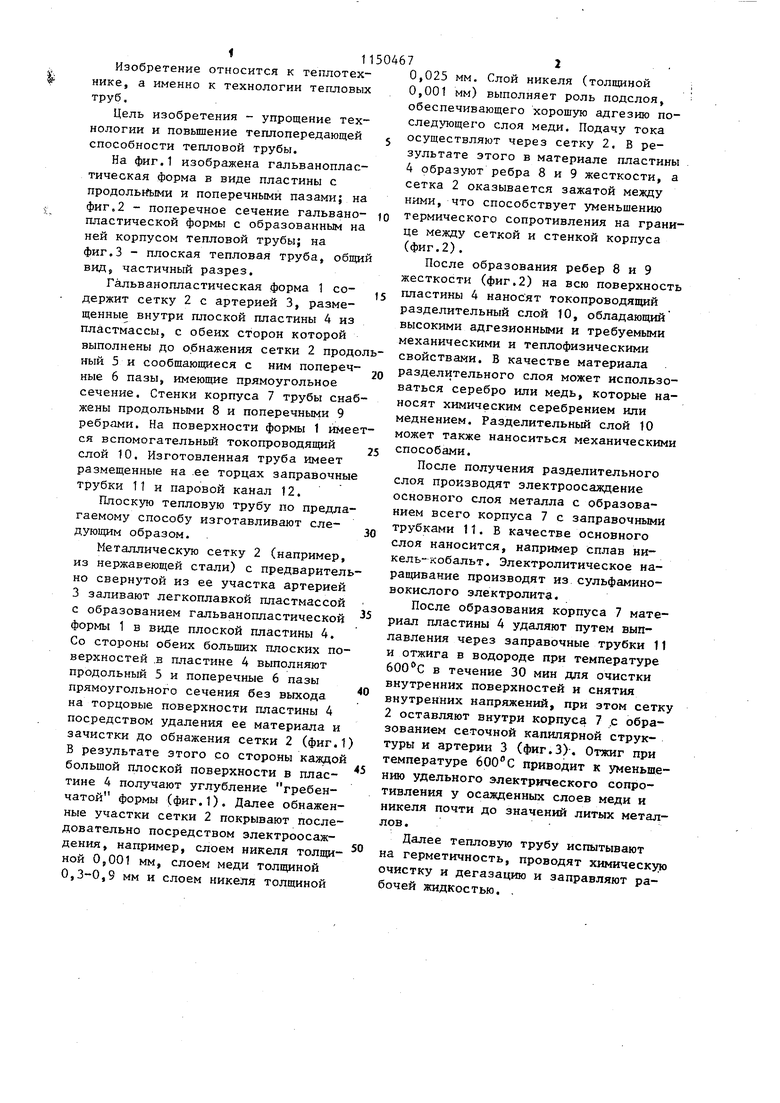

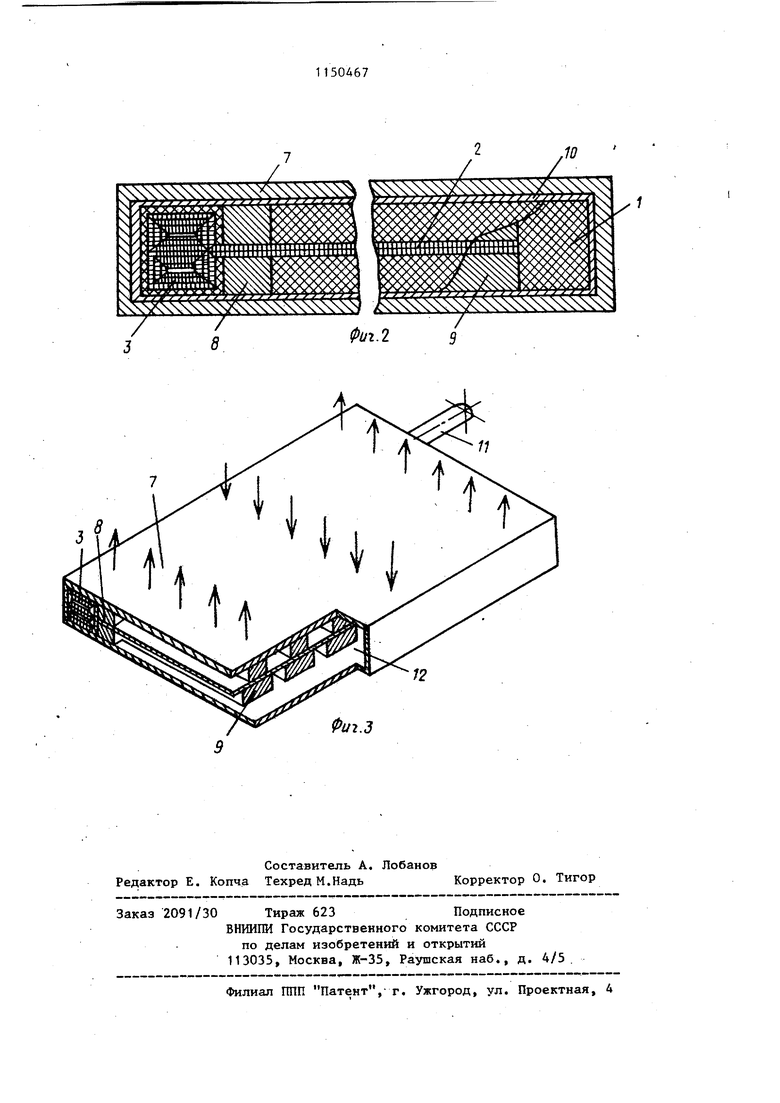

Изобретение относится к теплотехнике, а именно к технологии тепловых труб. Цель изобретения - упрощение технологии и повышение теплопередающей способности тепловой трубы. На фиг.1 изображена гальванопластическая форма в виде пластины с продолыЛми и поперечными пазами; на фиг.2 - поперечное сечение гальванопластической формы с образованным на ней корпусом тепловой трубы; на фиг.З - плоская тепловая труба, общи вид, частичный разрез. Гальванопластическая форма 1 содержит сетку 2 с артерией 3, размещенные внутри плоской пластины 4 из пластмассы, с обеих сторон которой выполнены до обнажения сетки 2 продо ный 5 и сообшающиеся с ним поперечные 6 пазы, имеющие прямоугольное сечение. Стенки корпуса 7 трубы снаб жены продольными 8 и поперечными 9 ребрами. На поверхности формы 1 имее ся вспомогательньй токопроводящий слой 10. Изготовленная труба имеет размещенные на .ее торцах заправочные трубки 11 и паровой канал 12. Плоскую тепловую трубу по предлагаемому способу изготавливают следующим образом. Металлическую сетку 2 (например, из нержавеющей стали) с предваритель но свернутой из ее участка артерией 3 заливают легкоплавкой пластмассой с образованием гальванопластической формы 1 в виде плоской пластины 4. Со стороны обеих больших плоских поверхностей .в пластине 4 выполняют продольный 5 и поперечные 6 пазы прямоугольного сечения без выхода на торцовые поверхности пластины 4 посредством удаления ее материала и зачистки до обнажения сетки 2 (фиг.1 В результате этого со стороны каждой большой плоской поверхности в пластине 4 получают углубление гребенчатой формы (фиг.1). Далее обнаженные участки сетки 2 покрывают последовательно посредством электроосаждения, например, слоем никеля толщиной 0,001 мм, слоем меди толщиной 0,3-0,9 мм и слоем никеля толщиной 0,025 мм. Слой никеля (толщиной i 0,001 мм) выполняет роль подслоя, обеспечивающего хорощую адгезию последующего слоя меди. Подачу тока осуществляют через сетку 2. В результате этого в материале пластины 4 образуют ребра 8 и 9 жесткости, а сетка 2 оказывается зажатой между ними, что способствует уменьшению термического сопротивления на границе между сеткой и стенкой корпуса (фиг.2). После образования ребер 8 и 9 жесткости (фиг.2) на всю поверхность пластины 4 наносят токопроводящий разделительный слой 10, обладающий высокими адгезионными и требуемыми механическими и теплофизическими свойствами. В качестве материала разделительного слоя может использоваться серебро или медь, которые наносят химическим серебрением или меднением. Разделительный слой 10 может также наноситься механическими способами. После получения разделительного слоя производят электроосаждение основного слоя металла с образованием всего корпуса 7 с заправочными трубками 11. В качестве основного слоя наносится, например Сплав никель-кобальт. Электролитическое наращивание производят из сульфаминовокислого электролита. После образования корпуса 7 материал пластины 4 удаляют путем выплавления через заправочные трубки 11 и отжига в водороде при температуре в течение 30 мин для очистки внутренних поверхностей и снятия внутренних напряжений, при этом сетку 2 оставляют внутри корпуса 7 ,с образованием сеточной капилярной структуры и артерии 3 (фиг.З). Отжиг при температуре приводит к уменьшению удельного электрического сопротивления у осажденных слоев меди и никеля почти до значений литых металлов. Далее тепловую трубу испытывают на герметичность, проводят химическую очистку и дегазацию и заправляют рабочей жидкостью. .

X

f . .УЧ , . t fell f f ( f V

xs

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| Теплообменный элемент | 1985 |

|

SU1241051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| МЕТАЛЛИЧЕСКАЯ ТЕПЛОВАЯ ТРУБА ПЛОСКОГО ТИПА | 2010 |

|

RU2457417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖА-СЕТКИ ЭЛЕКТРОБРИТВЫ | 1999 |

|

RU2154570C1 |

| Плоская теплообменная труба | 1982 |

|

SU1091017A1 |

| Гальванопластический способ изготовления многослойных матриц для прецизионных сит | 1990 |

|

SU1788095A1 |

| Плоская тепловая труба | 1979 |

|

SU853348A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

| Испаритель | 2020 |

|

RU2755365C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ТЕПЛОВОЙ ТРУБЫ, содержащей артерию и плоский фитиль, выполненные из металлической сетки, путем изготовления двух частей корпуса в виде пластин с ребрами, образуюпрвди паровые каналы, и соединения частей корпуса с размещением их по разные стороны фитиля при контакте последнего с ребрами, отличающийся тем, что, с целью упрощения технологии и повышения теплопередающей способности трубы, до изготовления корпуса артерию и фитиль заливают неэлектропроводнын материалом с образованием гальванопластической формы, затем на отдельных участках удаляют указанный материал с обеих сторон фитиля до обнажения его поверхности, а части корпуса изготавливают одновременно электроосаждением металла сначала на обнаженных участках фитиля до образования ребер, а затем - на всю поверхность гальванопластической формы, после (Л чего неэлектропроводный материал из полости корпуса удаляют. ел о 4 Ф

.J

| Способ изготовления тепловой трубы | 1980 |

|

SU985700A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Плоская тепловая труба | 1979 |

|

SU853348A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-04-15—Публикация

1983-04-08—Подача