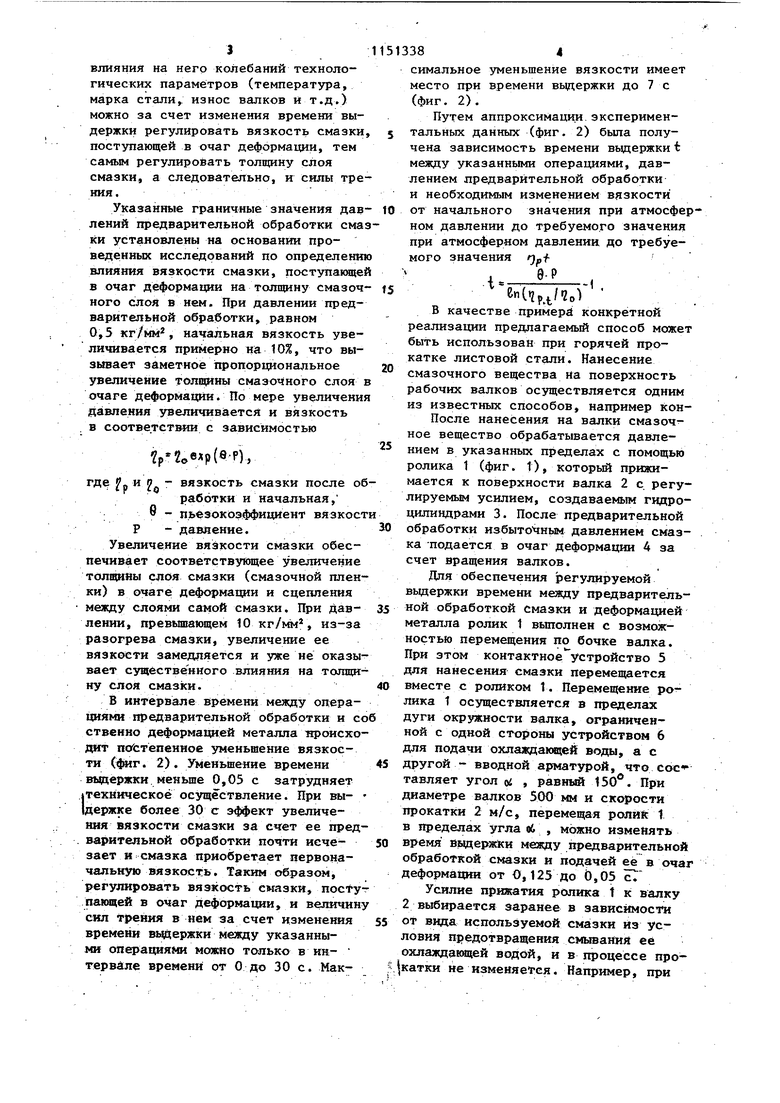

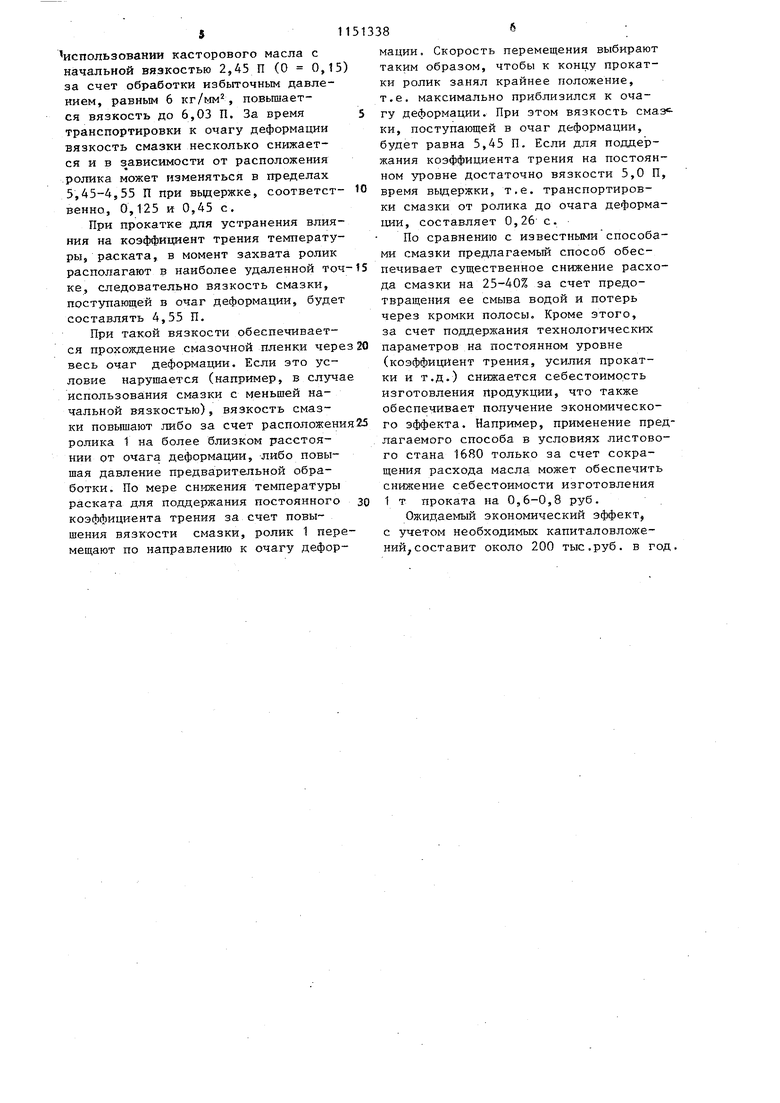

: со Изобретение относится к отрасли черной и цветной металлургии, в час ности к обработке металлов давление и может быть использовано при горячей, теплой и холодной прокатке. Известен Способ смазки при обработке металлов давлением, включающи нанесение смазочного вещества на о5рабатывйе1« 1й металл и инструмент охлаждение смазочного слоя, например, двуокисью углерода с целью улучшения антифрикционных свойств f смазкн путем повьшения ее вязкости Недостатками способа являются непроизводительный расход охладителя - охлаладешпо подвергается не тол ко смазочн слой, но частично обрабатываемьй металл и инструмент, и высокая стоимость известных охладителей, что вызьшает значительное увеличение стоимости передела с использованием технологических смаНаиболее близким техническим решением является способ подачи смазки в очаг деформации, включакяций нанесение смазки на инструмент и обработку ее давлением посредством пропускания между рабочим и опорным валками L2J . Однако известный способ не преду сматривает регламентирования величины давления при обработке смазки вследствие чего смазка может оказаться недостаточно вязкой. Целью изобретения является снижение непроизводительного расхода смазки путем изменения ее начальной вязкости и обеспечение оптимальных условий трения. Поставленная цель достигается тем, что согласно способу смазки при прокатке, включакнцему нанесение смазки на инструмент, обработку ее давлением и подачу в очаг деформации, смазку обрабатьгеают давлением 0,5-10 кг/мм. Кроме того, смазку подают в очаг деформации через время t после ее (Обработки давлением, определяемое зависимостью t. Q- ., () . 0 - пьезокоэффициент вязкасти, , давление предварительной обработки, изменяющееся в пределах 0,5-10 кг/мм ; необходимая вязкость при входе в очаг деформации, КГС/ММ (П)J начальная вязкость смазки при атмосферном давленйи, кГС/мм (П). На фиг. 1 приведен случай применения предлагаемого способа смазки при листовой прокатке, на фиг. 2 экспериментальные зависимости вязкости от времени вьщержки. Предлагае1«лй способ смазки при обработке металлов давлением включает операции нанесения смазочного вещества на рабочий инструмент, обработку слоя смазки избыточным давлением, изменяющимся в пределах 0,5-10 кг/мм, и собственно деформацию металла. После нанесения мерного количества смазочного вещества на рабочий инструмент;, осуществляемого одним из известных способов, например распылением, слой смазки обрабатывают избыточным давлением. При этом увеличивается вязкость смазки, благодаря чему повшиается адгезия смазочного вещества к поверхности рабочего инструмента и улучшается сцепление между слоями смазки. Тем самым предотвращаются непроизводительные потери смазки, например с охлаждающей водой. Кроме этого, повышение начальной вязкости обеспечивает увеличение толпданы смазочной пленки в очаге деформации, что способствует повышению эффективности использования смазки. Таким образом, изменяя давление предварительной обработки смазки, можно значительно уменьшить или полностью исключить ее непроизводительный расход, а также регулировать условия трения в очаге деформации. Вязкость смазки, получанная после обработки ее избыточным давлением, с течением времени постепенно задень- шается. Поэтому, изменяя время выдержки между операциями предварительной обработки смазки и деформацией металла, можно регулировать условия трения в очаге деформации. Например для поддержания коэффициента трения на постоянном уровне и устранения влияния на негр колебаний технологических параметров (температура, марка стали,, износ валков и т.д.) можно за счет изменения времени выдержки регулировать вязкость смазки поступающей в очаг деформации, тем самым регулировать толщину слоя смазки, а следовательно, и силы тре ния. Указанные граничные значения дав лений предварительной обработки сма ки установлены на основании проведенных исследований по определени влияния вязкости смазки, поступакнце в очаг деформации на толщину смазоч ноге слоя в нем. При давлении предварительной обработки, равном 0,5 кг/мм, начальная вязкость увеличивается примерно на 10%, что вызывает заметное пропорциональное увеличение толщины смазочного слоя очаге деформации. По мере увеличени давления увеличив/ается и вязкость в соответствии с зависимостью р2ое р(«-Р), гдэ fр и - вязкость смазки после о работки и начальная, в - пьезокоэффицйент вязкос - давление. Увеличение вязкости смазки обеспечивает соответствующее увеличение толщийы слоя смазки (смазочной плен ки) в очаге деформахщи и сцепления между слоями самой смазки. При давлении, превышающем 10 кг/мм, из-за разогрева смазки, увеличение ее вязкости замедляется и уже не оказы вает существенного влияния на толщи ну слоя смазки. В интервале времени между операциями предварительной обработки и с ственно деформацией металла тфоисхо дит nofcTeneHHoe з еньшение вязкости (фиг. 2). Уменьшение времени вьщержки меньше 0,05 с затрудняет Iтехническое осущё ствление. При вы(держке более 30 с зффект увеличения вязкости смазки за счет ее пред . верительной обработки почти исчезает и смазка приобретает первоначальную вязкость. Таким образом, регулировать вязкость смазки, посту пающей в очаг деформации, и величин сил трения в нем за счет изменения времени вкйержки между указанными операциями ноягно только в ннтервйле времени от О до 30 с. Максимальное уменьшение вязкости имеет место при времени вьщержки до 7с (фиг. 2). Путем аппроксимации экспериментальных данных (фиг. 2) была получена зависимость времени вьщержки t между указанными операциями, давлением предварительной обработки и необходимым изменением вязкости от начального значения при атмосферном давлении до требуемого значения при атмосферном давлении до требуемого значения . 9-Р MZu/Zo) В качестве примерй конкретной реализации предлагаемый способ может быть использован при горячей прокатке листовой стали. Нанесение смазочного вещества на поверхность рабочих валков осуществляется одним из известных способов, например конПосле нанесения на валки смазоч ное вещество обрабатывается давлением в указанных пределах с помощью ролика 1 (фиг. 1), который прижимается к поверхности валка 2 с. регулируемым усилием, создаваемым гидроцилиндрами 3. После предварительной обработки избыточным давлением смазка -подается в очаг деформации 4 за счет вращения валков. Для обеспечения )регулируемой вьщержки времени между предварительной обработкой смазки и деформацией металла ролик 1 выполнен с возможностью перемещения по бочке валка. При зтом контактное Устройство 5 для нанесения- смазки перемещается вместе с роликом 1. Перемещение ролика 1 осуществпяется в пределах дуги окружности валка, ограниченной с одной стороны устройством 6 для подачи охлаждакя(ей воды, а с другой - вводной арматурой, что составляет угол о4 , равный 150. При диаметре валков 500 мм и скорости прокатки 2 м/с, перемещая роли 1 в пределах угла в6 , можно изменять время ввдерж1ки между предварительной обработкой смазки и подачей ее в очаг деформации от О,125 до 0,05 с7 Усилие прижатия ролика t к валку 2 выбирается заранее в зависимости от вида используемой смазки из условия предотвращения смыван 1Я её охлаждакицей водой, и в процессе прокатки не изменяется. Например, при

использовании касторового масла с начальной вязкостью 2,45 П (О 0,15) за счет обработки избыточным давлением, равным 6 кг/мм, повышается вязкость до 6,03 П. За время транспортировки к очагу деформации вязкость смазки несколько снижается и в зависимости от расположения ролика может изменяться в пределах 5,45-4,55 П при выдержке, соответственно, 0,125 и 0,45 с.

При прокатке для устранения влияния на коэффициент трения температуры, раската, в момент захвата ролик располагают в наиболее удаленной точке, следовательно вязкость смазки, поступающей в очаг деформации, будет составлять 4,55 П.

При такой вязкости обеспечивается прохождение смазочной пленки через весь очаг деформации. Если это условие нарушается (например, в случае использова ния смазки с меньшей начальной вязкостью), вязкость смаз ки повышают либо за счет расположения ролика 1 на более близком расстоянии от очага деформации, либо повышая давление предварительной обработки. По мере снижения температуры раската для поддержания постоянного коэффициента трения за счет повышения вязкости смазки, ролик 1 перемещают по направлению к очагу деформации. Скорость перемещения выбирают таким образом, чтобы к концу прокатки ролик занял крайнее положение, т.е. максимально приблизился к очагу деформации. При этом вязкость смазки, поступающей в очаг деформации, будет равна 5,45 П. Если для поддержания коэффициента трения на постоянном уровне достаточно вязкости 5,0 П, время выдержки, т.е. транспортировки смазки от ролика до очага деформации, составляет 0,26 с.

По сравнению с известнымиспособами смазки предлагаемьй способ обеспечивает существенное снижение расхода смазки на 25-40% за счет предотвращения ее смыва водой и потерь через кромки полосы. Кроме этого, за счет поддержания технологических параметров на постоянном уровне (коэффициент трения, усилия прокатки и т.д.) снижается себестоимость изготовления Продукции, что также обеспечивает получение экономического эффекта. Например, применение предлагаемого способа в условиях листового стана 1680 только за счет сокращения расхода масла может обеспечить сню сение себестоимости изготовления 1 т проката на 0,6-0,8 руб.

Ожидаемый экономический эффект, с учетом необходимых капиталовложений, составит около 200 тыс.руб. в год

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полосовых заготовок | 1985 |

|

SU1304947A1 |

| Способ обработки металлов давлением | 1979 |

|

SU829226A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Способ прокатки алюминиевой фольги | 1991 |

|

SU1797504A3 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| Способ холодной прокатки труб | 1989 |

|

SU1724401A1 |

| Способ продольной прокатки труб | 1989 |

|

SU1773512A1 |

| Смазка для обработки металлов давлением | 1976 |

|

SU608828A1 |

| Способ холодной прокатки на много-КлЕТЕВыХ CTAHAX | 1979 |

|

SU829239A1 |

| Способ эксплуатации технологического смазочного средства при холодной прокатке | 1992 |

|

SU1831392A3 |

1. СПОСОБ СМАЗКИ ПРИ ПРОКАТКЕ, включающий нанесение смаз.ки на инструмент, обработку ее давлением и подачу в очаг деформации, о т л и ч а ю щ и й- с я тем, что, с целью снижения непроизводительного расхода смазки путем изменения ее начальной вязкости, смазку обрабатывают давлением 0,5-10 кг/мм-. 2. Способ по ni Т, отлича ющ и и с я тем, что, с целью обеспечения оптимальных условий трения при деформации, смазку подают в очаг деформации через- время t после ее обработки давлением, определяемое зависимостью ИоГ .е.(. где О пьезокоэффициент вязкости, i давление предварительной обработки, кг/мм ; (Л lo начальная динамическая CZ вязкость, кг. Vнеобходимая динамическая вязкость при входе в очаг деформации, кг-с/мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смазки при обработки металлов давлением | 1976 |

|

SU562328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ МНОГОВАЛКОВЫХ ПРОКАТНЫХ СТАНОВ | 0 |

|

SU359075A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-23—Публикация

1983-01-11—Подача