(54) СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2256697C1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU652206A1 |

| Смазка для волочения проволоки | 1978 |

|

SU722940A1 |

| Смазка для холодной штамповки металла | 1978 |

|

SU721469A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1973 |

|

SU467095A1 |

| Способ смазки прокатных валков | 1980 |

|

SU1005964A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| Смазка для холодной обработкиМЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU810767A1 |

| Концентрат смазки "Глэтхол" для обработки металлов давлением | 1988 |

|

SU1680766A1 |

1

Изобретение относится к металлургии, а именно к обработке металлов давлением с применением технологических смазок.

Известно, что пластическая деформация сопровождается выделением большого количества тепла в зоне деформации. В зависимости от вида обработки металла давлением (ОМД) инструмент разогревается от 80 до 500°С, а температура металла составляет 50-250°С (холодная ОМД), до 500°С (теплая ОМД) и до 1200°С (горячая ОМД).

При этом в связи с малой термостабильностью вязкости технологических смазок (сильной зависимостью их вязкости от температуры) наблюдается резкое уменьшение вязкости с повышением температуры в интервале 20- 100°С, что приводит к снижению антифрикционной эффективности смазок, их разложению, пригару продуктов разлол ения к поверхности инструмента и металла, выделению токсичных продуктов разложения с неприятным запахом.

Следует иметь в виду, что период релаксации смазок значительно меньше времени воздействия нагрузок на смазку при прокатке. В результате упругие свойства смазок не успевают проявляться I.

Известна смазка для штамповки металлов на основе минерального масла, олеиновой кислоты и триэтаноламина с добавлением пластификатора нефтяного, осерненного растительного масла, полиоксиэтилированного алкилфенола с 4 молями окиси этилена и антикоррозионной добавки 2.

Однако такая смазка имеет невысокую термостабильность вязкости - резкое снижение вязкости с повышением температуры в интервале 20-100°С, что сопровождается уменьшением эффекта упругости (релаксации) смазки и приводит к ухудшению антифрикционных свойств смазки, следовательно качество поверхности инструмента и металла, а также к образованию трудноудаляемых продуктов разложения и токсичности выделениям.

С целью новышения термостабильности вязкости с повышением температуры, улучшения антифрикционных свойств смазки при температурах, возникающих в очаге деформации, что обеспечивает повышение качества обрабатываемой поверхности, а также предотвращения появления трудносмываемых нродуктов разложения смазки и токсичных выделений предлагается смазка на основе минерального масла, например Индустриального 20, содер жащая дополнительно гидрогенизированное

или термоуплотненное растительное масло и отходы производства глюкозы из крахмала при следующем содержании компонентов, вес. %:

Гидрогенизированное или термоуплотненное растительное масло5-50

Отходы производства глюкозы из крахмала0,2-1,0

Минеральное маслоДо 100

Введение гидрогенизированных или термоуплотненных масел существенно сказывается на повыщении вязкости композиции по сравнению с вязкостью минеральной основы при 80-120°С, незначительно изменяя вязкость композиции при 20°С, т. е. повыщается термостабильность вязкости смазки.

Введение в состав смазки отходов произ г В состав всех смазок входит минеральное масло до 100 вес. j Смазка № 6 взята для сравнения. Исследование эффективности смазочной композиции проводят при прокатке на вытяжку отожженных образцов размерами 0,7Х X 30 XI20 мм из Ст. 08 кп на стане дуо 180 с диаметром валков 192 мм, с обжатием 25%. Кинематическую вязкость смесей определяют вискозиметром типа ВПЖ при 20, 50 и 100°С. Результаты испытаний представлены в табл. 2. Как видно из табл. 2 добавка гидрированных или термоуплотненных растительных масел уменьщает зависимость вязкости от температуры предлагаемой смазочной композиции - повыщает термостабильность вязкости. При использовании в качестве технологической смазки № 6 наблюдают налипание металла на валки, тогда как при применении предложенных составов налипания металла на валки не наблюдается. Проведены испытания по определению времени релаксации смазки при добавлении отводства глюкозы из крахмала увеличивает время релаксации смазки, что позволяет проявлять ее упругие свойства. Это обстоятельство повыщает антифрикционные свойства смазки, что обусловливает более высокое качество обрабатываемой поверхности.

Свойства отходов производства глюкозы из крахмала (гидрола) следующие: внещний вид - однородная непрозрачная жидкость темно-коричневого цвета, содержащая не менее 65% сухих веществ и не более 7% золы в пересчете на сухое вещество, рН не ниже 4; механические примеси не допускаются.

Гидрол применяется для технических целей (производство кожи, искусственного волокна и т. д.), а также в химико-фармацевтической промышленности.

В табл. 1 приведен состав смазок.

Таблица 1 Т аблица 2 Известная, дана для сравнения дов производства глюкозы из крахмала в став предложенной композиции. Опыты проводят на лабораторном стане о 50 со стальными валками при скорости

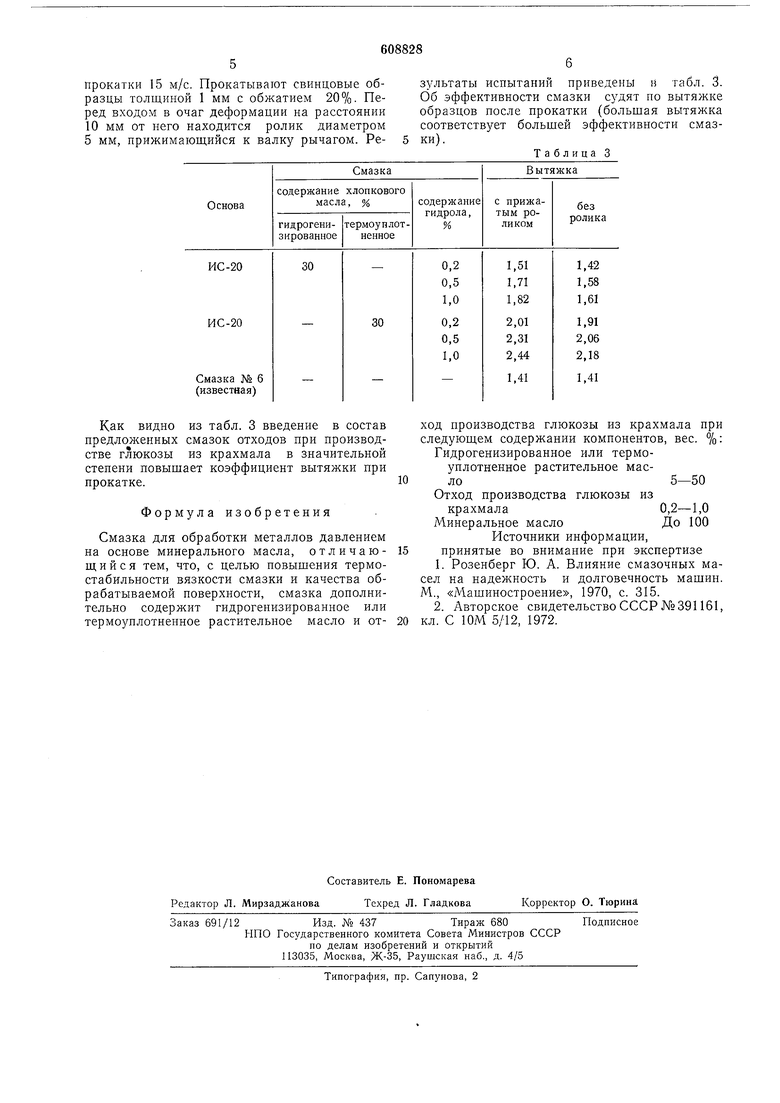

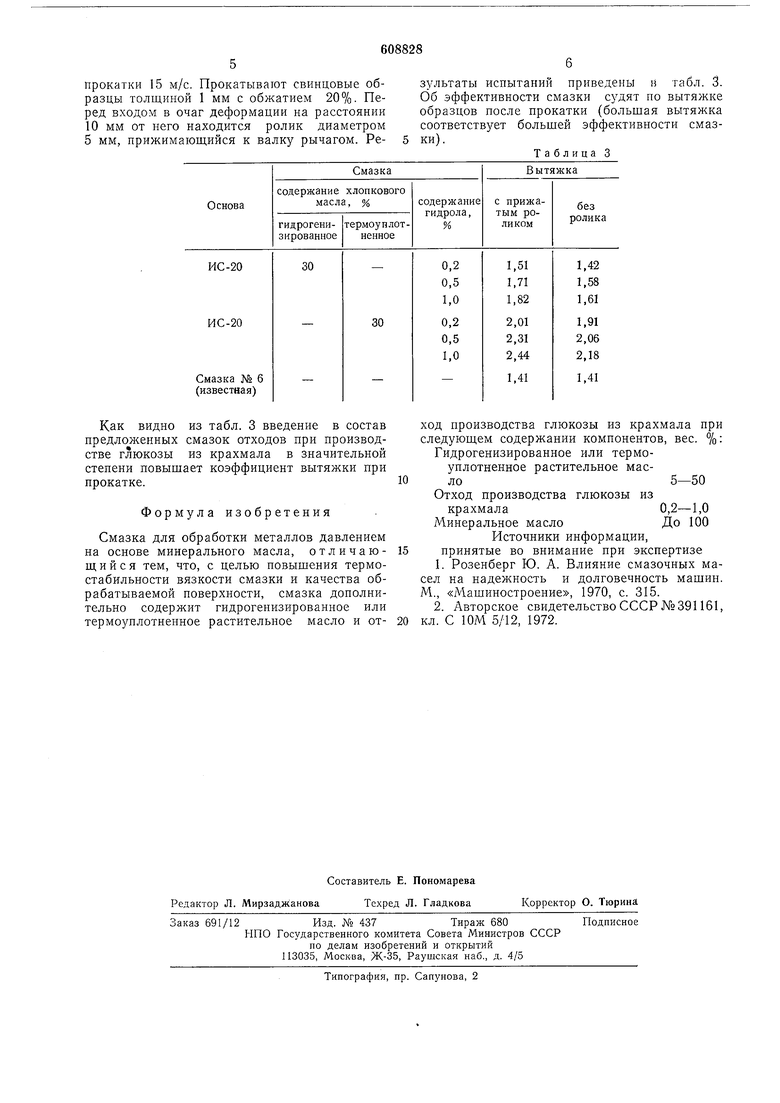

прокатки 15 м/с. Прокатывают свинцовые образцы толщиной 1 мм с обжатнем 20%. Перед входом в очаг деформации на расстоянии 10 мм от него находится ролик диаметром 5 мм, прижимающийся к валку рычагом. РеКак видно из табл. 3 введение в состав предложенных смазок отходов при производстве глюкозы из крахмала в значительной степени повыщает коэффициент вытяжки при нрокатке.

Формула изобретения

Смазка для обработки металлов давлением на основе минерального масла, отличающийся тем, что, с целью новыщения термостабильности вязкости смазки и качества обрабатываемой поверхности, смазка донолнительно содержит гидрогенизированное или термоунлотненное растительное масло и отззльтаты испытаний приведены в табл. 3. Об эффективности смазки судят но вытяжке образцов после прокатки (больщая вытяжка соответствует больщей эффективности смазки).

Таблица 3

ход производства глюкозы из крахмала при следующем содержании компонентов, вес. %: Гидрогенизированное или термоунлотненное растительное масло5-50

Отход производства глюкозы из

крахмала0,2-1,0

Минеральное маслоДо 100

Источники информации, принятые во внимание нри экспертизе

Авторы

Даты

1978-05-30—Публикация

1976-04-28—Подача