Изобретение относится к области производства труб, в частности к способам холодной прокатки труб с применением станов ХПТР.

Известен способ холодной прокатки труб, включающий перемещение и поворот заготовки, ее деформацию возвратно-поступательно перемещаемыми роликами на оправке и подачу смазочно-охлаждающей жидкости (эмульсии) в очаг деформации при прокатке.

Недостатком известного способа эмульсионной роликовой прокатки является то, что при деформации, например, высоколегированных сталей смазочно-охлаждающая жидкость не предохраняет поверхность трубы от налипания на инструмент. Это приводит к ухудшению качества поверхности и повышенному расходу металла. Кроме этого, использование графитосодержащих смазок при роликовой прокатке легированных марок сталей приводит к науглероживанию труб при последующей термообработке и отбраковке труб по межкристаллитной коррозии, т.е. насыщение углеродом поверхностного слоя металла при прокатке при последующей термообработке приводит к образованию карбидов хрома CnzsCe по границам зерен и, как следствие- ., к отбраковке труб по данному виду брака.

Сущность явления, связанного с возникновением межкристаллитной коррозии при холодной роликовой прокатке, заключается в том, что жидкая графитосодержащая смазка при значительных контактных давлениях внедряется в микрорельеф металла, т.е. происходит диффузионное насыщение поверхностного слоя молекулярным углеродом, который при последующей термообработке образует карбиды хрома.

VI

ю

4 4 О

Известен также способ холодной безэмульсионной прокатки труб, включающий предварительное нанесение смазочного безграфитного покрытия на поверхность заготовки, которая обеспечивает смазочный эффект в процессе деформации металла при температурах в очаге деформации, близких к температуре плавления смазочного покрытия.

При использовании смазочных сухих покрытий смазочный эффект в процессе деформации обеспечивается в узком интервале температур, близких по значению к температуре плавления сухой смазки. Смазки по данному способу прокатки подбираются по соответствию их температуры плавления температуре контактного слоя в очаге деформации при прокатке.

Несоответствие температур плавления смазки и температуры контактного слоя в очаге деформации приводит к тому, что при недостаточном разогреве смазки в очаге деформации она находится в твердом агрегатном состоянии и происходят ухудшение смазочного эффекта, частичное вдавливание смазки в поверхность трубы, снижение качества поверхности трубы.

В связи с тем, что температура в контактном слое деформируемый металл - смазочное покрытие - инструмент зависит от многих факторов, в частности от теплового состояния инструмента, степени деформации-, времени работы стана, числа двойных ходов и т.д., и колеблется в значительных пределах даже при прокатке одной марки стали, подбор смазки по температуре плавления для каждого конкретного случая весь- ма затруднителен и практически не осуществим. В связи с этим определенное смазочное покрытие используется на практике для широкого сортамента труб и для различных марок сталей. В зависимости от перечисленных технологических факторов температура в контактном слое может изменяться в широких пределах 80-400°С для условий холодной безэмульсионной прокатки.

Таким образом, недостатками указанного способа холодной прокатки являются образование поверхностных дефектов и недостаточная эффективность смазочного покрытия.

Наиболее близким к предлагаемому по технической сущности является способ холодной прокатки с применением термоста- тирования оправки, который теоретически позволяет осуществить нагрев смазочного покрытия в очаге деформации до температур, близких к температуре плавления, хотя при прокатке труб на станах ХПТР осуществить это способ практически невозможно из-за малых размеров оправки.

Основным недостатком известного способа прокатки труб с термостатированием

оправки является то, что в очаг деформации поступает смазка в виде поверхностного покрытия, температура которого не соответствует температуре ее плавления, что негативно влияет на условия деформации

металла именно в начале очага деформации, где возникают поверхностные дефекты типа вмятин, рисок и т.п. По мере продвижения металла в очаге деформации температура его повышается вследствие выделения тепла за счет работы деформации и тепла, выделяемого при термостатировании оправки, повышаются соответственно температура смазки и эффективность ее смазочного действия. Таким образом, термостатирование

оправки не обеспечивает эффективности смазочного действия в начале очага деформации, тем самым создаются условия для возникновения дефектов на внутренней поверхности труб.

Кроме того, дополнительный нагрев оправки путем термостатирования в зоне деформации металла может привести к перегреву поверхностного слоя оправки, так как температура поверхности оправки

даже без термостатирования может достигать 500°С и выше, Это весьма нежелательно, так как приводит к ухудшению физико-механических свойств поверхностного слоя оправки и снижению ее износостойкости. Это вызвано тем, что суммарная температура разогрева оправки в этом случае будет определяться как нагревом вследствие работы сил трения на поверхности, так и дополнительным разогревом за счет

тепла, выделяемого при термостатировании.

Кроме того, для условий прокатки труб малого диаметра на станах ХПТР конструктивно невозможно разместить внутри оправки термостатирующее устройство, в связи с чем реализация этого способа при прокатке труб определенного сортамента (0 20 мм) невозможна.

Целью изобретения является повышение качества поверхности труб и износостойкости оправок.

Поставленная цель достигается тем, что нагрев смазочного покрытия осуществляет- ся перед деформацией трубы, нагретой до температуры 0,6-0,95 от температуры плавления смазки передней по ходу прокатки части справочного стержня на длине, составляющей 0,5-1,2 длины очага деформации,

Определенный интервал температуры подогрева части справочного стержня обусловлен тем, что в зависимости от величины деформации в очаге температура металла будет повышаться и за счет этих дополни- тельных тепловыделений температура смазочного покрытия достигает температуры, близкой к температуре плавления смазки. Экспериментально определили, что для условий деформации труб на роликовых ста- нах оптимальным интервалом изменения температуры подогрева указанной части справочного стержня является интервал 0,6- 0,95 Тпл (где Тпл - температура плавления смазки).

При нагреве части справочного стержня (для реальных значений степени деформации металла, применяемых на практике) меньше 0,6 смазочное покрытие не достигает необходимого прогрева и эффектив- ность смазочного действия снижается, что обусловлено повышенной вязкостью смазки.

Нагрев части справочного стержня до температуры, превышающей 0,95 темпера- туры плавления смазочного покрытия, приводит к перегреву смазки перед очагом, возможности неравномерного ее стекания с поверхности трубы и ухудшению смазочного эффекта в очаге деформации.

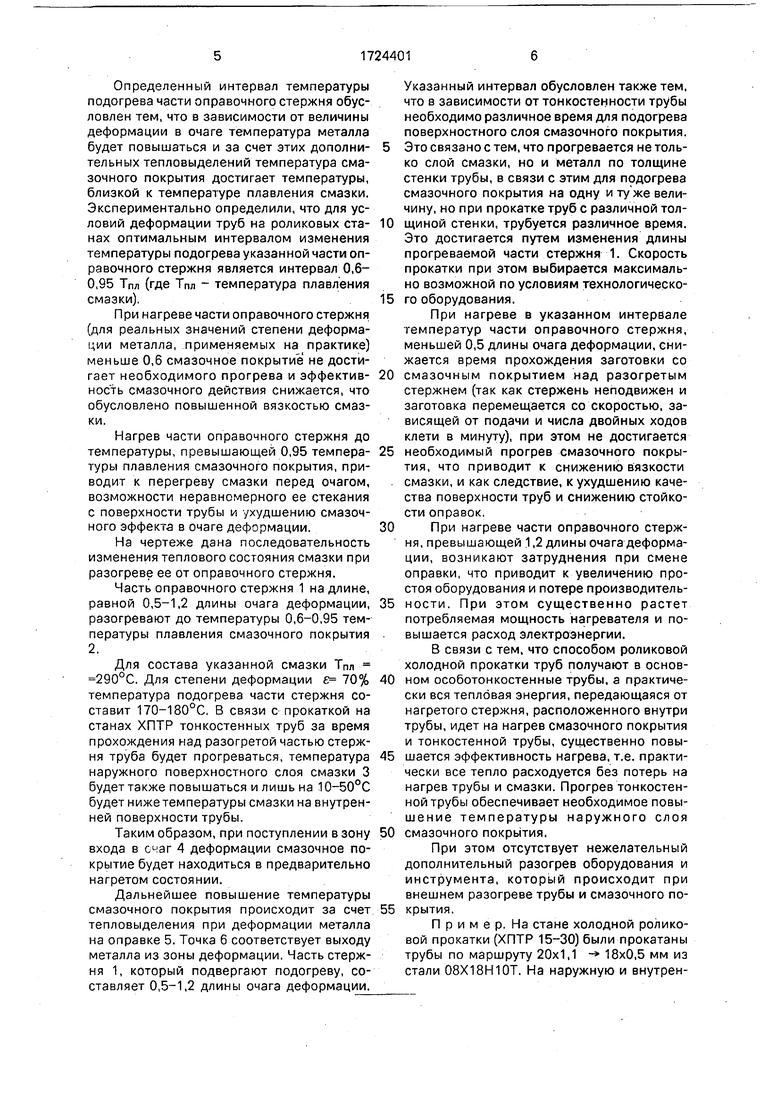

На чертеже дана последовательность изменения теплового состояния смазки при разогреве ее от справочного стержня.

Часть справочного стержня 1 на длине, равной 0,5-1,2 длины очага деформации, разогревают до температуры 0,6-0,95 температуры плавления смазочного покрытия 2.

Для состава указанной смазки Тпл 290°С. Для степени деформации е 70% температура подогрева части стержня составит 170-180°С. В связи с прокаткой на станах ХПТР тонкостенных труб за время прохождения над разогретой частью стержня труба будет прогреваться, температура наружного поверхностного слоя смазки 3 будет также повышаться и лишь на 10-50°С будет ниже температуры смазки на внутренней поверхности трубы.

Таким образом, при поступлении в зону входа в счаг 4 деформации смазочное покрытие будет находиться в предварительно нагретом состоянии.

Дальнейшее повышение температуры смазочного покрытия происходит за счет тепловыделения при деформации металла на оправке 5. Точка 6 соответствует выходу металла из зоны деформации. Часть стержня 1, который подвергают подогреву, составляет 0,5-1,2 длины очага деформации.

Указанный интервал обусловлен также тем, что в зависимости от тонкостенное™ трубы необходимо различное время для подогрева поверхностного слоя смазочного покрытия. Это связано с тем, что прогревается не только слой смазки, но и металл по толщине стенки трубы, в связи с этим для подогрева смазочного покрытия на одну и ту же величину, но при прокатке труб с различной толщиной стенки, трубуется различное время. Это достигается путем изменения длины прогреваемой части стержня 1. Скорость прокатки при этом выбирается максимально возможной по условиям технологического оборудования.

При нагреве в указанном интервале температур части оправочного стержня, меньшей 0,5 длины очага деформации, снижается время прохождения заготовки со смазочным покрытием над разогретым стержнем (так как стержень неподвижен и заготовка перемещается со скоростью, зависящей от подачи и числа двойных ходов клети в минуту), при этом не достигается необходимый прогрев смазочного покрытия, что приводит к снижению вязкости смазки, и как следствие, к ухудшению качества поверхности труб и снижению стойкости оправок.

При нагреве части оправочного стержня, превышающей 1,2 длины очага деформации, возникают затруднения при смене оправки, что приводит к увеличению простоя оборудования и потере производительности. При этом существенно растет потребляемая мощность нагревателя и повышается расход электроэнергии.

В связи с тем, что способом роликовой холодной прокатки труб получают в основном особотонкостенные трубы, а практически вся тепловая энергия, передающаяся от нагретого стержня, расположенного внутри трубы, идет на нагрев смазочного покрытия и тонкостенной трубы, существенно повышается эффективность нагрева, т.е. практически все тепло расходуется без потерь на нагрев трубы и смазки. Прогрев тонкостенной трубы обеспечивает необходимое повышение температуры наружного слоя смазочного покрытия.

При этом отсутствует нежелательный дополнительный разогрев оборудования и инструмента, который происходит при внешнем разогреве трубы и смазочного покрытия.

П р и м е р. На стане холодной роликовой прокатки (ХПТР 15-30) были прокатаны трубы по маршруту 20x1,1 - 18x0,5 мм из стали 08Х18Н10Т. На наружную и внутренню.ю поверхности заготовки была нанесена солевая смазка состава, %: Карбоксил метил- целлюлоза0,1-2 Нитрид натрия

(NaNOa)25-30

Соль(МаС)1-3

Гексаметафосфат натрия (№зРОэ)б1-5

Смазка плавится при температуре 290°С. При нагреве передней походу прокатки части стержня на длине, равной 0,5 длины очага деформации (что составляет 150 мм), до температуры, составляющей 0,6 Тпл (температуры плавления смазки), процесс прокатки проходил устойчиво при применяемых режимах работы стана (величина подачи составила 3,5 мм при 90 двойных ходов клети в минуту). Все прокатанные трубы размером 18x0,5 мм были сданы без брака (1050) по межкристаллитной коррозии. При прокатке этих же труб по существующей технологии, при которой применяется касторовое масло, брак по межкристаллитной коррозии может достигать 5%.

При нагреве этой же часто стержня до температуры ниже 0,6 Тпл процесс прокатки проходил неустойчиво, наблюдались вмятины на поверхности труб, пониженная стойкость инструмента из-за недостаточного прогрева смазочного покрытия.

При прокатке труб на стане ХПТР 15-30 из стали 12X18Н1 ОТ по маршруту 27x2,1- 25x1,05 с использованием смазочного покрытия внутренней и наружной поверхностей заготовки (состав смазки тот же) осуществляли подогрев передней по ходу прокатки части стержня длиной, равной 1,2 длины очага деформации (360 мм), дотемпе0

5

0

5

0

5

0

ратуры, составляющей 0,95 ТПл, наблюдали устойчивый процесс прокатки, смазка прогревалась как на внутренней, так и на наружной поверхности заготовки. Брак по межкристаллитной коррозии отсутствовал. Налипание и вмятины на поверхности трубы не наблюдались.

Величина подачи 4,6 мм при 90 двойных ходов клети в минуту.

При прокатке этих же труб по указанному маршруту при температуре стержня выше 0,95 Тпл смазки наблюдался неустойчивый процесс прокатки из-за перегрева смазочного покрытия перед очагом деформации, стекания ее с поверхности заготовки и неравномерного ее распределения по поверхности трубы.

На поверхности готовых труб наблюдались задиры из-за снижения смазочного эффекта в очаге деформации.

Таким образом, оптимальный интервал температуры подогрева стержня составляет 0,6-0,95 Тпл смазки.

Формула изобретения Способ холодной прокатки труб, включающий деформацию заготовки с разогретым сухим смазочным покрытием на оправке, которую удерживают стержнем от продольного перемещения, от л и ч а ю щи й- с я тем, что, с целью повышения качества поверхности труб и износостойкости опра- .вок, нагрев смазочного покрытия осущест- вляют перед деформацией трубы, нагретой до температуры 0,6-0,95 от температуры плавления смазки передней по ходу прокатки части справочного стержня на длине, составляющей 0,5-1,2 длины очага деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки многослойных труб | 1988 |

|

SU1611470A1 |

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| Устройство для нанесения смазки на внутреннюю поверхность гильзы | 1980 |

|

SU897325A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ | 2007 |

|

RU2353648C1 |

| Способ продольной прокатки труб | 1989 |

|

SU1733131A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Устройство для нанесения смазки на внутреннюю поверхность гильзы | 1981 |

|

SU956085A1 |

| Способ горячей продольной прокатки труб | 1987 |

|

SU1438866A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

Изобретение относится к производству труб, в частности к способам холодной прокатки труб на роликовых станах. Цель изобретения - повышение качества поверхности труб и износостойкости оправок. Заготовку со смазочным покрытием деформируют порционно после подачи с поворотом на оправке, удерживаемой стержнем, часть которого на длине, составляющей 0,5-1,2 длины очага деформации, нагрета до температуры, составляющей 0,6-0,95 температуры плавления смазки. 1 ил. со С

| РАБОЧАЯ КЛЕТЬ РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ..^.jrT-eb--'-'"^-'^^^"^._. _. .„ж^-г^^-^®^-V. | 0 |

|

SU275968A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Липкин Л.Н., Штанько В.И, Химическая и электрохимическая обработка стальных труб | |||

| М.: Металлургия, 1974, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1992-04-07—Публикация

1989-10-16—Подача