(54) СТАНОК ДЛЯ ЗАТОЧКИ СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU241994A1 |

| Устройство для заточки сверл | 1986 |

|

SU1414575A1 |

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1971 |

|

SU305040A1 |

| Одношпиндельный шлифовальный автоматический станок для разрезания прутков, например вольфрамовых, на изделия | 1958 |

|

SU120140A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

Изобретение относится к области станкостроения и может быть использовано в станках для заточки сверл.

Известен станок для заточки сверл, содержащий установленную с возможностью покачивания и поступательного перемещения бабку изделия, состоящую из корпуса, несущего щпиндель и кулачковые механизмы затылования, осцилляции и подачи 1.

Недостаток известного станка состоит в сложности его конструкции, так как перемещение и поворот бабки изделия происходит по разным направляющим, перемещение бабка изделия происходит от кулачкового механизма, установленного на оси червячного редуктора, имеющего свой привод.

Цель изобретения - упрощение конструкции станка.

Поставленная цель достигается тем, что бабка изделия установлена на введенной в станок скалке, а механизм подачи выполнен в виде храпового колеса, на оси которого размещен с возможностью контактирования с шариковым подшипником кулачок, и собачки, установленной на корпусе с возможностью поворота, при этом щариковый подшипник насажен на шейку, проточенную

на корпусе соосно скалке, причем ось храпового колеса развернута под прямым углом к оси скалки.

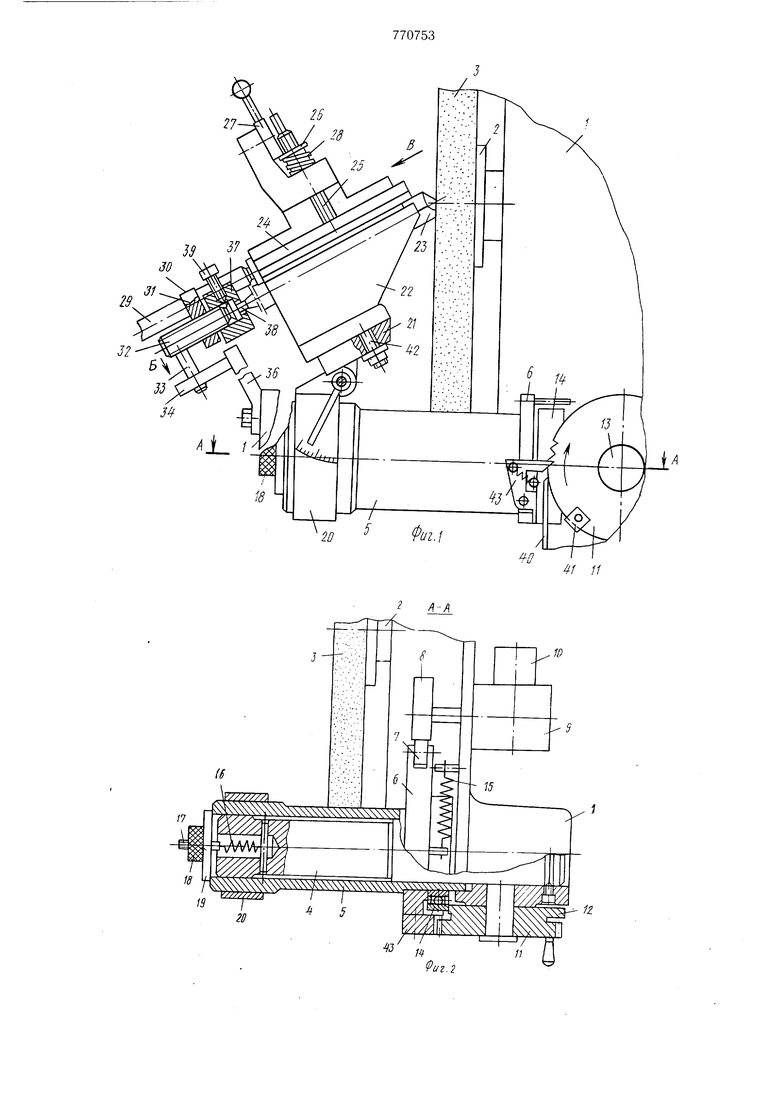

На фиг. 1 показан станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. I.

Станок для заточки сверл содержит станину I, на которой установлена шлифовальная головка 2 с шлифавальным кругом 3. Внизу перед шлифовальным кругом 3 на станине 1 жестко закреплена скалка 4, на которой по скользящей посадке установлен корпус бабки изделия 5, на котором установлен кронштейн 6. Механизм осцилляции состоит из ролика 7 и кулачка 8, редуктора 9 и электродвигателя 10. Механизм подачи состоит из храповика 11, жестко закрепленного на кулачке 12. Храповик 11 и кулачок 12 вращаются на оси 13, которая закреплена на станине 1 и развернута под прямым углом к скалке 4. Перед кронштейном 6 на корпусе 5 бабки изделия установлен диальный шарикоподшипник 14. Кулачок 12 находится в постоянном контакте с наружной обоймой подшипника 14. Корпус 5 через кронштейн 6 соединен со станиной через

пружину 15, которая обеспечивает постоянство контакта ролика 7 с кулачком 8.

В осевом направлении корпус 5 перемещается пружиной 16, которая одним концом закреплена в скалке 4, а другим - на винте 17 с гайкой 18, опирающейся в шайбу 19.

На другом конце корпуса 5 установочноподвижно закреплен хомут 20, несущий поворотную площадку 21, на которой расположена призма 22. Затачиваемое сверло 23 устанавливается в призме 22 и зажимается планкой 24, которая прижимается к сверлу 23 через винт 25 и гайку 26, эксцентриком 27. Постоянство крепления обеспечивается пружиной 28. На призме 22 закреплена щтанга 29 механизма затылования 30 сверла 23. На щтанге 29 установлена гайка 31 с винтом 32 и поводком 33, который периодически входит в контакт с упорами 34 и 35, закрепленными на регулируемом кронщтейне 36, прикрепленном к станине 1.

На другом конце винта 32 установлена втулка 37 с пазом для хвостовика 38 сверла 23. Втулка 37 крепится на винте 32 стопорным винтом 39. Для регулирования величины подачи на врезание бабки изделия 5 служит заслонка 40, которая установочно-подвижно закреплена на станине 1. Упор 41 размещен на храповике 11. Призма 22 имеет возможность разворачиваться относительно оси 42, храповик 11 поворачивается при взаимодействии с собачкой 43, установленной с возможностью поворота на корпусе бабки изделия 5.

Перед работой бабку изделия устанавливают на требуемый затачиваемый угол при вершине сверла путем поворота площадки 21, после чего последнюю фиксируют. Затем бабку изделия 5 разворачивают в горизонтальной плоскости на оси 42 на требуемый затачиваемый задний угол сверла 23. Далее бабку изделия 5 поворачивают на себя, выводя ее за периферию абразивного круга 3, и на призму 22 укладывают сверло 23 так, чтобы хвостовик 38 вошел в паз втулки 37.

После этого втулку 37 поворачивают так, чтобы режущая кромка сверла 23 располагалась в вертикальном положении относительно периферии абразивного круга 3, и втулка 37 фиксируется на винте 32 стопорным винтом 39. Гайку 31 перемещают по щтанге 29 так, чтобы режущая кромка сверла 23 касалась или несколько недоходила до абразивного круга 3, после чего положение гайки 31 фиксируется. Перед загрузкой сверла при помощи заслонки 40 устанавливается величина врезания абразивного круга 3 за один двойной ход бабки изделия 5. Кулачок 12 устанавливают так, чтобы бабка изделия находилась в крайнем левом положении относительно торца абразивного круга 3.

Сверло 23 .зажимают в призме 22 так, чтобы обеспечить скользящую его посадку при повороте во время заточки. Кронштейн

36 и упоры 34, 35 должны обеспечивать постоянство контакта поводка 33 с указанными упорами при осцилляции бабки изделия 5 в процессе работы.

В зависимости от величины съема металла при заточке сверла 23 на храповике 11 крепится упор 41, который при входе в контакт с собачкой 43 прекращает подачу бабки изделия 5 на врезание.

По окончании наладки включают привод (на чертеже не показан) абразивного круга

О 3, который вводят в контакт с затачиваемым сверлом 23 и включают привод механизма осцилляции.

При вращении кулачка 8 бабка изделия 5 начинает осциллировать в плоскость, параллельной торцу абразивного круга 3, при

ЭТОМ сверло 23 поворачивается и одновременно подается по винтовой линии на абразивный круг 3, причем при каждом качении бабки изделия 5 собачка 43 захватывает зуб храповика 11 и производит подачу бабки изделия 5 на врезание.

После того как упор 41 войдет в контакт с собачкой 43, последняя откидывается и подача прекращается. При этом происходит выхаживание сверла 23, по окончании которого храповик 11 с кулачком 12 поворачивается в первоначальное положение, сверло 23 поворачивают в призме на 180° и затачивают второе перо сверла в той же последовательности. По окончании заточки сверла 23 бабку изделия 5 выводят за периферию круга 3, вынимают заточенное сверло

0 23 и устанавливают следующее, далее процесс повторяется в той же последовательности.

За счет установки бабки изделия на скалку конструкция станка значительно упрощается.

Формула изобретения

Станок для заточки сверл, содержащий установленную с возможностью покачивания и поступательного перемещения бабку изделия, состоящую из корпуса, несущего щпиндель и кулачковые механиз.мы затылования, осцилляции и подачи, отличающийся тем, что, с целью упрощения консгрук5 ции станка, бабка изделия установлена на введенной в станок скалке, а механизм подачи выполнен в виде храпового колеса, на оси которого размещен с возможностью контактирования с щариковым подщипником кулачок, и собачки, установленной на корпусе с возможностью поворота, при этом шариковый подшипник насажен на шейку, проточенную на корпусе CQOCHO скалке, причем ось храпового колеса развернута под прямым углом к оси скалки.

5Источники информации,

принятые вo внимание при экспертизе 1. Авторское свидетельство СССР № 129957, кл. В 24 В 3/24 1959 г.

17

-

Ю

иг.2

J4 ,J

25

.П

Авторы

Даты

1980-10-15—Публикация

1978-10-26—Подача