СП

тЛ.

сл

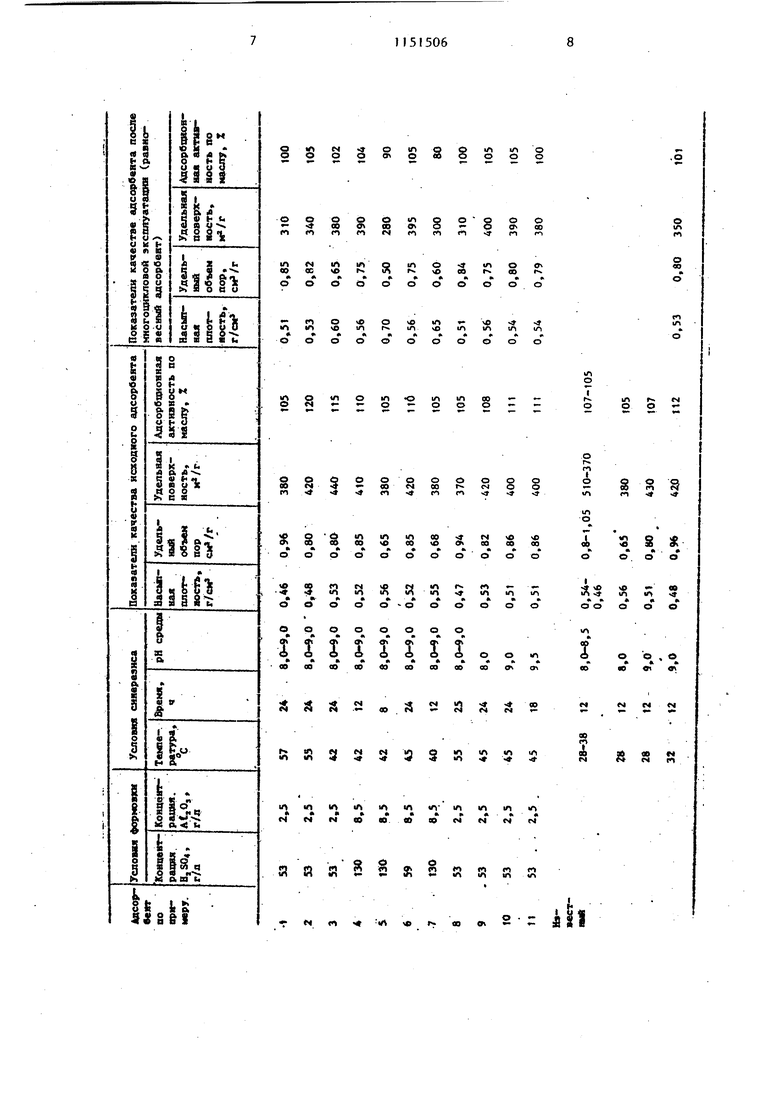

Э ИзоЬретение относится к области получения минеральных адсорбентов, в частности синтетических алюмосиликатных адсорбентов, и может быть использовано в нефтеперерабатывающей, нефтехимической и химической промьпапеииости в процессах непрерыв ной адсорбционной очистки нефтепродуктов от ароматических, сернистых, азотистых, смолистых соединений и других примесей, а также для разделения сложных органических смесей в движущемся слое адсорбента. Известен способ получения алюмос ликата путем добавления к водному раствору силиката щелочного металла первого источника глинозема .( количество которого должно быть достаточно для того, что прореагировать с 30-УО мас.% силиката щелоч ного металла, состаривания (синерезирования) полученного алгомосиликат ного геля .в течение 2-180 мин и добавления вторичного .источника глинозема - алюмината натрия или сульфата алюминия, причем глинозем, полученный из двух источников, составляет 8-50 мас.% алюмосиликата. Полученный гидрогель отделяют, про.мывают, сущат и прокаливают tl. Однако синтезированньш алюмосили кат не пригоден для адсорбционной очистки нефтепродуктов из-за получа мой тонкопористой структуры. Наиболее близким к изобретению п технической сутдности и достигаемому результату является способ получения алюмосиликатного адсорбента, включающий смешение раствора силиката натрия с серной кислотой, формование сферического гидрогеля в ма ле, синерезис при 28-38 С, активаци раствором сернокислого алюминия с рН 3,0-4,5, промывку, сушку и про калку в паровоздушной среде. Извест ный способ синтеза адсорбента дает возможность получения алюмосиликата с большим удельным объемом пор, тем самым обеспечиваются термостабильные свойства его в м огоцикловой ра боте в процессах непрерывной адсорб ционной очистки 2j . Недостатком известного способа получения высокостабильного и высокоактивного адсорбента является нестабильность технологии его производства с заданными структурными и гравиметрическими параметрами. Ста6Jдия синерезиса или термообработки, на которой закладываются гравиметрические и структурные характеристики адсорбента, протекает по указанной технологии довольно быстро, а поэтому не всегда удается застабилйзировать и регулировать параметры качества получаемого конечного продукта. В связи с этим партии полученного адсорбента могут значительно различаться по качеству. Цель изобретения - стабилизация структурных и гравиметрических параметров и стабилизация качества продукта при многоцикловой эксплуатации . Поставленная цель достигается тем, что согласно способу, включающему смешение раствора силиката натрия с серной кислотой, формование сферического гидрогеля в масле, синерезис, активацию раствором сернокислого алюминия, промывку, сушку и прокалку, используют раствор серной кислоты концентрации 53-130 г/л, содержащий 2,5-8,5 г/л окиси алюминия, а синерезис гидрогеля проводят при 42-55°С в течение 12-24 ч и рН 8,0-9,5, Использование раствора серной кислоты с добавлением сернокислого алюминия при формовании гидрогеля позволяет получить матрицу, имеющую в своем скелете 1-4 мас.% . Такое содержание окиси алюминия позволяет в процессе синерезиса получить широкопористую структуру при , следующих режимах: Температура 42- ., 55°С, время 12-24 ч И рН среды 8-9,5, а также обеспечивает надежное регулирование и стабильность воспроизводства заданных структурных и гравиметрических параметров качества ад,сорбента. Выбор концентрации раствора серной кислоты, и содержания в ней окиси алюминия обусловлен следующими основными факторами. При использовании раствора серной кислоты концентрации более. 130 г/л и содержании в нем окиси алюминия менее 2,5 г/л значительно повышается скорость созревания гидрогеля и ухудшаются условия и точность регулирования на стадии синерезиса или термообработки адсорбента. При этом предлагаемый способ не имеет принципиальных отличий по условиям регулирования пористой структуры и гравиметрически} параметров качества от известного способа. При содержании в серной кислоте окиси алюминия более, чем 8,5 г/л, нельзя получить адсорбент с большим объемом пор (не менее 0,8 г/см) и тем caNbiM обеспечить высокую стабил ность при многоцикловой эксплуатации. При концентрации серной кислоты ниже 53 г/л может быть получен качественный адсорбент при удовлетворительных условиях регулирования ег пористой структуры. Однако в этом случае крайне замедляется созревание гидрогеля и резко снижается про изводительность процесса. Таким образом, приведенные параметры осуществления способа позволяют достичь положительного эффекта при возможности синтеза высокоэффек тивного и стабильного в длительной многоцикловой эксплуатации адсорбен та,.. , . Технология способа заключается в следукмцём. Смешивают растворы силиката натрия и серной кислоты с добавлением сернокислого алюминия, изв стны1М способом осуществляют фор мование в углеводородной среде сферического гидрогеля, который затем подвергают синерезису, активации, промывке, сушке и прокалке. П р и м ё р 1.- Смешивают 400 л 2 н, (180 г/л) раствора жидкого сте ла с 350 л раствора серной кислоты концентрации 53 г/л с содержанием 2,5 г/л окиси алюминия и осуществля ют формование шариков гидрогеля в углеводородной среде (масле). Полученный гидрогель подвергают синерезису при 57°С и рН 8,0-9,0 в течени 24 4j активации 0,13 - 0,17 н. раствором сернокислого алюминия с рН 3,0-4,5. Затем полученной гидрогель промывают от ионов натрия, высушивают при 115-120 С и прокаливают в паровоздушной среде (30% пара) при 650°С. Пример 2. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 350 л раствора серной кисл ты концентрации 53 г/л с содержанием 2,5 г/л окиси алюминия и осущест ляют формование шариков гидрогеля р углеводородной среде (масле). Шарики гидрогеля подвергают синерезису 064 при 55С и рН 8,0-9,0 в течение 24 ч, Затем полученньй гидрогель активируют, промывают, высушивают и прокаливают, как в примере 1. - Пример 3. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 350 л раствора серной кислоты концентрации 53 г/л с содержанием 2,5 л/г окиси алюминия и осуществляют формование шариков гидрогеля в углеводородной среде (масле), после чего полученный гидрогель подвергают синерезису при 42 С и рН 8,0-9,0 в течение 24 ч, активируют, промывают, высушивают и прокаливают как в примере 1. Пример 4. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 200 л раствора серной кислоты концентрации 130 г/л с содержанием 8,5 г/л окиси алюминия и осуществляют формование шариков гидрогеля в углеводородной среде (масле).,ПоЛученнътй гидрогель подвергают синерезису при 4 2° С и рН 8,0-9,0 в течение 12 ч, активируют, промывают, сушат и прокаливают, как в примере 1. Пример 5. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 200 л раствора серной кислоты концентращш 130 г/л с содержанием окиси алюминия 8,5 г/л и осуществляют формование шариков гидрогеля в углеводородной среде (масле), шарики гидрогеля подвергают синерезису при и рН 8,0-9,0 в течение 8ч. Затем полученный гидрогель активируют, просушивают и прокаливают, как в npidMepe 1. П р и м е р 6. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 350 л раствора серной кислоты и концентрации 59 г/л с содержанием окиси алюминия 8,5 г/л и осуществляют формование шариков гидрогеля в углеводородной среде (масле). Полученный гидрогель подвергают синерезису при 40 8,0-9,0 в течение 12 ч. Затем проводят стадии активации, промывки, сушки и прокалки, как в примере 1. Пример 7. Смешивают 400 л 2 н. (180 г/л) раствора жидкого текла с 200 л раствора серной кисоты концентрации 130 г/л с содеранием 8,5 г/л окиси алюминия и существляют формование шариков гидрогеля в углеводородной среде (масле). Полученный гидрогель подвергают синерезису при 40 С и рН 8,0-9,0, после чего проводят стадии активации, промывки, сушки и прокалки, как в примере 1. Пример 8. Смешивают 400 л 2 н; (180 г/л) раствора жидкого стекла с 350 л раствора, серной кисл ты концентрации 53 г/л с содержанием .2,5 г/л окиси алюминия и осуществляют формование шариков гидрогеля в углеводородной среде (масле) Полученный гидрогель подвергают синерезису при 55°С и рН 8,0-9,0 в течение 25 ч.Затем проводят стадии акт вации,промывки,сушей ипровалки полу ченного гидрогеля,как в примере 1, П:р и м е р ,9. Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 350 л раствора серной кисло.ты концентрации 53 г/л с содержанием 2,5 г/л окиси алюминия и осуществляют формование шариков гидро, геля в углевод.ородной- среде , (масле) .Полученный гидрогель подвергают синерезису при и рН 8,0 в течение 24 ч, затем его активируют., промывают, сушат и прокаливают, как в примере 1. . Пример lOi Смешивают 400 л 2 н. (180 г/л) раствора жидкого стекла с 350 л.раствора, серной кислоты, концентрации 53 г/л с содержанием окиси алюминия 2,5 г/л и осуществляют формование шариков гидрогеля в углеводородной среде (масле) Полученньй гидрогель подвергают синерезису при 45°С и рИ 9,0 в течение 24 ч,затем его активируют,промыва сушат и прокаливают как .в примере 1. Пример 11. Смешивают 400 л 2 н, (180 г/л) раствора жидкого стекла с 350 л раствора серной кислоты Концентрации 53 г/л с содержанием 2,5 г/л окиси алюминия и осуществляют формование шариков гидро .геля в углеводородной среде (масле Полученньй гидрогель подвергают си нерезису при 45 С и рН 9,5 в течени 18 ч, затем его активируют, промыв примере 1. В таблице приведены режимы приготовления и качественные показате ли исходных и равновесных образцов адсорбентов, полученных предлагаемым и известным способами. Из данных, приведенных в таблиц видно, что образцы адсорбентов, по 6 лученных по предлагаемому способу, как и образцы, приготовленные по известному способу, обладают хорошо развитой пористой структурой и высокой .активностью и стабильностью при очистке нефтепродуктов« Однако предлагаемый способ приготовления позволяет значительно проще и надежней регулировать параметры пористой структуры и гравиметрическую плотность, чем известный. Так, например, изменение температуры синерезиса на в известном способе приводит к изменению насыпной плотности с 0,54 до о,46 г/см (на 0,08 г/см), в то время как изменение тe fflepaтypы с 55 С до 42 С (примеры 2 и 3) в предлагаемом способе приводит к изменению насыпной плотности с 0, до 0,53 г/см на 0,05 г/см). Таким образом, изменение гравиметрической, плотности, приходящейся на изменение температуры синерезиса, на 1°С в предлагаемом способе составляет около .6,004 , а Б известном 0,008 С,Аналогичная зависимость от температуры синерезиса наблюдается в предлагаемом способе .и в известном для удельного объема пор адсорбентов. Предлагаемьй способ: изменение температуры с до 42 С ведет к изменению удельного объема пор с 0,9 до 0,8 (около 0,008 CMVi/c), известьгыи: изменение температуры с 28°С до 38°С ведет к изменению удельного объема пор с 0,8 до 1,05 (около 0,025 CMVr-/°C), Так же, как и температура синерезиса, рН среды при синерезисе значительно, меньше влияет на структурные и гравиметрические характеристики при получении адсорбентов по предлагаемому способу, чем по известному. Так, изменение рН среды синерезиса с 8 до 9 в предлагаемом способе (примеры 9 и 10) изменяет насьтную плотность на 0,02 г/см, в то время как эти изменения в известном способе бьши более значительными: насьшная плотность 0,05 г/см- , удельный объем пор 0,15 см/г. Таким образом, предлагаемый способ по сравнению с известным позволяет существенно улучшить условия регулирования пар.аметров пористой структуры И насьтной плотности и повысить .тем самым надежность синтеза высококачественного адсорбента в промьшшенных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмосиликатного адсорбента | 1982 |

|

SU1018706A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| Способ получения алюмосиликатной матрицы для цеолитсодержащего катализатора крекинга | 1977 |

|

SU740272A1 |

| Способ получения алюмосиликатного ката-лизАТОРА для изОМЕРизАции КСилОлОВ | 1979 |

|

SU833303A1 |

| Способ получения шарикового силикагеля | 1979 |

|

SU865792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА, включающий смешение раствора силиката натрия с серной кислотой, формование сферического гидрогеля в масле, синерезис, активацию раствором сернокислого алюминия, промывку, сушку и прокалку, отличающийся тем, что, с целью стабилизации структурных и гравиметрических параметров и стабилизации качества продукта при многрцикловой эксплуатации, используют раствор серной кислоты с концентрацией 53-130 г/л, содержащий 2,5-8,4 г/л окиси алюминия, а сине- резис проводят при 42-55 С в течение 12-24 ч и рН 8,0-9,5. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разработки пластов полезных ископаемых на больших глубинах | 1987 |

|

SU1434109A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3393542/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-04—Подача