00

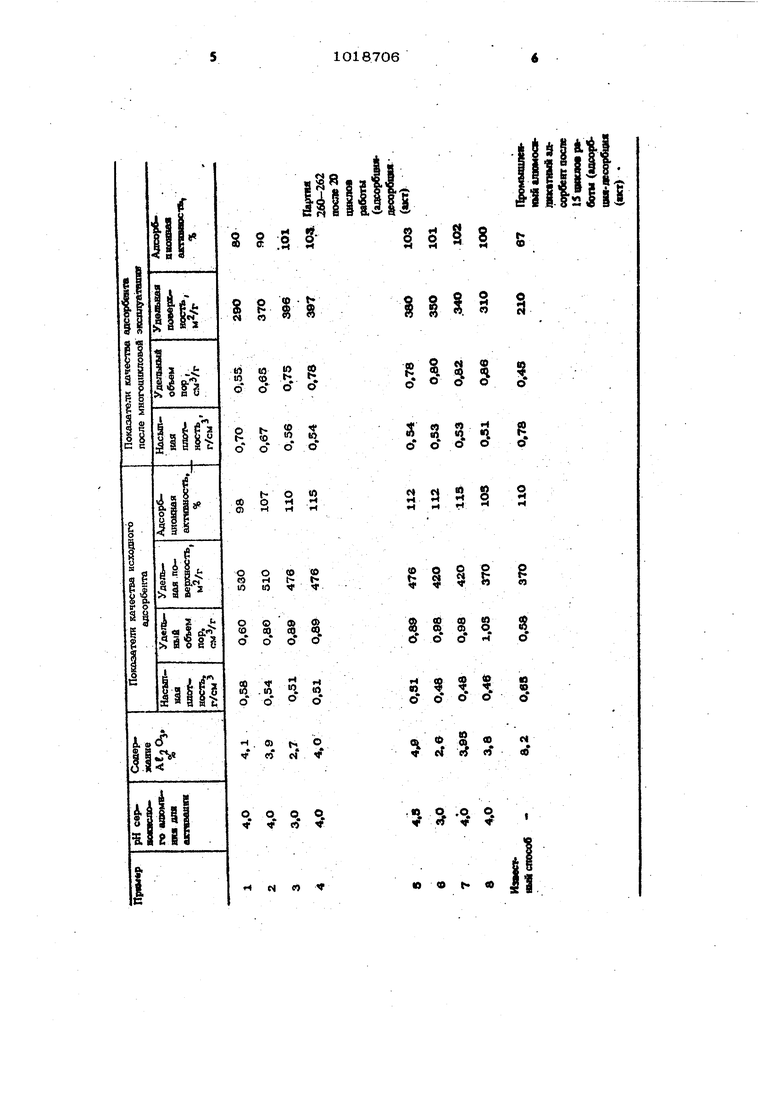

ha Изобретение относится к попученшо минеральных адсорбентов, в частности синтети юских алюмосиликатных адсорбен тов, и может быть использовано в произ йодстве адсорбентов в нефтеперерабаты Бающей и химической отраслях промышленности, широко используемых в процессах непрерывной адсорбционной очистки и разделения нефтепродуктов и сложнь1 С органических смесей в движущемся слое адсорбента от ароматических, сернистых, азотистых и смолистых соединений и других примесей.. Известен способ получения алюмосили- ката путем добавления к водному раствор силиката щелочного металла.первого неточ1тека глинозема А 62( , количест во которого должно быть достаточно, чтобы прореагировать с 30-90 мас,% силиката щелочного металла, состариваджя (синеризирования) полученного алюмосиликатного геля в течение 2-180 мин и добавления второго источника гпинозе ма-алюмината натрия или сульфата алюминия, причем глинозем, полученный из этих двух источников, составляет 8-50% от веса алюмосиликата. Полученный гидрогель отделяют, промывают, сушат, про; каливают С 1 Однако полученный алюмосиликат не , пригоден для адсорбционной очистки продуктов йз-за мелкопористой структуры Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения ,алюморил шатасого адсорбента, р1шючающий смешение растворов силиката натрия и сернокислого ашомик.ш, формование сферического гидрогеля в Масле, сннерезис лри 42-55°С в течение 9-12 ч при рН 8,5-9,2, активацию раствором серноккслого алюмшшя с концентрацией О,13ОДЗ (рН 2,5), промьтку, сушку при . 100-170°С и прокалку при 650-75°G в паровоздушной среде 10 ч С 3 . о Недостатком известного способа является то, что при многоцикловой термической и термопаровой обработке адсорбционная активность сорбента значительно снижается, , Целью изобретения является повьшение термопаровой стабильности адсорбента при многоцикловой эксплуатации. Поставлешая цель достигается тем, что согласно способу, заключающемуся в смешении растворов силиката натрия и серной К.0СЛОТЫ, формовании сферического гидрогеля с последующими стадиями сине резиса при 28-38 С, активации раствором сернокислого алюминия с рН 3-4,5, промьтки, сушкр и прокалки в паровоздушной среде, в качестве исходного реагента используют paciBop серной кислоты, синеризис ведут при 28-38 0, а активацию раствором сернокислого алюминия проводят при рН 3, 0-4,5. Использование раствора серной кислоты при формовшгаи гидрогеля позволяет получить силикагелевую матрицу, которая в процессе синерезиса образует широко- i пористые структуры с большим удельным объемом пор и большой удельной поверхностью. Проведение стадии синерезиса при указанном режиме позволяет получить оптимальную структуру адсорбента: удельный объем пор 0,75-1,0 см /г, удельную поверхность 36 0-510 . Проведение процесса синерезиса при режиме 28°С приводит к образованию тонкопористой структуры и. понижению термопаровой стабильности, в результате чего снижается адсорбционная активность (обеспечивающая способность) адсорбента, а при температуре синерезиса вьш1е 38 С снижается насьшная масса и удельная поверхность адсорбента, что приводит к резкому снижению производительности процесса с движущимся слоем адсорбента по перерабатываемому сырью йз-оа воз- ншсающих гидродинамических осложнений в стадиях жидкофазной обработки раствора сырья движущимся адсорбентом. Акти-, эация гидрогеля при указанном режиме сернокислым алюминием с рЙ 3-4,5 обеспечивает содержание окиси алюминия в адсорбенте 2,5-5,0 мас.%, которое необходимо для получения адсорбента с хорошей прочностью, регенерапионной . характеристикой, термостабил: ностазЮ и обесцвечивающей способностью. Активация при ниже нижних .предепов рН не обеспечивает введение данного количества окиси алюминия в адсорбент, при режиме вьпие верхних пределов рН активацию вести нецелесообразно, так как содержание отаси алюминия в адсорбенте н увеличнвается. Технология способа заключается в следз ощ у}.. ., : . Смешивают растворы силиката натрия и серной кислоты, извес-тыми спосо-бамй осуществляют формование в углеводородной среде сферинескогЧэ гидрогеля, который затем подаергают в заданных режимах и условиях синерезису, активации, промывке, сушке и прокалке. Пример, Смешивают 400 л Йй раствора силиката натрия с 200 л Зн раствора серной кислоты И1 осущесгвляюг формование шариков гидрогеля в углеводородной среде (масле), которые подвергают синерезису при и рН 8,0-8,5 в течение 12 ч, активации 0,13 н,раство ром сернокислого алюмшгая с рН 4. Затем поо енный гидрогель промывают от ионов натрия, высушивают при 11ё и прокаливают в па среде (ЗО% пара) при , П р и м е р 2. Смешивают 4ОО л 2я, раствора силиката натрия с 20О л Зн. раствора серной кислоты и осущест вляюг формование шариков гидрогеля в уг- деводсродной среде. Шарики гидрогеля подвергают синерезису при 28°С, рН 8- 8,5 в течение 12 ч, активации 0,13 н. раствором сернокислсйто алюмтшия с jW 4,0, За:тем полученный гидрогель пром вают, высушиваюти прокаливают как в примере 1. П р и м е р 3. Смехшшают 400 л 2н раствора силиката натрия с 2ОО л Зн. pacTBdpa серной кислоты и осуществ ляют формование шариков гидрогеля в уг .леводородной среде, гидрогеля подвергают .сйкервэиру при ЗЗпС 8,5 в течение 12 ч, активации 0,13 я. - раствором сернокислого е люминия с р 3,0, затем полученный гвдрогель промьтают, сушат И прокаливают, как в .примере;. 1. v-v. ; . : П р и м е р 4. Свешивают 400 л 2 н. раствора силиката натрия с 20О л . Зн. раствора серной гасйоты и осущеоэв ; nfopff формование шариков гидрогеля в углеводородной среде. Шаршсн гидрогеля 11одвергают сы ер1еэиЬу при 33°С, рН 88,:5 в течение 2 ч; активации ОДШ., i раствором сернокислого алюминия с рН 4 Затем гидрогель промывали, я П1Х каливйют как, в; примере 13. li р им ер 5. (Тмешйвакуг 400 л 2iH. раствора силиката натрия с 2ОО л Зн. раствора кислоты и осуществляют формование шариков гидрогеле в углеводородную среду. Шарики гидрогеля подвергают синерезису при 33°С, рН 88,5 в течение 12 ч,активации 0,13 н. раствором сернокислого гшюминия с рН 4,5. Затем гидрогель промывают, сушат и прокаливают, как в примере 1. П р и м е р 6. Смешивают 4ОО л 2н. раствора силиката натрия и 2ОО л Зн. раствора серной кислоты и осушествляют формование шариков гидрогеля в углеводородную среду. Шарики гидрогеля подвергают синерезису при 35°С, рН 88,5 в течение 2 ч, активации 0,13 н. раствором сернокислого алюминия с рН 3,0. Затем гидрогель промывают, сушат и прокаливают, как в примере . Пример. Смешивают 400 л 2н. раствора силиката натрия и 2ОО л Зн. раствора, серной кислоты и осуществляют формование шариков гидрогеля в угле- водорощюй среде. Шарики гидрогеля подвергают синерезису при , рН 8-8,5 в течение 2 ч, активации О, 3 н. раствором сернокислого алюминия с рН 4,0. ратем гидрогель промывают, сушат и про саливают, как в примере 1. Пример 8. Смешивают 4ОО л . раствора силиката натрия и 200 л |3н. раствора серной ютслоты и осуществ;ляк)т формование шариков гидрогеля в yiv. леводородной среде. Шарики гидрогеля подвергают синерезису при 37°С рН 88,5 в течение 12 ч, активации Ю, 13 н.. раствором сернокислого алюминия с рН 4,0, Затем гидрогель промывают, сушат и прокаливают, как в примере 1, В таблице приведены качественные показатели исходньос адсорбентов, поц ченных предлагаемым способом и по э- . вестному, и после мщэгоцикловой эксллуатации в режту1ах стадий адсорбцщ-лесорб .ции-сушки-регенерации (при установленнв равновесного режима процесса).

1

Л1

S S :§ 81«

§ I § § Е

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмосиликатного адсорбента | 1983 |

|

SU1151506A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| Способ получения алюмосиликатной матрицы для цеолитсодержащего катализатора крекинга | 1977 |

|

SU740272A1 |

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| Способ получения алюмосиликатного ката-лизАТОРА для изОМЕРизАции КСилОлОВ | 1979 |

|

SU833303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| Способ получения шарикового силикагеля | 1979 |

|

SU865792A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА,- вв-гаочающий смешение раствора силиката Baiv. рия с химическим реагентом, формование сферического гидрогеля из полученной смеси В масле, синерезис, актнваишо : раствором сернокислого алюминия, промывку, сушку и прокалку,, о ,т л и ч а юш и и с я тем, что, с целью повышения термопаровой ста льности адсорбента при многоиикловой эксплуатации, в качестве химического реагента используют раствор серной кислоты, синерезис ведут при , а активацию растворрм сер нокислого алюмш1ия проводят при рН3,0-4,5.

I

К

п

и 10 2 И

(.

«. Ч . Jr«

II о о о о

S . S

с о 00 о

t- о «

i

л о н и

О) г-1 и и

о о ю в

л cLci

« Н N t

is

ю ю -чо о о ю со со

о о о

00 f nJ и .т ч «

о о ° о

н. 0) ь о ч « cf

Н

00 о. о.

t «о Г

Е

н м со Ч

ЦП §

S I

S S

о- о

а я S 8 3

е

I

«

tf о о

и §. 9.

м в

о о о о

0 ( § ч

с«

« d о rf

:

ю to («со 7 luist Как видео иа табшшы, адсорбен-лы, дашшм способом, по сравнеяшо с адсорбаятом, попученньтм по из- вер19юк у СПОСОБУ, после многоцикловой iSiCrayatauBB сояфавяют высокие показа-s Качестт о6еа1вечнваюшая способilocTb во Mac):v после мвогоцши1овой . много выше, чем у исходного еак известному . Дасорбциои to :tijd9pf ej|copC Tcm, повцг еввш: прлредпагй «му свосовбу, но щж теашераоуре в резпса ВЫ11Ю в нвиов установленных з ёдвдов уиптпают по Еа егтву. образцам адрорбейтов, 1рИгоТоваен1ЩХ в предещр is oe. 8 предлагаемых темлвратуршк режимов синерезнса. Как В1здво из данвьвС| п юдаалздемыЙ способ по сраввению с Еэвествед поаас ляет создать ct i iciyty у ешсо бдагсЦ: пригашаю для щхщебса его Шр1Ч)( л Еспользовавшц с щ еааая vti vu&aaM / уровне активнос-и. ав С Н$幫г:(вп ЭОФК :увепичить срои службм 1Шоб1 бвйга| Ото позволяет noBbicBib п зсгта&одвтвяьаость : шёйствуккша лромышхетащ: ycf , адсор шэщсхВ сгаюткн « (tor ку в1|1сок жачеств@нвых {(«нщмйк тов процесса, .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании Jsfe 1431109, кл | |||

| В IE ,1976, 2 | |||

| Цйвкщяаа А | |||

| Л | |||

| ,Перву1шш Н | |||

| И | |||

| Производство катализаторов крекинга и высокоактивных сшгакагелей.М., 1972, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| : | |||

Авторы

Даты

1983-05-23—Публикация

1982-02-12—Подача