Изобретение относится к получению микросферических цеолитсодержащих катализаторов.

Известен способ получения микросферического алюмосиликатного катализатора путем распылительной сушки пульпы алюмосиликатного геля с содержанием сухого вещества 6-7% с последующей сушкой микрошарикбв в кипящем слое в прокалочных печах 1J .

Наиболее близким к предлагаемому является способ получения микросферического цеолитсодержащего катализатора крекинга путем распылительной сушки алюмосиликатной суспензии цеолита.

По этому способу при формовке шариков алюмосиликатного гидрогеля в смесь геяеобразующих растворов жидкого стёкла и подкисленного сернокислого алюминия вводят водный раствор суспензии цеолита. Затем катализатор активируют, промывают, сушат и прокалывают 2 .

Недостатком известного способа является то, что полученный катализатор обладает сравнительно невысокой стабильной активностью (по бензину выход равен 41,6 вес.%)..

Цель изобретения - получение катализатора повышенной стабильной активностью.

Указанная цель достигается тем, что при осуществлении способа получения микросферического цеолитсодержащего катализатора крекинга путем распылительной сушки гшюмосиликатной суспензии с добавкой цеолита в алюмосиликатную суспензию дополнительно вводят свежеосажденнукх гидроокисю алюминия в количестве 5-40 вес.%, полученную осаждением из водных растворов алюмината натрия и 15 сернокислого алюминия при рН 6,09,5.

Пример 1. Растворы сернокислого алюминия с концентрацией 1,2 н. и алюмината концентрацией

20 130 г/л соотношением NSjO и AljO 1,8 смешивают при объемном соотношение растворов 4,72:1 до рН Т,/, в результате чего образуется гидроокись алюминия. Суспензию гидроокиси алюминия в маточном растворе смешивают с водной суспензией цеолита NaY концентрацией 100 г/л . Смесь суспензий подают на формовку и в трехструйном смесителе смешивают с 30 растворами силиката натрия концентрацией 2,32 н. и соотношением SiO и , 2,85 и подкисленного сернокислого алюминир концентрацией 1,2 н и содержанием свободной серной кислоты 70 г/л. Растворы смешивают в объ-емном соотношении силикат натрия сернокислый алюминий:(NaY + гидроокись алюминия) - 1:0,72:0,90. Условия проведения .формовки следующие температура рабочих растворов .8,5°С рН при формовке 7,6; время- коагуляции 6,3с; температура золя 12,5°С, В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 11% NaY и 20% AljOg, C4HJ тая на сухое вещество. Шарики гидрогеля подвергают следующим термохимическим .обработкам: сйнерезису при 50 в течение 12 ч в растворе сульфата натрия без смены раствор-а и ионному обмену в три стадии. Первую стадию ионного обмена проводят раствором азотнокислого аммония концентрацией 16 г/л в- течение 40 ч со сменой рас твора через каждые .2 ч при 50С. На второй стадии ионного обмена гидрогелевые шарики обрабатывают раствором смеси солей редкоземельных элементов концентрацией 8 г/л с.рН- 5,5 при 50°С в течение 8 ч со сменой раствора через -каждые 4ч. Третья стадия ионного обмена, заключается в обработке гранул катализатора раствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч со сменой раствора через каждые 2 ч. После ионного обм на гранулы гидрогеля oTNMBaioT дисти лированной водой от солей аммония РЗЭ и натрия, диспергируют. Размер частиц в растертой массе, в основном, около 20 мкм, содержание сухого вещества 8,5%. Полученную массу сушат распылением в распылительной сушилке и получают сухой микросфери ческий катализатор, который прокали вают 6 ч при , а затем стабили .зир-уют в атмосфере 100% водяного па в течение 6 ч при 775°С. Готовый ка тализатор содержит, мас.%: NagO 0,33; 1п20з1,95; AljO 17,2. Резуль таты испытания катализатора даны в табл.1. Пример 2. Готовят суспензи гидроокиси алюминия по примеру 1 и смешивают с водной суспензией цеоли та NaY концентрацией 250 г/л. Смесь суспензий подают на формовку ив трехструйном смесителе смешивают с растворами силиката натрия концентрацией. 2,04 н. и соотношением SiOj и NajO 2,94 и подкисленного сернокислого алюминия концентрацией 1,21 и. и содержанием свободной сер ной кислоты 80 г,/л. Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюминий: (NaY + гидроокись алюминия) 1,453:1,394: :1,0.УСЛОВИЯ проведения формовки следующие: температура рабочих растворов 8°С, рН при формовке 7,33; время коагуляции 6,1 с; температура золя le.C. В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 15% NaY и 20% , считая на сухое вещество. Термохимические обработки, диспергация шариков гидрогеля, сушка и прокалка проводятся по примеру 1. Готовый катализатор содержит, мас.%: 0,15; ), А120з20,2. Данные о качестве полученного катализатора приведены в табл.1. Пример 3, Готовят суспензию гидроокиси алюминия по примеру 1, подают ее на формовку и в трехструйном смесителе смешивают с растворами силиката натрия концентрацией 2,23 н.и соотношением SiOj и NajO 2,99 и серной кислоты концентращей 157 г/л. Раствррь смешивают в объемном соотношении силикат натрия: серная кислота: гидроокись алюминия1,0:1,,76. Условия проведения формовки следующие: температура рабочих растворов , рН при формовке 7,7; время коагуляции 5,7 с; температура золя 16°С. В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 20% , считс1Я на сухое вещество. Шарики гидрогеля подвергают следующим термохимическим обработкам: синерезису при 25с в течение 12 ч в растворе сульфата натрия без смены раствора и ионному обмену в две стадии, Первую стадию ионного обмена проводят раствором азотнокислого аммония.концентрацией. 20 г/л в течение 4 ч со сменой раствора через каждые 2 ч при . На второй стадии ионного обмена гидрогелевые шарики обрабатывают раствсэром сульфата алюминия концентрацией 15 г/л при в течение 16 ч со сменой раствора через каждые 2 ч. После ионного обмена гранулы гидрогеля отмывают дистиллированной водой от солей аммония, алюминия и диспергируют. В растертую массу высокоглиноземистой матрицы вводят глубо.козамещенный цеолит в редкоземельной форме (Na20 0,42%; 18,7%), перемешивают, сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают 6 ч при , а затем стабилизируют в атмосфере 100%-ного водяного пара в течение 6 ч при 775с. Данные о качестве полученного катализатора приведены в табл.2. Готовый катализатор содержит, мас.%: Na.O 0,15; , 3,87; Al. 20,9. Пример 4. Готовят суспензию гидроокиси алюминия по примеру 1 и смешивают в трехструйном смесител с растворами силиката натрия с концентрацией 2,42 и, и соотношением SiOj -И Na/jO 2,97 и .серной кислоты концентрацией 197 г/л. Растворы сме шивают в объемном соотношении силикат натрия:серная кислота:гидроокис алюминия 1,0:1,12:0,46. Условия проведения формовки следующие: темп ратура рабочих растворов , р.Н при формовке 7,93; время коагуляции 2,5 с; температура золя . Все последующие операции, как в примере 3. Количественные показатели качества полученного катализатора приведены в та6л-,2. Готовый катализатор содержит, мае NajO 0,11; 4,04; 20,7. Пример 5. Растворы сернокислого алюминия концентрацией 1,2 и алюмината натрия концентрацией 133 г/л AljOj смешивают до рН 9,45, в результате чего образуется гидроокись алюминия. Суспензии гидроокиси алюминия в маточном растворе сме шивают с водной .суспензией цеолита NaY концентрацией 131 г/л. Смесь су пензий подают на формовку и в трехструйном смесителе смешивают с рас-творами силиката натрия концентрацией 2,24 н. и подкисленного сернокислого алюминия концентрацией 1,2 и содержанием свободной серной кисл ты 70 г/л. Растворы смешивают в объ ном соотношении силикат натрия:сернокислый алюминий:{NaY + гидроокись алюминия) 1,0:0,65:0,53, Условия проведения формовки следующие: темп ратура рабочих растворов 6°С, рН пр формовке 8,04, время коакуляции 5,9 с, температура золя 11,. В. результате формовки получают шарики алюмосиликатного гидрогеля с содержанием ,11% NaY и 14,9% ,. считая на сухое вещество. Количество Вводимой при формовке гидроокиси ал миния в пересчете на А120э составля ет 5%, считая на сумму в матрице катализатора. Термохимические обработки, диспергация шариков гидрогеля, сушка и прокалка про водятся, как в примере 1. Количественные показателя качества полученного катализатора приведены в табл.3. Готовый катализатор содержит, мас.%: 0,15; , 1,87; AlgO 14,9. Пример 6. Растворы сернокислого алюминия концентрацией 2,07 н. и алюмината натрия концентрацией 167 г/л и соотношением N32,0 .j 1,8 смешивают при объемном соотношении растворов 4,29 до рН 7,2, в результате чего образуется гидроокись алюминия. Суспензчю гидроокиси алюминия в маточном растворе подают на формовку и в трехструйном смесителе смешивают с растворами силиката натрия 1,7 н. и соотношением SiOj:Na}0 2,8 и серной кислоты концентрацией 161 г/л. Растворы смешивают в объемном соотношении силикат натрия:серная ,кислота:гидроокись алюминия 1,0:0,74:0,67. Условия проведения формовки следующие: температура рабочих растворов 12с, рН при формовке 6,8; время коагуляции 4,5 с, температуря золя . В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 40% 1,0-}, считая на:. сухое вещество. Количество вводимой при формовке гидроокиси алюминия в пересчете на составляет 40%, считая на сумму SiO и Alj03 в матрице катализатора. Шарики гидрогеля подвед)г.ают термохимическим обработкам, как в примере 1. Все последующие операции приводят по примеру 3. Количественные показатели ка- . чества полученного ката.лизатора приведены в табл.4. Готовый катализатор содержит, мас.%: 0,23; Ln.,7; A.l-20-} 40. Пример 7. Растворы сернокислого алюминия концентрацией 1,2 н. и алюми-Ната натрия концентрацией 131 г/л смешивают при объемном-соотношении растворов 5,72:1 до рН 7,2, в результате чего образуется гидроокись алюминия. Суспензию гидроокиси алюминия в маточном растворе подают на формовку и в трехструйном смесителе смешивают с растворами силиката натрия концентрацией 2,06 н. и. подкисленного сернокислого алюминия концентрацией. 1,19 Hi и содержанием свободной серной кислоты 80,4 г/л. Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюмиНИИ:гидроокись алюминия 1,0:0,61: :0,3. Условия проведения формовки . следующие: температура рабочих растворов , рН при формовке 6,97, время коагуляции 4,07 с, температура золя 14,5с. В результате формовки получают шарики алюмосиликатного гидрогеля, содержащие 11,6 AljOj, считая на сухое вещество. Количество вводимой при формовке гидроокиси алюминия в пересчете на составляет 5%, считая на сумму SiO и AljO в матрице катализатора. Шарики гидрогеля подвергают термохимическим обработкам, как в примере 1. Все последующие операции проводят по примеру 3. Данные о качестве полученного катализатора приведены в табл.4. Готовый катализатор содержит, мас.%: NajO 0,13; 4,43; 14,0.

Пример 8. Растворы сернокислого алюминия концентрацией 1,41 н. и алюмината натрия концентрацией 131 г/л AljO смешивают при объемном qooTHomeHHH растворов 4,45:1 до рН 7,0, в результате чего образуется гидроокись алюминия. Суспензию алюминия в маточном растворе подают на формоТвку и в трехструйном смесителе смешивают с растворами силиката натрия 2,98 н. и соотношением SiOj ; Na,jO 2,91 и подкисленного сернокислого алюминия концентрацией 1,19.н. и содержанием свободной серной кислоты 80,4 г/л Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюминий:гидроокись алюминия 1,0: :О,86:2,74.Условия проведения формовки следующие: температура рабочих растворов рН при формовке 8,06, время коагуляции 7,3 с, температура золя 14°С. В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 34,8%

, считая на сухое вещество.. Количество вводимой при формовке гидроокиси алюминия в пересчете на AlgOj составляет 30%, считая на сумму AljOg в матрице катализатора. Шарики гидрогеля подвергают термохимическим обработкам, как в примере 1. Все последующие операции ведут по примеру 3.

с Данные о качестве полученного .катализатора приведены в табл.4.

Готовый катализатор содержит, мас.%: 0,13; 4,06; 33,0.

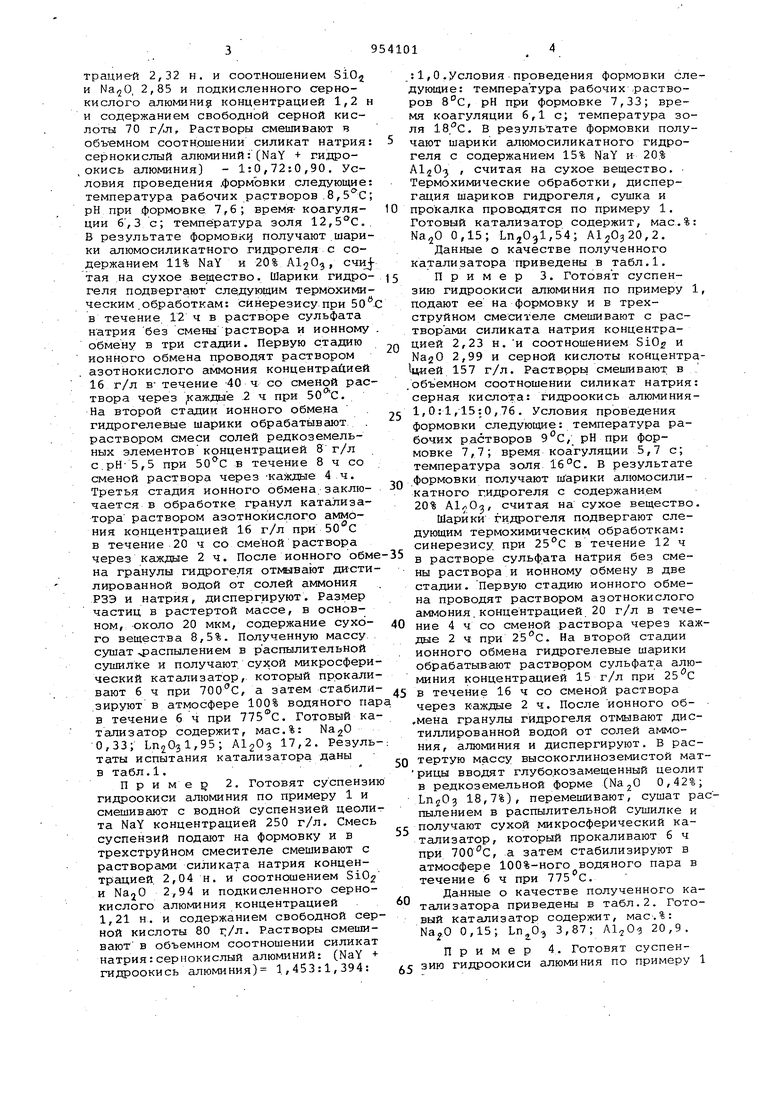

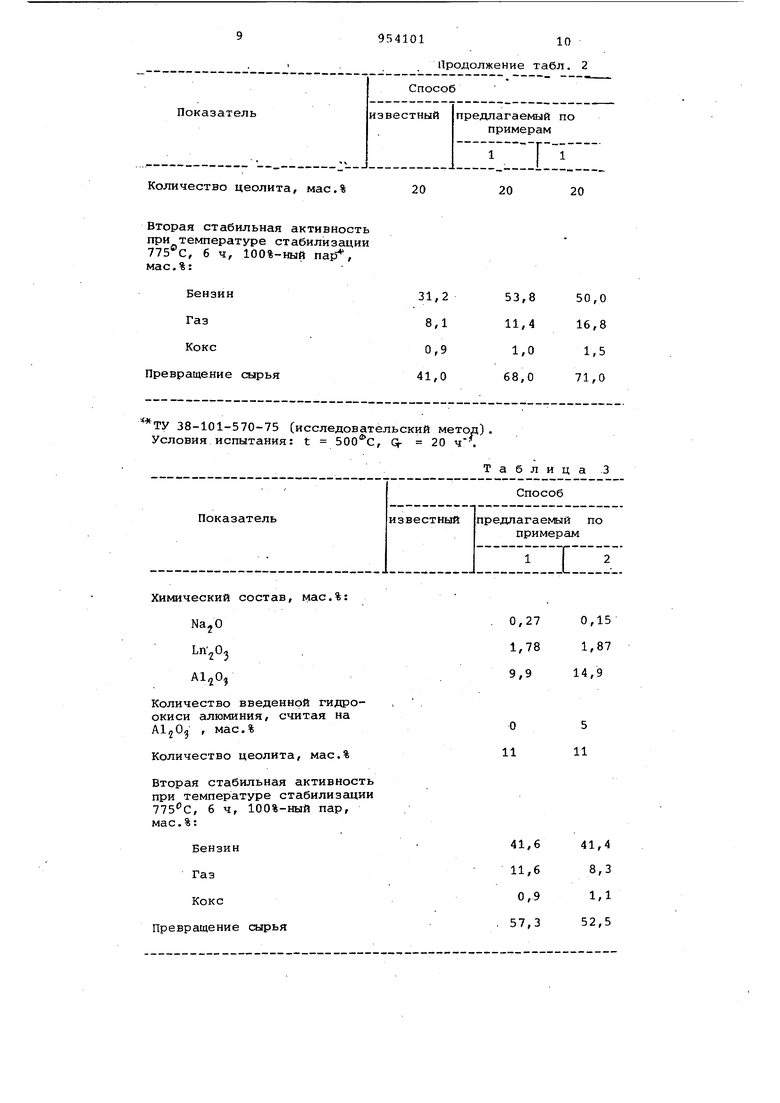

Т а б л и ц а 1

95410110

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмосиликатной матрицы для цеолитсодержащего катализатора крекинга | 1977 |

|

SU740272A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU2043152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ | 1991 |

|

SU1786718A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

Количество цеолита, мас.%

Вторая стабильная активность при температуре стабилизации , 6 ч, 100%-ный пар-, мас.%:

ТУ 38-101-570-75 (исследовательский метод). Условия испытания: t , GJ- 20 ч .

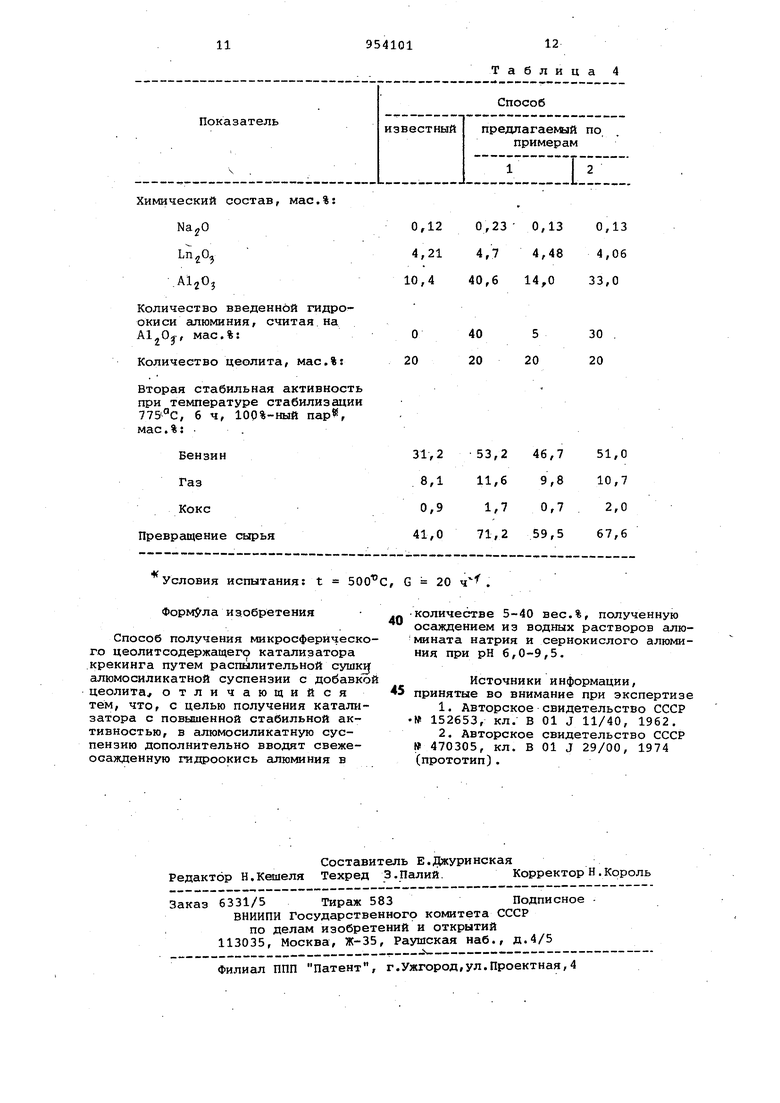

Химический состав, мас.%: ,

Количество введенной гидроокиси алюминия, считая на , мас.%

Количество цеолита, мас.%

Вторая стабильная активност при температуре стабилизаци , 6 ч, 100%-ный пар, мас.%:

Бензин Газ Кокс Превращение сырья

20

20

20

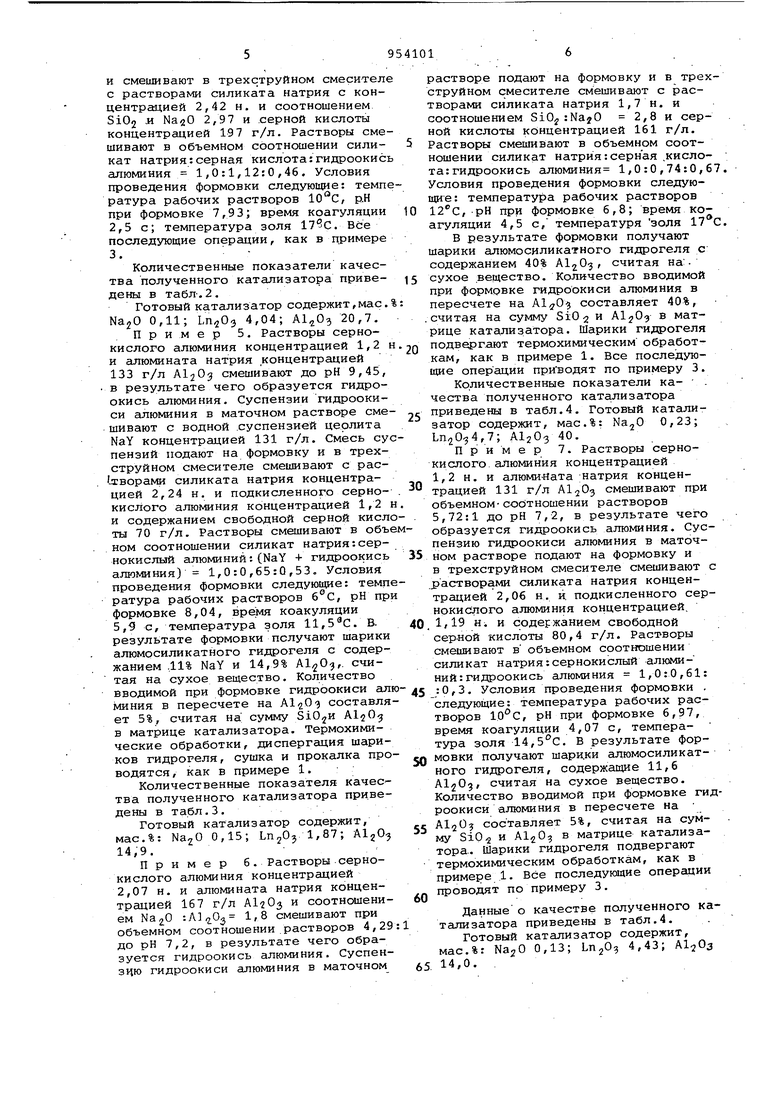

Таблица 3

Способ

0,15 1,87 14,9

5

11

41,4 8,3

1Д

52,5

11

-AljO,

Количество введенной гидроокиси алюминия, считая.на

Условия испытания: t , G 20 .

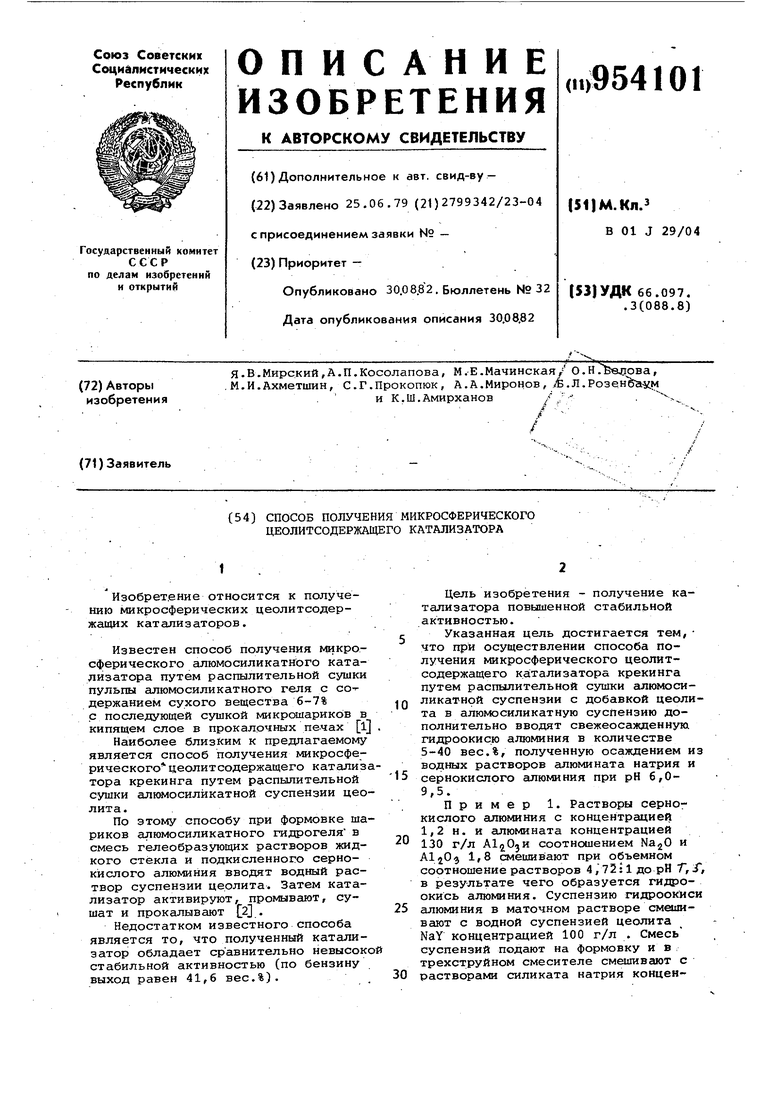

Формула изобретения

Способ получения микросферического цеолитсодержащего катализатора крекинга путем распылительной cymKij алюмосиликатной суспензии с добавкой цеолита, отличающийся тем, что, с целью получения катализатора с повышенной стабильной активностью, в алюмосиликатную суспензию дополнительно вводят свежеосажденную гидроокись алюминия в

12

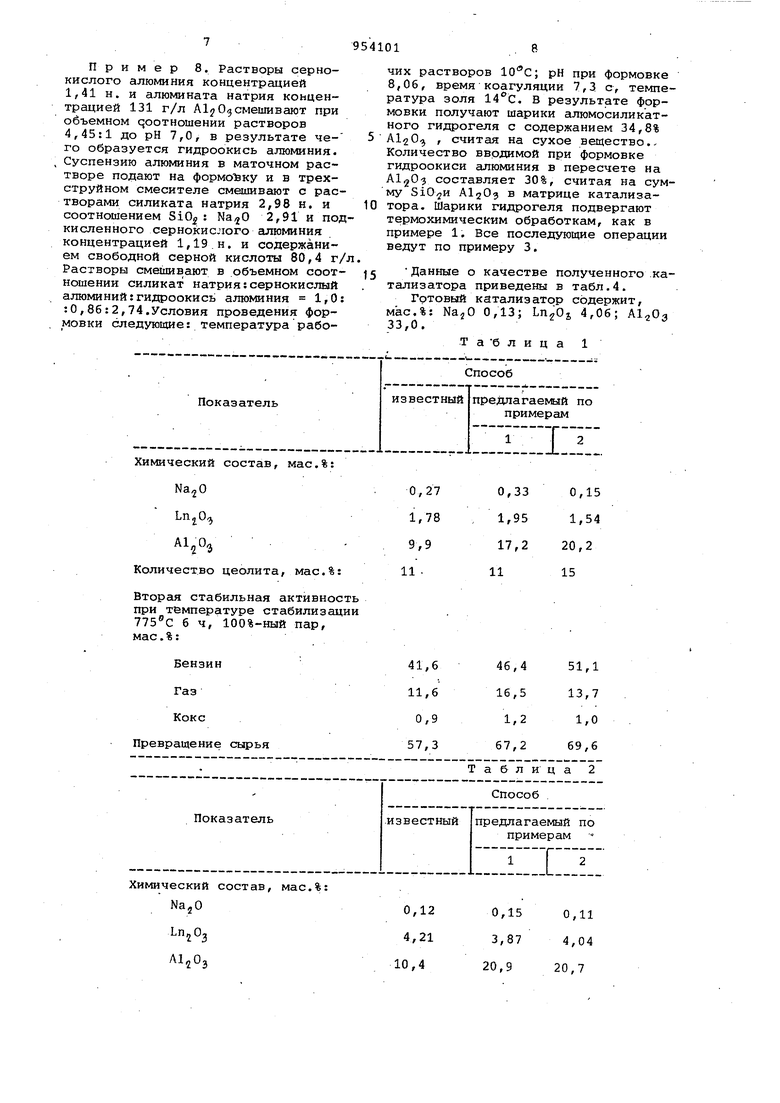

Э54101 Таблица 4

10,4 40,6 14,0 33,0

количестве 5-40 вес.%, полученную осаждением из водных растворов алюмината натрия и сернокислого алюминия при рН 6,0-9,5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1979-06-25—Подача