Изобретение относится к получению резиновых смесей на основе бутадиеннитрильного каучука (БНК), которые могут найти широкое применение в производстве резинотехнически изделий различного назначения.

Известны резиновые смеси на основе указанного каучука, рецептура которых построена на применении в качестве вулканизующего агента серы с ускорителем и активатором 1 Однако такие смеси обладают невысоким комплексом свойств.

Наиболее близкой к предлагаемой по технической сущности является резиновая смесь на основе бутадиеннитрильного каучука, включающая серу, меркаптобензотиазол, стеариновую кислоту, оксид 1.щнка, технический углерод кислого характера с удельной геометрической поверхность 90-110 2.

Однако известная резиновая смесь имеет недостаточную стойкость к подвулканизации, а резины из этой смеси - низкую Теплостойкость и химстойкость.

Цель изобретения - повышение стокости резиновой смеси к подвулканизации, увеличение тепло- и химической стойкости резин из нее.

Поставленная цель достигается тем, что резиновая смесь на основе бутадиеннитрильного каучука, включающая серу, меркаптобензотиазол, стеариновую кислоту, оксид цинка и технический углерод кислого характера с удельной геометрической поверхностью 90-110 , в качеств указанного технического углерода содержит технический углерод, модифицированный 7-10 мае.% сероводорода при следующем соотношении компонентов, мае.ч.: Бутадиеннитрильный

каучук100

Сера0,75-1,5

Меркаптобензотиазол 0,7-0,9 Оксид цинка 4-6 Стеариновая

кислота1-2

Технический . углерод кислого характера с удельной геометри515522

ческой поверхностью 90110 , модифицирован5 ный 7-10 мае.%

сероводорода 5-60 Модифицированный сероводородом технический углерод получают путем пропускания сероводорода через О высокоактивный технический углерод ДР-100 кислого характера с удельной геометрической поверхностью 90-110 м /г серийного промышленного производства, помещенный в цилинд5 рическую емкость с вводом и выводом для тока сероводорода. Обработку технического углерода сероводородом проводят при комнатной температуре (18-30 С) и течение 1-2 ч. Полученный модифицированный технический углерод прогревают затем при 40 С в течение 30 мин для удаления остатков (избытка) сероводорода, химически не связанного с техническим 5 углеродом.

По данным весового и элементного анализов количество сероводорода, химически связанного с техническим углеродом. Составляет 7-10 мас.%.

0 В результате такой модификации технический углерод не приобретает никакого запаха. Модифицированный сероводородом высокоактивньй технический углерод ДГ-100 хранится

5 в обычной для технического углерода упаковке (бумажные мешки) в течение длительного времени (3-5 лет) без изменения своего состава и свойств. Свойства резин с модифицированным

0 высокоактивным техническим углеродом, хранившимся 5 лет, полностью соответствуйт их свойствам с техническим углеродом до его хранения.

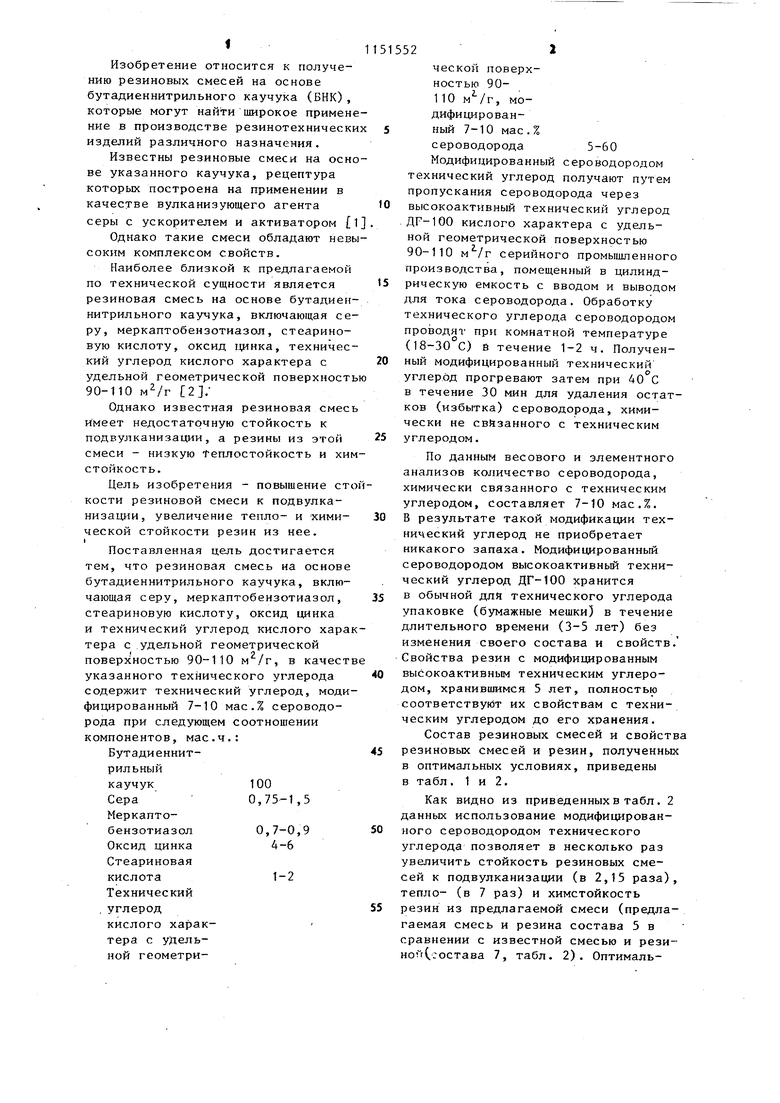

Состав резиновых смесей и свойства

5 резиновых смесей и резин, полученных в оптимальных условиях, приведены в табл, 1 и 2,

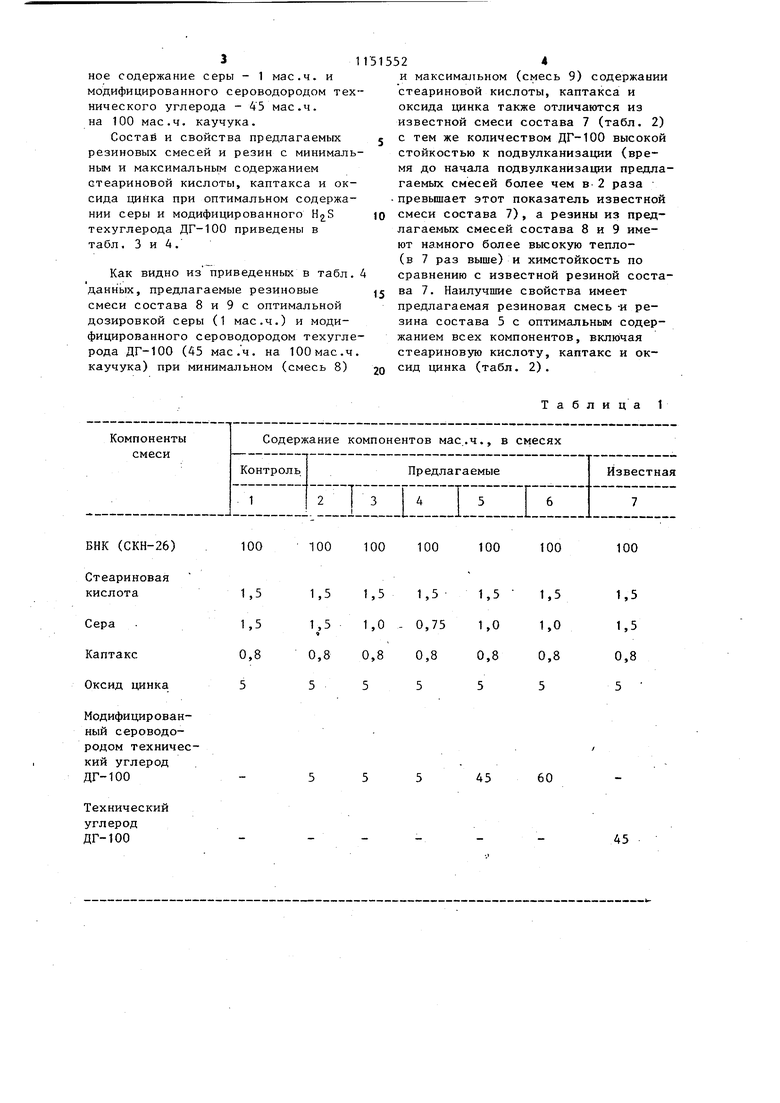

Как видно из приведенных втабл, 2 данных использование модифицирован0 ного сероводородом технического

углерода позволяет в несколько раз увеличить стойкость резиновых смесей к подвулканизации (в 2,15 раза), тепло- (в 7 раз) и химстойкость

5 резин из предлагаемой смеси (предлагаемая смесь и резина состава 5 в сравнении с известной смесью и резиной(.:остава 7, табл. 2). Оптималь31

ное содержание серы - 1 мае.ч. и модифицированного сероводородом технического углерода - 45 мае.ч. на 100 мае.ч. каучука.

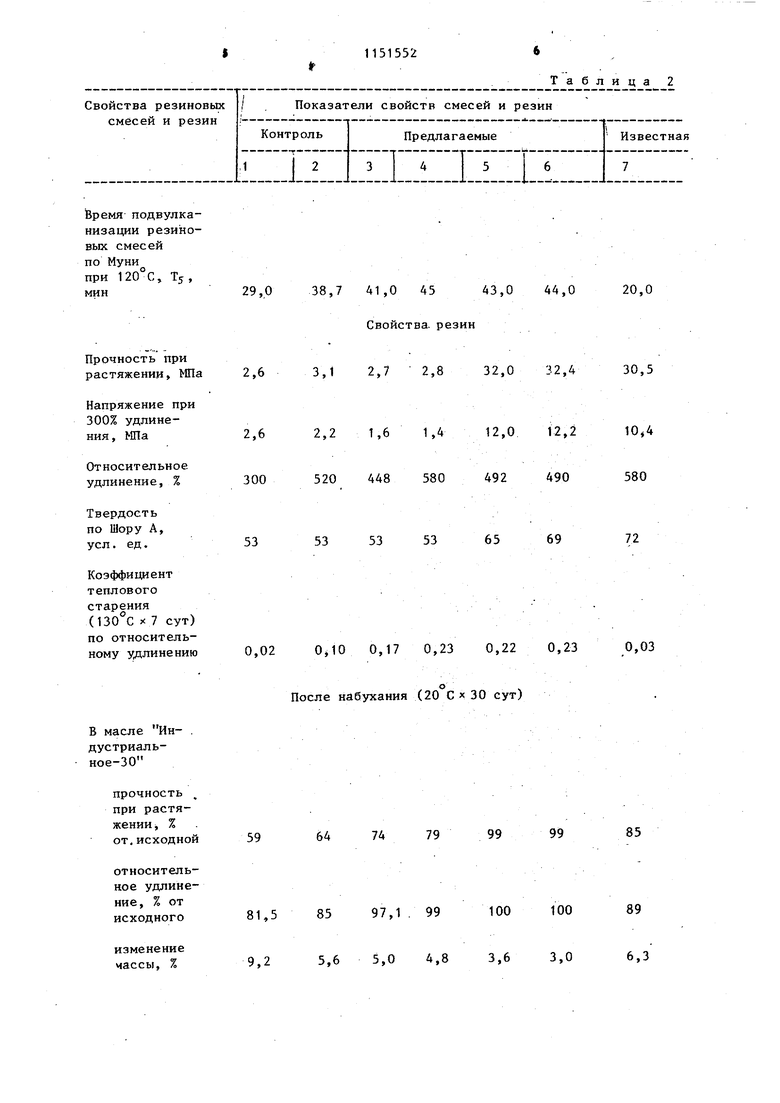

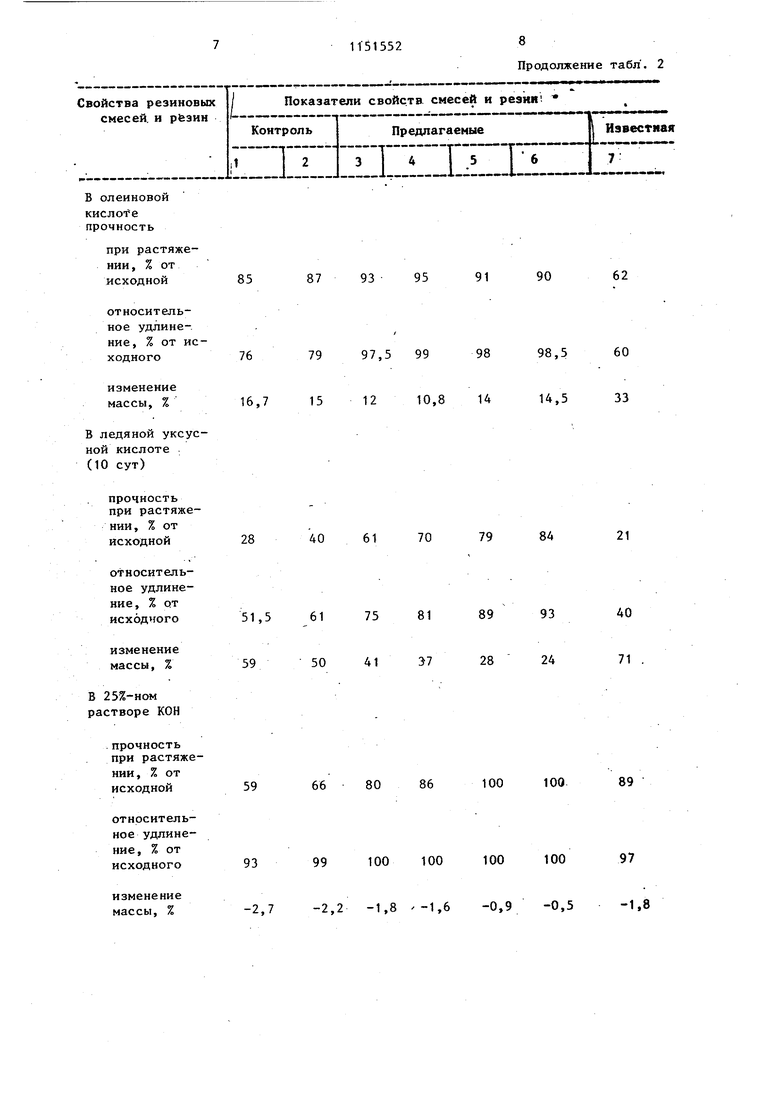

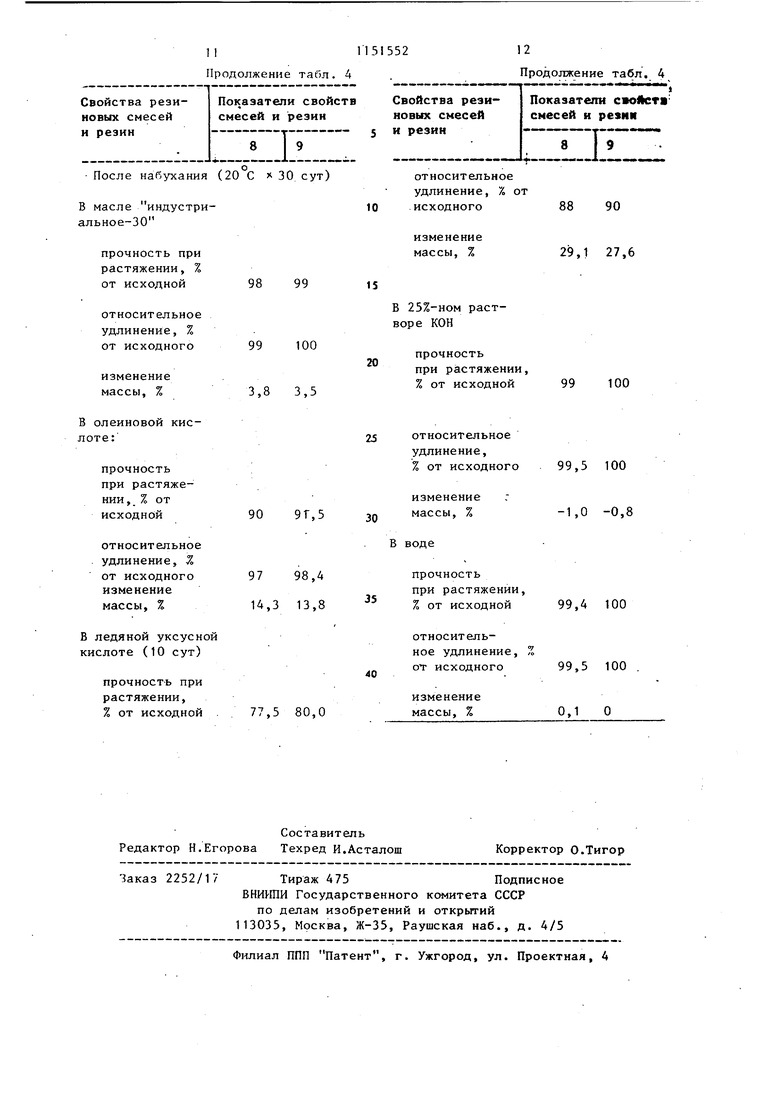

Состав и свойства предлагаемых резиновых смесей и резин с минимальным и максимальным содержанием стеариновой кислоты, каптакса и оксида цинка при оптимальном содержании серы и модифицированного H2S техуглерода ДГ-100 приведены в табл. 3 и 4.

Как видно из приведенных в табл. данных, предлагаемые резиновые смеси состава 8 и 9 с оптимальной дозировкой серы (1 мае.ч.) и модифицированного сероводородом техуглерода ДГ-100 (45 мае.ч. на 100 мае.ч. каучука) при минимальном (емееь 8)

515524

и максимальном (смесь 9) содержании стеариновой кислоты, каптакса и оксида цинка также отличаются из известной смеси состава 7 (табл. 2) 5 с тем же количеством ДГ-100 высокой стойкостью к подвулканизации (время до начала подвулканизации предлагаемых смесей более чем в-2 раза - превышает этот показатель известной смеси состава 7), а резины из предлагаемых смесей состава 8 и 9 имеют намного более высокую тепло(в 7 раз выше) и химстойкость по сравнению с известной резиной состава 7. Наилучшие свойства имеет предлагаемая резиновая смесь -и резина состава 5 с оптимальным содержанием всех компонентов, стеариновую кислоту, каптакс и ок2Q еид цинка (табл. 2).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1982 |

|

SU1049507A1 |

| Резиновая смесь на основе хлоропренового каучука | 1980 |

|

SU952908A1 |

| Резиновая смесь | 1986 |

|

SU1423566A1 |

| Резиновая смесь | 1990 |

|

SU1815269A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1106816A1 |

| Вулканизуемая резиновая смесь на основе хлорбутилкаучука | 1984 |

|

SU1183513A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1060641A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU870411A1 |

| Резиновая смесь | 1989 |

|

SU1766932A1 |

| Резиновая смесь на основе хлорсульфированного полиэтилена | 1981 |

|

SU992539A1 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЁННИТРИЛЬНОГО КАУЧУКА, 1включающая серу, меркаптобензотиазол, стеариновую кислоту, оксид цинка, технический углерод кислого характера с удельной геометрической поверхностью 90-110 , отличающаяся тем, что, с цепью повышения стойкости резиновой смеси к подвулканизации, увеличения теплои химической стойкости резин из нее, в качестве технического углерода кислого характера с удельной геометрической поверхностью 90110 MVr она содержит технический углерод, модифицированный 7-10 мае. сероводорода при следующем соотношении компонентов, мае.ч.: Бутадиеннитрильный каучук . 100 Сера0,75-1,5 Меркаптобензотиазол 0,7-0,9 Оксид цинка 4-6 Стеариновая кислота Технический углерод кислого (Л характера с удельной г еометрич еской поверхностью 90-110 , модифицированный 7-10 мас.% сероводорода 5-6Q.

БНК (СКН-26) 100 100 100

Модифицированный сероводородом технический углерод ДГ-100

Технический

углерод

ДГ-100

100

60

45

45 100 100 100 Время подвулканизации резиновых смесей по Муни при 120°С, TS, 29,0 38,7 41,0 мин Прочность при 2,6 3,1 2,7 растяжении, МПа Напряжение при 300% удлине2,2 1,6 ния , МПа Относительное 520 448 удлинение, % Твердость по Шору А, 53 53 уел. ед. Коэффициент теплового старения ( X 7 сут) по относитель0,02 0,10 0,17 ному удлинению

После набухания (20 С х 30 сут) В масле Ин- . дустриальное-30прочность , при растяжении j % 64 74 от,исходной относительное удлинение, % от 81,5 85 97, исходного изменение 9,2 5,6 5,0 массы, %

Таблица 2 Свой 45 43,0 44,0 а, резин 2,8 32,0 32,4 1,4 12,0 12,2 580 492 490 53 0,23 0,22 0,23 0,03 79 100 100 99 4,8 3,6 3,0 В олеиновой кислоте прочность при растяжении , % от 87 93 исходной относительное удлинение, % от ис76 79 97, ходного изменение 16,7 15 12 массы, % В ледяной уксусной кислоте (10 сут) прочность при растяжении, % от 40 61 исходной относительное удлинение, % от 51,5 61 75 исходного изменение 50 41 массы, % В 25%-ном растворе КОН .прочность при растяжении, % от 66 80 исходной относительное удлинение, % от 99 100 исходного изменение -2,7 -2,2 -1, массы, %

8

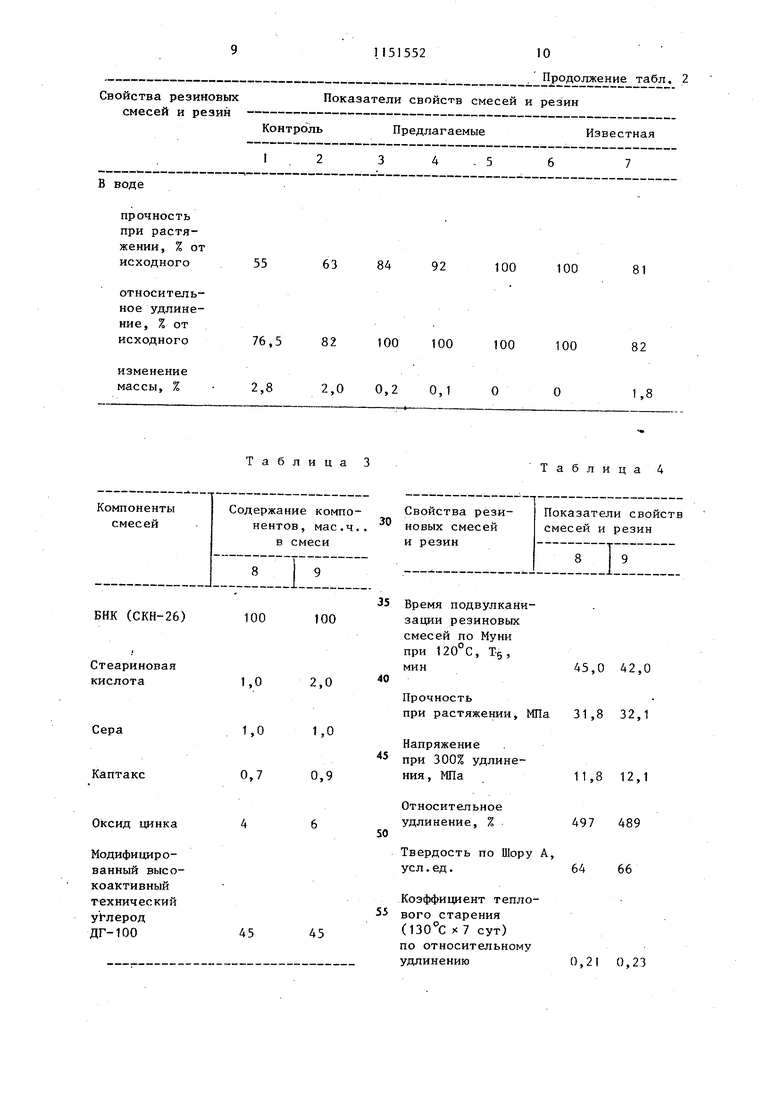

Продолжение табл. 2 95 99 98 10,8 14 70 81 37 100 100 86 100 100 100 -1,6 -0,9 -0,5 Свойства резиновых смесей и резин В воде

55

63 84 92

76,5 82 100 100 100 100

2,8 2,0 0,2 0,1

Таблица 3

100

100

2,0

1,0

1,0

1,0 0,9 0,7

6

45

45

10

1151552

Продолжение табл. 2

100 100

82

Таблица 4

Время подвулкаНизации резиновых смесей по Myни при 120°С, Tg,

45,0 42,0 мин

Прочность

при растяжении, МПа 31,8 32,1

Напряжение при 300% удлине

11,8 12,1 ния, МПа

Относительное 497 489 удлинение, %

Твердость по Шору А,

уел.ед.64 66

Коэффищ1ент теплового старения ( X 7 сут) по относительному удлинению0,21 О,23 Показатели свойств смесей и резин Контроль ПредлагаемыеИзвестная 1,2 3 4-5 6 7

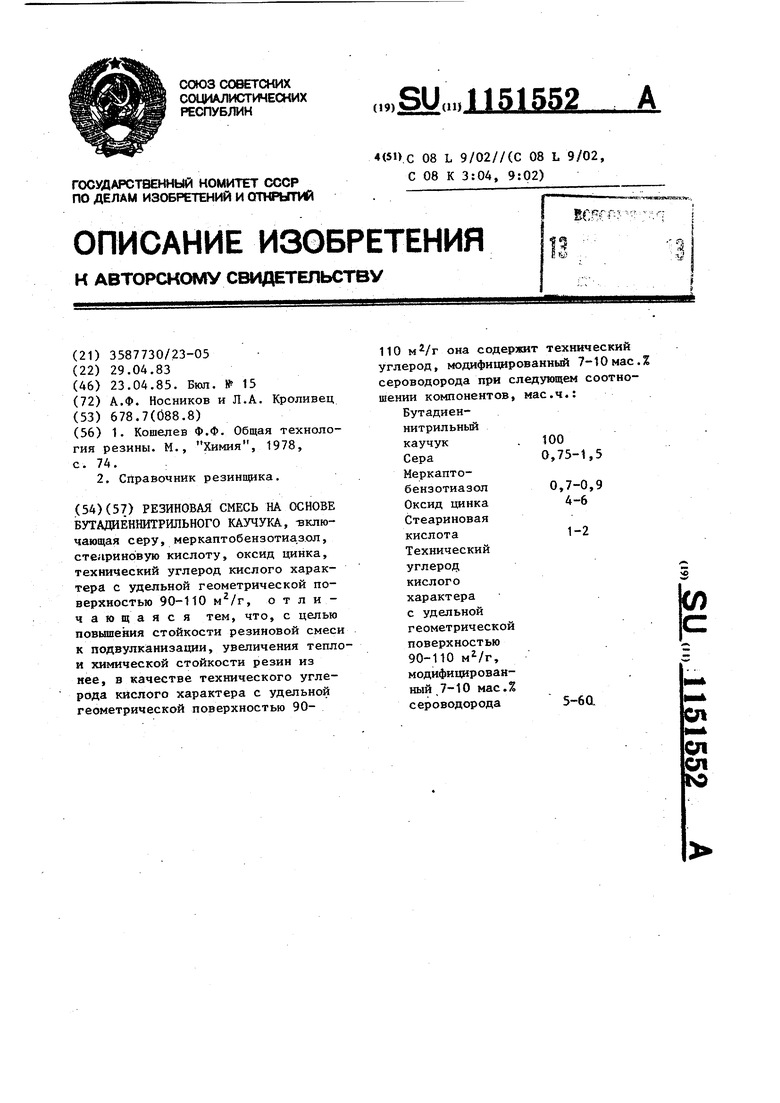

табл. 4

После набухания (20 С 30 сут)

В масле индустриальное-30

прочность при растяжении, %

98 99 от исходной

относительное удлинение, %

99 100 от исходного

изменение

3,8 3,5 массы, %

олеиновой кисоте:

прочность при растяжении , % от

90 9Г,5 исходной

относительное удлинение, 7,

97 98,4 от исходного изменение массы, % 14,3 13,8

ледяной уксусной ислоте (10 сут)

прочность при

растяжении,

77,5 80,0

% от исходной .

12

1151552

Продолжение табл. 4

Показатели свойствсмесей и резин

пги

8

относительное удлинение, 7, от .исходного

изменение массы, %

В 25%-ном растворе КОН

прочность

при растяжении,

% от исходной

относительное

удлинение,

99,5 100

% от исходного

изменение -1,0 -0,8 массы, %

воде

прочность

при растяжении,

% от исходной

относительное удлинение, ,

изменение 0,1 О массы, %

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кошелев Ф.Ф | |||

| Общая технология резины | |||

| М., Химия, 1978, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник резинщика. | |||

Авторы

Даты

1985-04-23—Публикация

1983-04-29—Подача