СП

ел

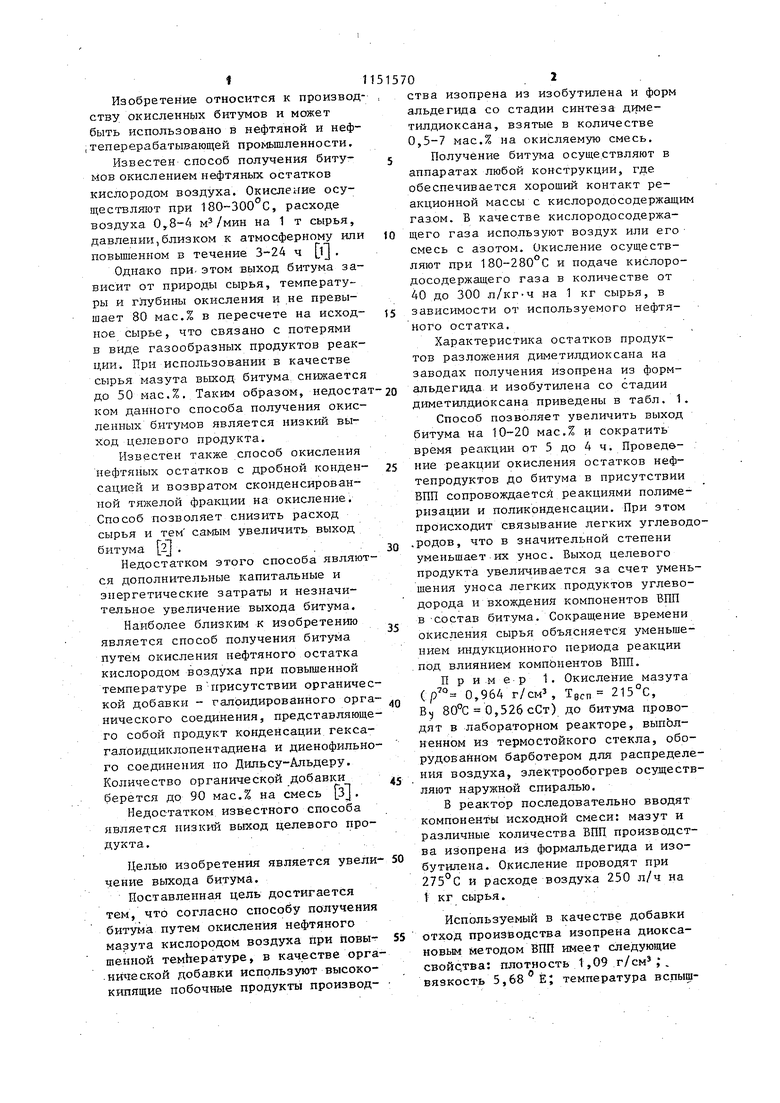

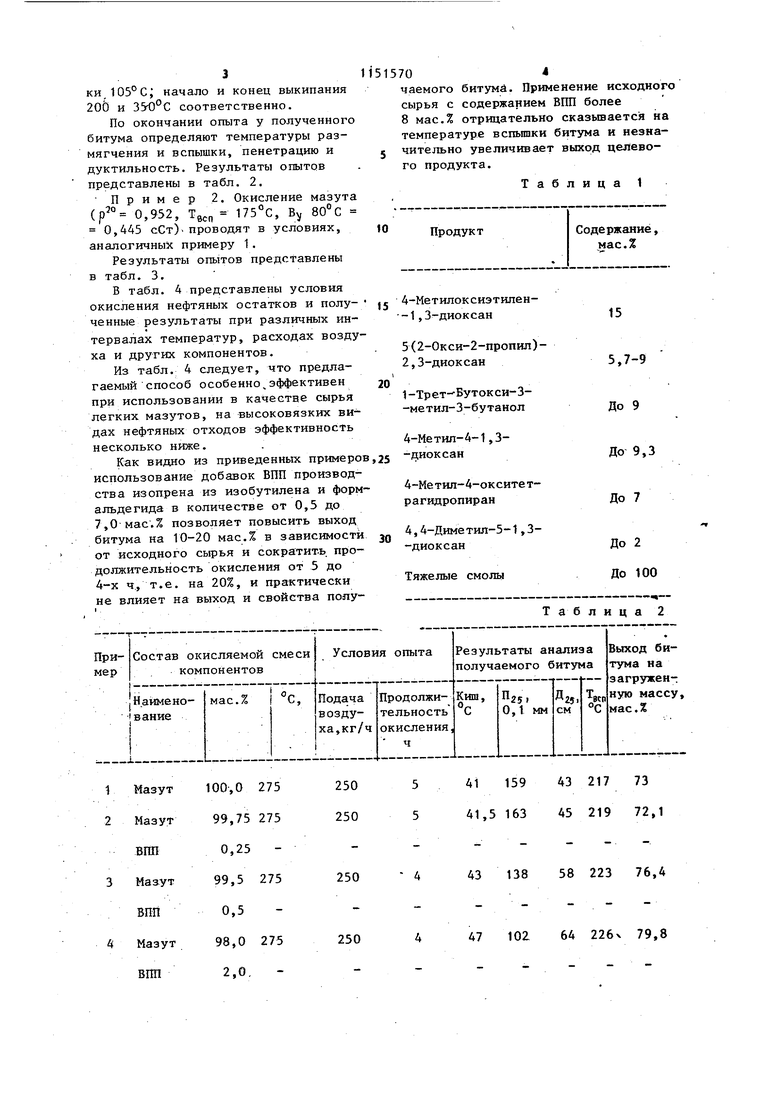

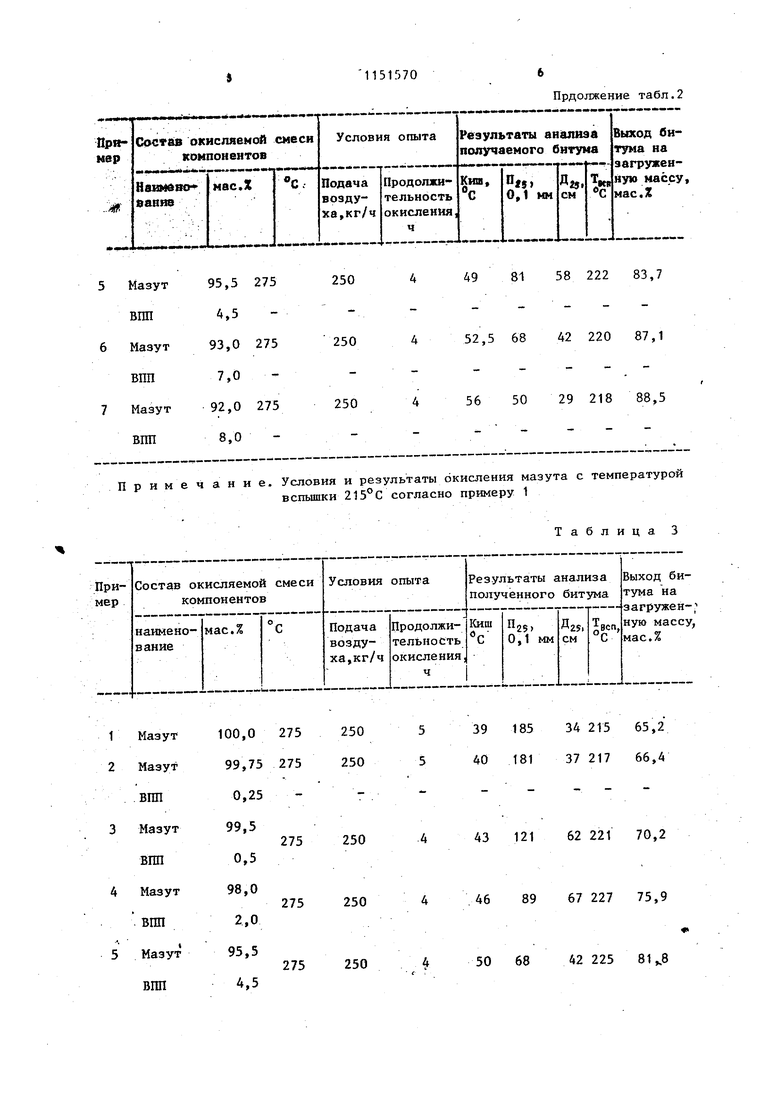

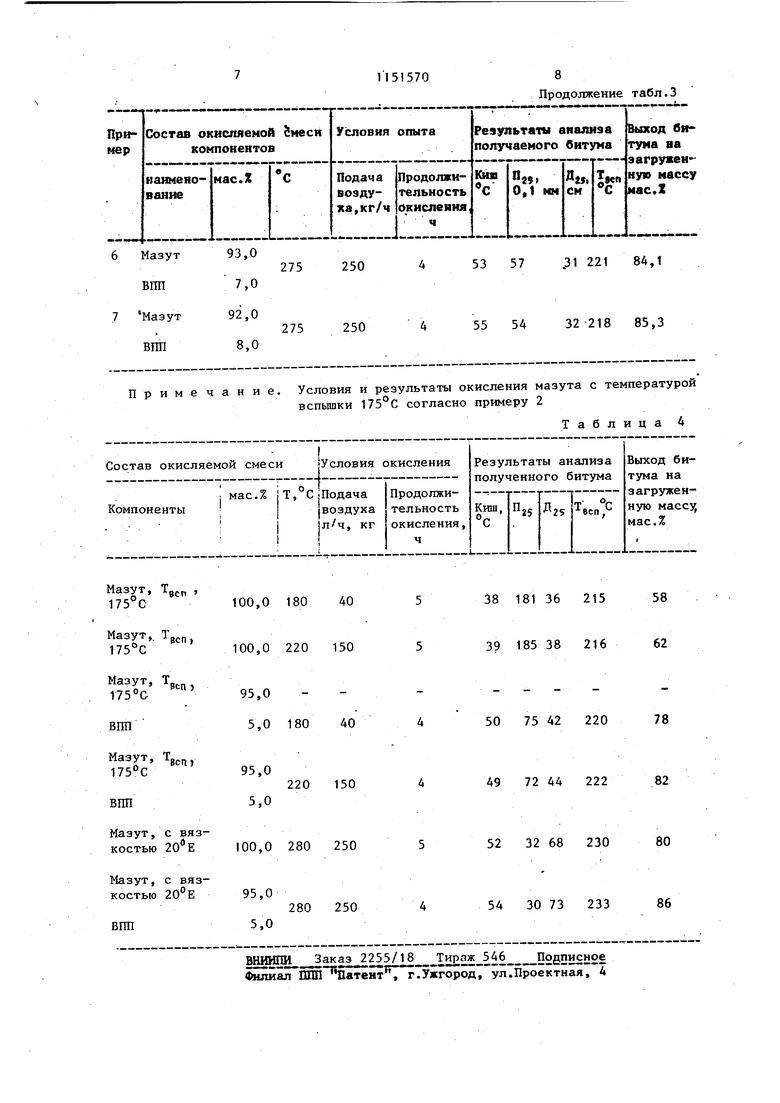

о « Изобретение относится к производ ству окисленных битумов и может быть использовано в нефтяной и неф,теперерабатывающей промышленности. Известен способ получения битумов окислением нефтяных остатков кислородом воздуха. Окисление осуществляют при 180-300 С, расходе воздуха Оу8-А на 1 т сырья, давлении,близком к атмосферному или повышенном в течение 3-24 ч lj , Однако при. этом выход битума зависит от природы сырья, температуры и глубины окисления и не превышает 80 мас.% в пересчете на исходное сырье, что связано с потерями в виде газообразных продуктов реакции. При использовании в качестве сырья мазута выход битума снижается до 50 мас.%. Таким образом, недоста ком данного способа получения окисленных битумов является низкий выход целевого продукта. Известен также способ окисления нефтяных остатков с дробной конденсацией и возвратом сконденсированной тяжелой фракции на окисление. Способ позволяет снизить расход сырья и тем самым увеличить выход битума 2j .. Недостатком этого способа являют ся дополнительные капитальные и энергетические затраты и незначительное увеличение выхода битума. Наиболее близким к изобретению является способ получения битума путем окисления нефтяного остатка кислородом воздуха при повышенной температуре вприсутствии органиче кой добавки - галоидировэнного орга нического соединения, представляюще го собой продукт конденсации гексагалоидциклопентадиена и диенофильно го соединения по Дильсу-Альдеру. Количество органической добавки берется до 90 мас.% на смесь {ЗJ. Недостатком известного способа является низкий выход целевого продукта.. Целью изобретения является увели чение выхода битума. Поставленная цель достигается тем, что согласно способу получения битума путем окисления нефтяного мазута кислородом воздуха при повы-г шенной темЬературе, в качестве орга .икческой добавки используют высококипящие побочные продукты производ02ства изопрена из изобутилена и форм альдепвда со стадии синтеза диметилдиоксана, взятые в количестве 0,5-7 мас.% на окисляемую смесь. Получение битума осуществляют в аппаратах любой конструкции, где обеспечивается хороший контакт реакционной массы с кислородосодержащим газом. В качестве кислородосодержащего газа используют воздух или его смесь с азотом. Окисление осуществляют при 180-280°С и подаче кислородосодержащего газа в количестве от 40 до 300 л/кг-ч на 1 кг сырья, в зависимости от используемого нефтяного остатка. Характеристика остатков продуктов разложения диметилдиоксана на заводах получения изопрена из формальдегида и изобутилена со стадии диметилдиоксана приведены в табл. 1. Способ позволяет увеличить выход битума на 10-20 мас.% и сократить время реакции от 5 до 4 ч. Провед&иие реакции окисления остатков нефтепродуктов до битума в присутствии БПП сопровождаете реакциями полимеризации и поликонденсации. При этом происходит связывание легких углеводородов, что в значительной степени уменьшает их унос. Выход целевого продукта увеличивается за счет уменьшения уноса легких продуктов углеводорода и вхождения компонентов ВПП в состав битума. Сокращение времени окисления сырья объясняется уменьшением индукционного периода реакции под влиянием компонентов ВПП. Пример 1. Окисление мазута Ср 0,964 г/см Т8сп 215°С, В., 0,526 сСт) до битума проводят в лабораторном реакторе, выпЬлненном из термостойкого стекла, оборудованном барботером для распределения воздуха, электрообогрев осуществляют наружной спиралью. В реактор последовательно вводят компоненты исходной смеси: мазут и различные количества ВИЦ производства изопрена из формальдегида и изобутилена. Окисление проводят при 275°С и расходе воздуха 250 л/ч на 1 кг сырья. Используемый в качестве добавки отход производства изопрена диоксановым методом ВПП имеет следующие свойства: плотность 1,09 г/см ,, вязкость 5,68 Ё; температура вспышки,105°С; начало и конец выкипания 20б и 35Ю°С соответственно. По окончании опыта у полученного битума определяют температуры размягчения и вспышки, пенетрацию и дуктильность. Результаты опытов представлены в табл. 2. Пример 2. Окисление мазута (р 0,952, Твсп 175°С, Bv, 0,445 сСт)-проводят в условиях, аналогичных примеру 1. Результаты опытов представлены в табл. 3. В табл. 4 представлены условия окисления нефтяных остатков и полученные результаты при различных интервалах температур, расходах возду ха и других компонентов. Из табл. 4 следует, что предлагаемый способ особенно,эффективен при использовании в качестве сырья легких мазутов, на высоковязких видах нефтяных отходов эффективность несколько ниже. Как видно из приведенных примеро использование добавок ВПП производства изопрена из изобутилена и форм альдегида в количестве от 0,5 до 7,0 мас.% позволяет повысить выход битума на 10-20 мас.% в зависимости от исходного сырья и сократить продолжительность окисления от 5 до 4-х ч., т.е. на 20%, и практически не влияет на выход и свойства полуТаблица 2 704 чаемого битумй. Применение исходного сырья с содержанием ВПП более 8 мас.% отрицательно сказьтаетс;я на температуре вспышки битума и незначительно увеличивает выход целевого продукта. Таблица 1 Продукт Содержание, мас.% 4-Метилоксиэтилен-1,3-диоксан 5(2-Oкcи-2-пpoпил)2 ,3-диоксан 5,7-9 1-Трет-Бутокси-3-метил-3-бутанолДо 9 4-Метил-4-1,3До 9,3 Диоксан 4-Метш1-4-окситетДо 7 рагидропиран 4,4-Диметш1-5-1,3До 2 -диоксан До 100 Тяжелые смолы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1990 |

|

SU1719422A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2235109C1 |

| Способ получения диоксановых спиртов | 1985 |

|

SU1308607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2115691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1998 |

|

RU2132353C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2007 |

|

RU2330008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2013 |

|

RU2532005C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| Способ получения 3-метил-3-бутен-1-ола | 1990 |

|

SU1759827A1 |

СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем окисления нефтяного мазута кислородом воздуха в присутствии органической добавки при повышенной температуре, отличающийс я тем, что, с целью увеличения выхода целевого продукта, в качестве органической добавки используют высококипящие побочные продукты производства изопрена из изобутилена и формальдегида со стадии .синтеза диметилдиоксана, взятые в количестве 0,5-7 мас.% на окисляемую смесь. с

2505411594321773

250541,51634521972,1

250-4431385822376,4

25044710264226х79,8 Примечание. Условия вспьшки

Прдолжение табл.2

Таблица 3

18534 21565,2

18137 21766,4

12162 22170,2

8967 22775,9

6842 2258К8 и результаты окисления мазута с температурой 215°С согласно примеру 1 Примечание. Условия вспышки и результаты окисления мазута с температурой 175°С согласно примеру 2 Таблица А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гун Р.Б | |||

| Нефтяные битумы | |||

| М., Химия, 1973, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-02-22—Подача