Изобретение относится к способу получения диоксановых спиртов (ДС), которые используются в качестве растворителей для лаков и красок, селективных экстрагентов ароматических углеводородов, в качестве полупродуктов для производства пластификаторов и полиэфирных смол, а также добавок к эпоксидным смолам, увеличивающих сопротивляемость на разрыв и эластичность.

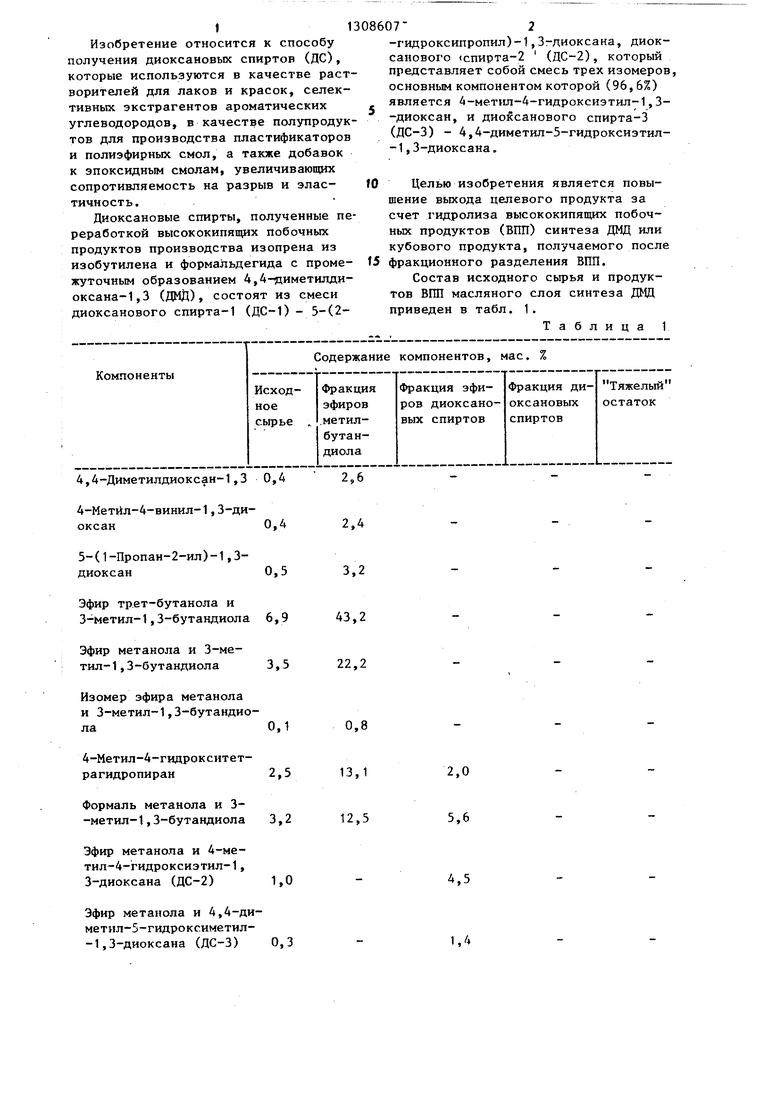

Диоксановые спирты, полученные переработкой высококипящих побочных продуктов производства изопрена из изобутилена и формальдегида с промежуточным образованием 4,4-яиметилди- оксана-1,3 (ДМД), состоят из смеси диоксанового спирта-1 () - 5-(24,4-Диметилдиоксан-1,3

4-Метйл-4-винил-1,3-диоксан

5-(1-Пропан-2-ил)-1,3диоксан

Эфир тр.ет-бутанола и

З-метил-1,3-бутандиола

Эфир метанола и З-метил-1 ,3-бутандиола

Изомер эфира метанола и З-метил-1,3-бутандиола

4-Метил-4-гидрокситетрагидропиран

Формаль метанола и 3-метил-1,3-бутандиола

Эфир метанола и 4-меТИЛ-4-ГИДРОКСИЭТИЛ-1,

3-диоксана (ДС-2)

1,0

Эфир метанола и 4,4-диметил-5-гидрокс.иметил-1,3-диоксана (ДС-3) 0,3

-гидроксипропил)-1,3-диоксана, диоксанового (спирта-2 (ДС-2), который представляет собой смесь трех изомеров, основным компонентом которой (96,6%) является 4-метил-4-ГИДРОКСИЭТШ1-1,3- -диоксан, и диойсанового спирта-3 (ДС-3) - 4,4-диметил-5-гидроксиэтил- -1,3-диоксана,.

Целью изобретения является повышение выхода целевого продукта за счет гидролиза высококипящих побочных продуктов (ВПП) синтеза ДМД или кубового продукта, получаемого после фракционного разделения ВПП.

Состав исходного сьфья и продуктов ВПП масляного слоя синтеза ДМД приведен в табл. 1.

Таблица 1

2,0 5,6

,5 1,4

3-Метил-1,3-бутандиол

Эфир трет-бутанола и ДС-3

Неидентифицированные продукты

Эфир трет-бутанола

и ДС-2

10-Метил-1,3,7-пергид- ро-нафталин

1,3,9-Триоксапиро-(5, 5)-ундекан

5-(2-Гидроксипропил)- -1,3-диоксан (ДС-1)

(4-метил-4-гидрокси- этил-1,3-диоксан) (ДС-2)

18,9

(4,4-диметил-5-гидроксиэтил-1,3-диоксан)

(ДС-3)5,3

Прочие ВПП

29,2

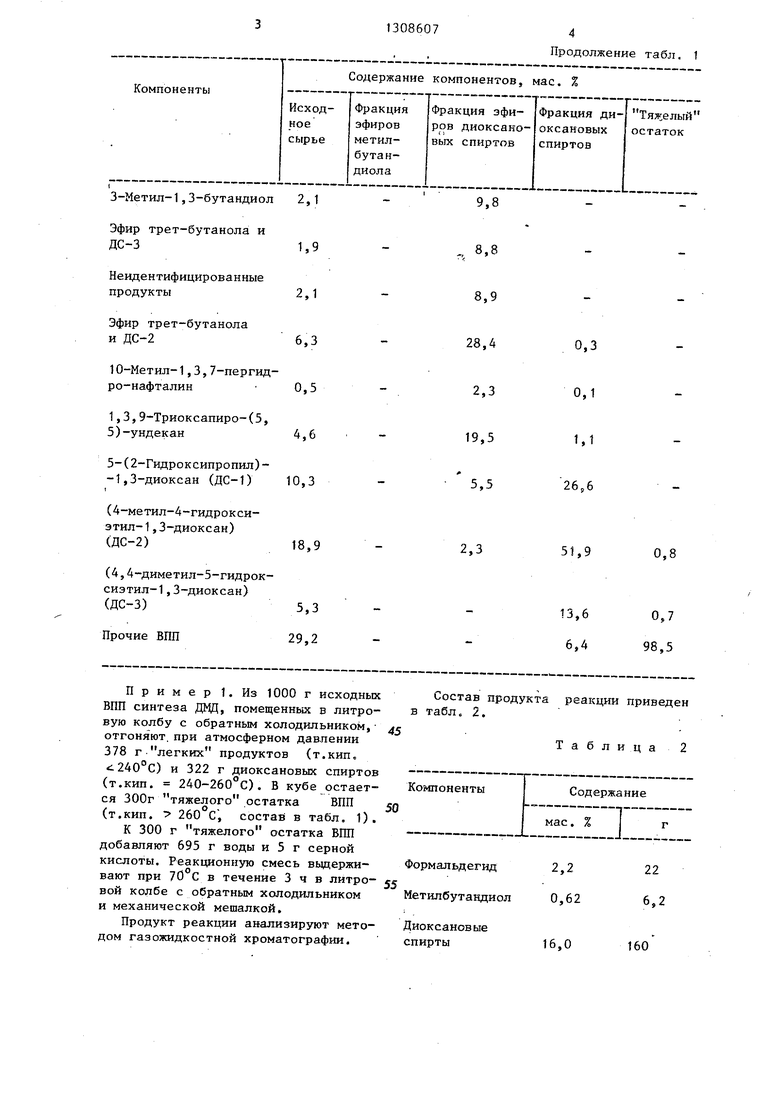

Пример 1. Из 1000 г исходных Состав продукта реакции приведен ВПП синтеза ДВД, помещенных в литро- в табл. 2. вую колбу с обратным холодильником, 45

отгоняют, при атмосферном давленииТаблица 2

378 г легких продуктов (т.кип, i240°C) и 322 г диоксановых спиртов (т.кип. 240-260 с). В кубе остается ЗООг тяжелого остатка ВПП JQ (т.кип. 260 С, состав в табл, 1).

К 300 г тяжелого остатка ВПП добавляют 695 г воды и 5 г серной

кислоты. Реакционную смесь выдержи- Формальдегид 2,2 22 вают при 70 С в течение 3 ч в литро-

вой колбе с обратным холодильником Метилбутандиол 0,62 6,2 и механической мешалкой. ,

Продукт реакции анализируют мето- Диоксановые дом газожидкостной хроматографии. спирты16,0 160

Продолжение табл. 1

51,9

13,6 6,4

0,8

0,7 98,5

7,21

4.6

0,5

72,1

46,0

Остальное

Во избежание сильного смолообразования перед вакуумной ректификацией серную кислоту нейтрализуют эквивалентным количеством едкого натра (нейтрализация необходима только в случае ислользования серной кислоты в качестве катализатора). Ректификацию проводят на лабораторной вакуумной колонке эффективностью 6 теоретических тарелок. Вначале при остаточном давлении 0,0133 МПа и температуре ниже 52 С отгоняют 715 г 2,9%-но- го раствора формальдегида в воде Затем из реакционной смеси при 157 С и остаточном давлении 0 00026 - 6500039 МПа получают 157 г диоксано- вых спиртов.

Суммарный, выход диоксановых спиртов на исходные ВПП синтеза ДМД с учетом предварительного фракционирования и последующего гидролиза тяжелого остатка составляет 47,9%о

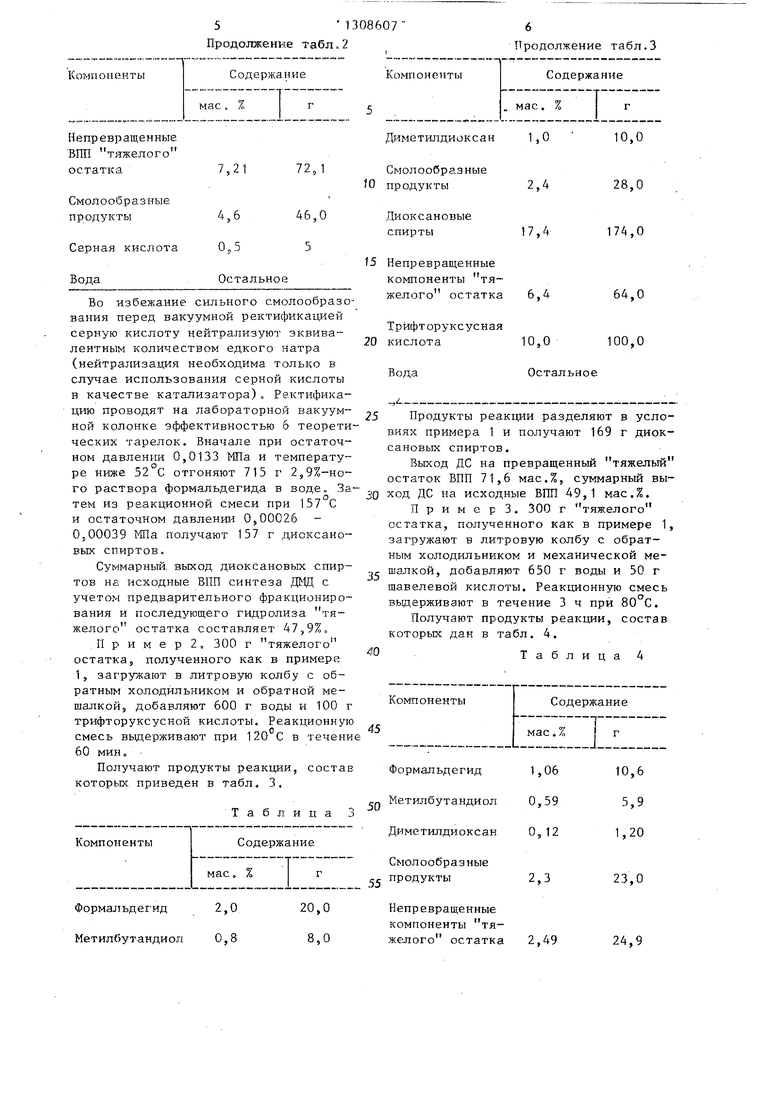

,И Р и м е р 2, 300 г тяжелого остатка, полученного как в примере 1, загружают в литровую колбу с обратным холодильником и обратной мешалкой, добавляют 600 г воды и 100 г трифторуксусной кислоты. Реакционную смесь выдерживают при 120 С в течени 60 мин о

Получают продукты реакции, состав которых приведен в табл, 3.

Таблица 3

Формальдег ид 2,0 Метилбутандиол 0,8

20,0 8,0

Непревращенные компоненты тяжелого остатка 6,4

Трйфторуксусная кислота 10,0

64,0

100,0

Вода

Остальное

Продукты реакции разделяют в условиях примера 1 и получают 169 г диоксановых спиртов.

Выход ДС на превращенный тяжелый остаток ВПП 71,6 мас.%, сз марный выод ДС на исходные ВПП 49,1 мас.%.

П р и м е р 3. 300 г тяжелого остатка, полученного как в примере 1, загружают в литровую колбу с обратным холодильником и механической мешалкой, добавляют 650 г воды и 50 г щавелевой кислоты. Реакционную смесь выдерживают в течение 3 ч при 80 С.

Получают продукты реакции, состав которых дан в табл. 4.

Таблица 4

2,3 23,0

2,49 24,9

Компоненты

Диоксановые спирты

Щавелевая кислота

Вода

713086078

Продолжение табл.4 Продукты реакции разделяют в условиях примера 1 и получают 61 г диок- сановьтх спиртов.

Выход ДС на конвертированные ВПП 5 тяжелого остатка 84,7 мас.%.

Суммарный выход ДС на исходные ВПП 38,3 мас.%, т.е. снияхение темпеСодержаниемас.%

24,1

5,0 Остальное

241,0 50,0

ратуры гидролиза тяжелого остатка ВПП приводит к значительному снижеJO нию выхода целевого продукта.

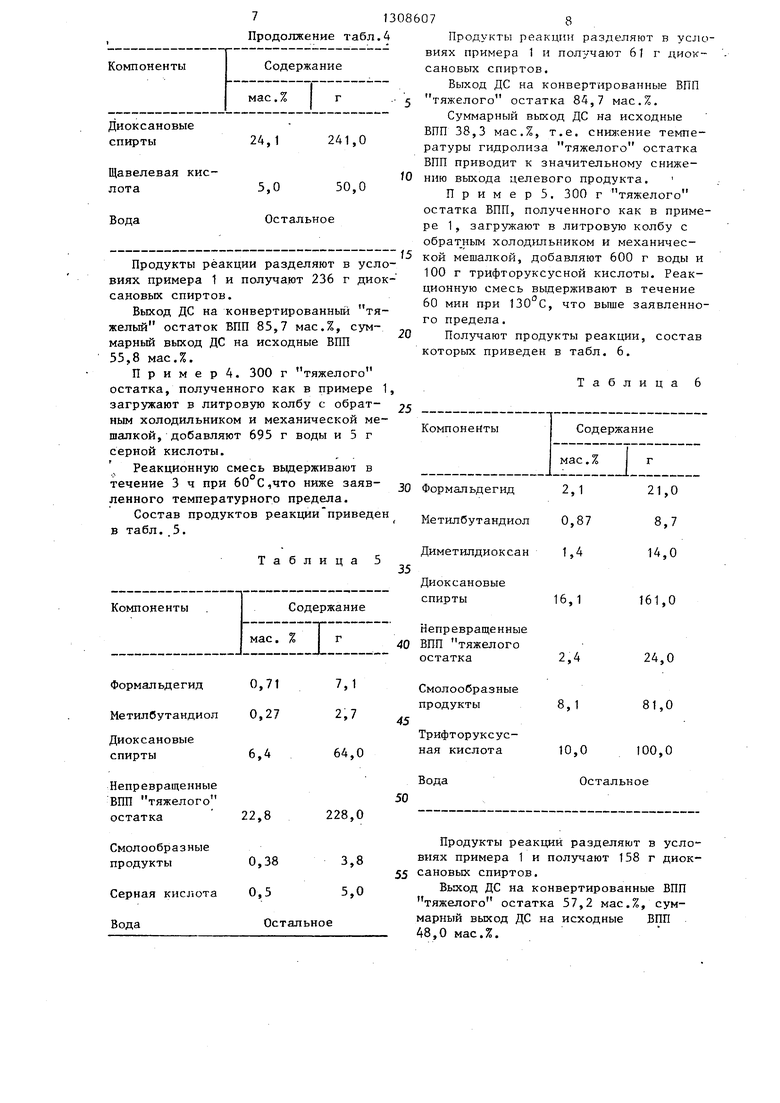

П р и м е р 5. 300 г тяжелого остатка ВПП, полученного как в примере 1, загружают в литровую колбу с обрат ным холодильником и механичес

Продукты реакции разделяют в условиях примера 1 и получают 236 г диок сановых спиртов.

Выход ДС на конвертированный тяжелый остаток ВПП 85,7 мас.%, суммарный выход ДС на исходные ВПП 55,8 мас.%.

П р и м е р 4. 300 г тяжелого остатка, полученного как в примере 1 загружают в литровую колбу с обрат- ным холодильником и механической мешалкой, добавляют 695 г воды и 5 г серной кислоты.

Реакционную смесь вьщерживают в

течение 3 ч при 60°С,что ниже заяв- ленного температурного предела.

Состав продуктов реакции приведен в табл. 5.

22,8

0,38 0,5

228,0

3,8 5,0

Остальное

ратуры гидролиза тяжелого остатка ВПП приводит к значительному снижению выхода целевого продукта.

П р и м е р 5. 300 г тяжелого остатка ВПП, полученного как в примере 1, загружают в литровую колбу с обрат ным холодильником и механической мешалкой, добавляют 600 г воды и 100 г трифторуксусной кислоты. Реак

ционную смесь вьщерживают в течение 60 мин при 130°С, что вьпле заявленного предела.

Получают продукты реакции, состав которых приведен в табл. 6.

Таблица 6

Непревращенные 0 ВПП тяжелого остатка

5

Смолообразные продукты

Трифторуксус- ная кислота

Вода

2,4 8,1 10,0

24,0 81,0

100,0

Остальное

50

Продукты реакций разделяют в условиях примера 1 и получают 158 г диок- сановых спиртов.

Вьзсод ДС на конвертированные ВПП тяжелого остатка 57,2 мас.%, суммарный выход ДС на исходные ВПП 48,0 мас.%.

9130860710

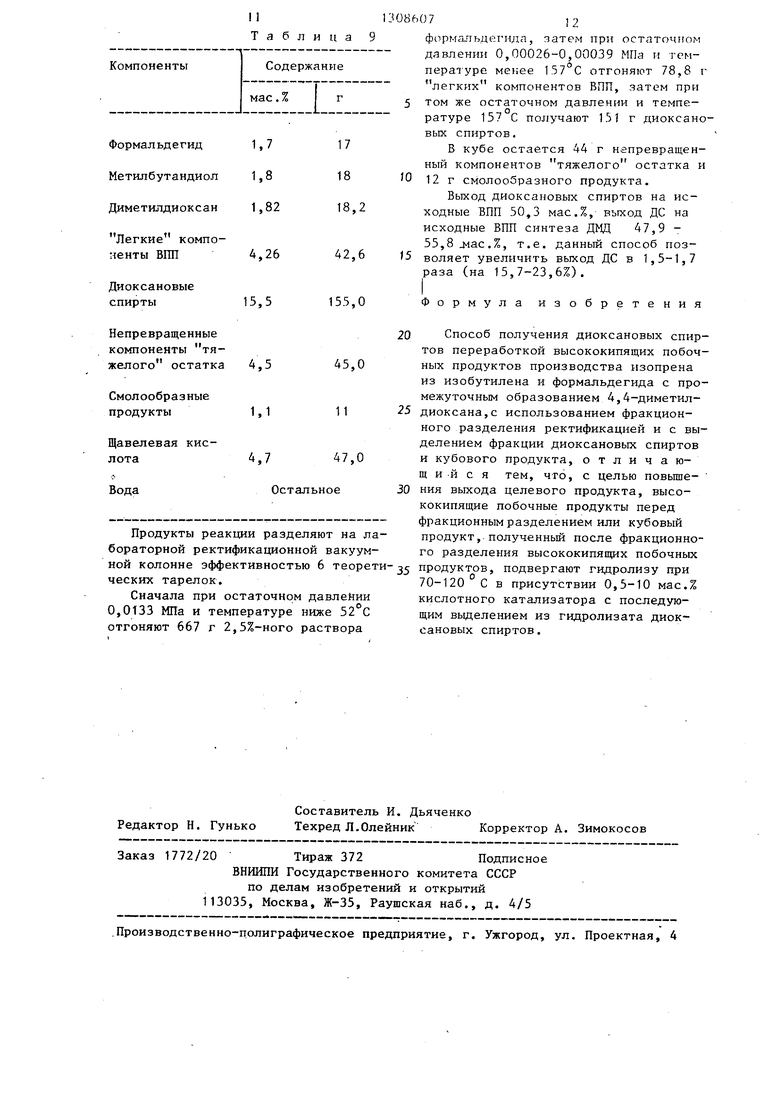

Повышение температуры приводит к циониую смесь выдерживают при 120°С в существенному снижению выхода ДС на течение 60 мин.

превращенные ВГГП и росту образования Получают продукты реакции, состав смолообразных продуктов.которых приведен в табл. 8.

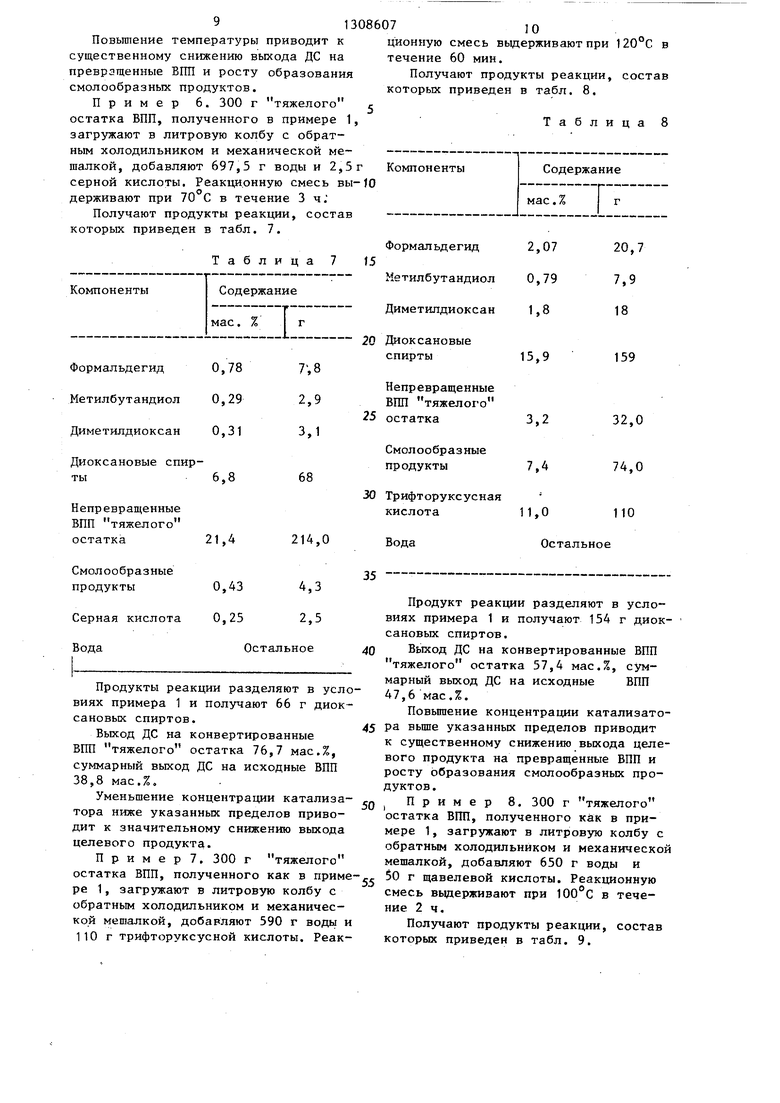

Пример 6. 300 г тяжелого с

остатка ВПП, полученного в примере 1,ТаблицаВ

загружают в литровую колбу с обратным холодильником и механической мешалкой, добавляют 697,5 г воды и 2,5 г Компоненты серной кислоты. Реакционную смесь вы-Ш держивают при 70°С в течение 3 ч;

Получают продукты реакции, состав которых приведен в табл. 7.

Формал ьдегид f5

Метилбутандиол

Компоненты

Таблица 7

Содержание мае. % I г

Диметилдиоксан

2,07 0,79 1,8

20,7

7,9

18

20 Диоксановые

Диоксановые спирты6,8

68

21,4

214,0

0,43 4,3 0,25 2,5 Остальное

Продукты реакции разделяют в уело ВИЯХ примера 1 и получают 66 г диок- сановых спиртов.

Выход ДС на конвертированные ВПП тяжелого остатка 76,7 мас.%, суммарный выход ДС на исходные ВПП 38,8 мас.%,

Уменьшение концентрации катализатора ниже указанных пределов приводит к значительному снижению выхода целевого продукта.

Пример 7. 300 г тяжелого остатка ВПП, полученного как в приме ре 1, загружают в литровую колбу с обратным холодильником и механической мешалкой, добавляют 590 г воды и 110 г трифторуксусной кислоты. Реак

2,07 0,79 1,8

20,7

7,9

18

Диоксановые

спирты 15,9

Непревращенные ВПП тяжелого остатка 3,2

Смолообразные продукты 7,4

Трифторуксусная кислота 11,0

159

32,0 74,0 110

Вода

Остальное

Продукт реакции разделяют в условиях примера 1 и получают 154 г диок- сановых спиртов.

Выход ДС на конвертированные ВПП тяжелого остатка 57,4 мас.%, суммарный выход ДС на исходные ВПП 47,6 мас.%.

Повышение концентрации катализатора вьш1е указанных пределов приводит к существенному снижению выхода целевого продукта на превращенные ВПП и росту образования смолообразных продуктов.

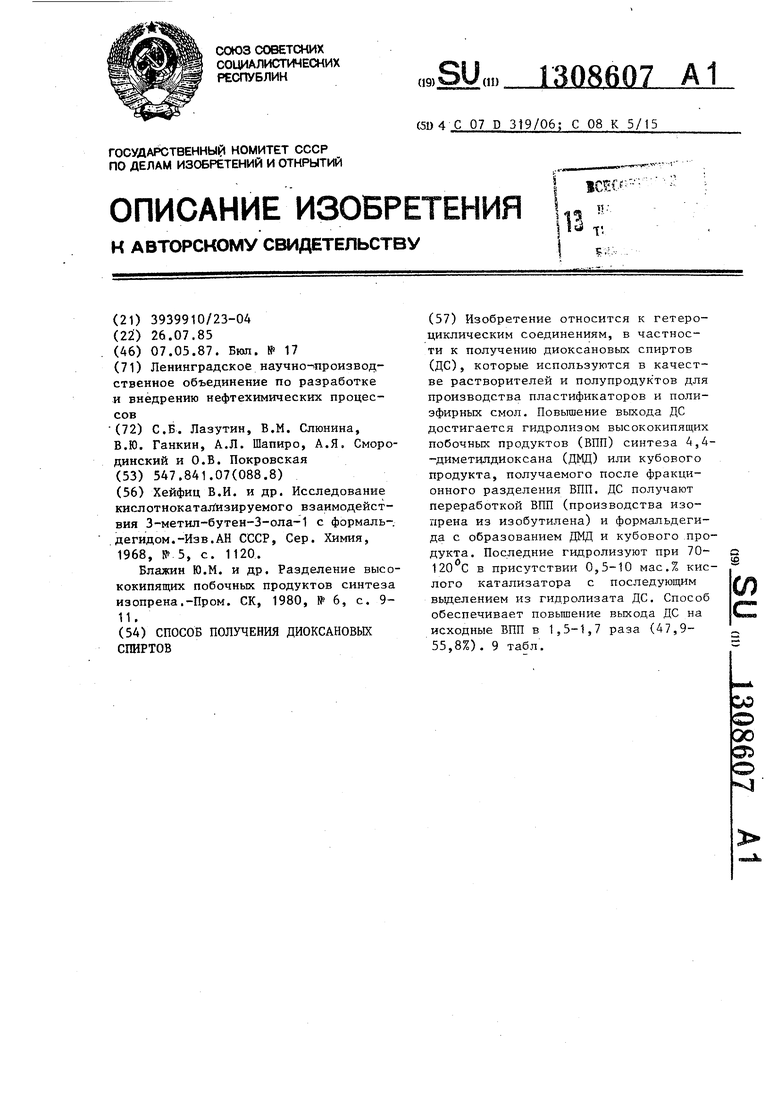

Пример 8. 300 г тяжелого

остатка ВПП, полученного как в примере 1, загружают в литровую колбу с обратным холодильником и механической мешалкой, доба:вляют 650 г воды и 50 г щавелевой кислоты. Реакционную смесь вьщерживают при 100°С в течение 2 ч.

Получают продукты реакции, состав которых приведен в табл. 9.

1.7 1,8 1,82

4,26 15,5

4,5 1,1

17 18 18,2

42,6 155,0

45,0 11

4,7 47,0 Остальное

Продукты реакции разделяют на лабораторной ректификационной вакуумной колонне эффективностью 6 теоретических тарелок.

Сначала при остаточном давлейии 0,ОТЗЗ МПа и температуре ниже 52 С отгоняют 667 г 2,5%-ного раствора

Редактор Н. Гунько

Составитель И. Дьяченко

Техред Л.Олейник Корректор А. Зимокосов

Заказ 1772/20 Тираж 372Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0860712

формальдегида, затем при остаточном давлении 0,00026-0,00039 МПа и температуре менее 157°С отгоняют 78,8 г легких компонентов ВПП, затем при

5 том же остаточном давлении и температуре 157 С получают 151 г диоксано- вых спиртов.

В кубе остается 44 г непревращенный компонентов тяжелого остатка и

О 12 г смолообразного продукта.

Выход диоксановых спиртов на исходные БПП 50,3 мас.%, выход ДС на исходные ВПП синтеза ДМД 47,9 - 55,.%, т.е. данный способ воляет увеличить выход ДС в 1,5-1,7 раза (на 15,7-23,6%).

I Формула

и 3

обретения

Способ получения диоксановых спиртов переработкой высококипящих побочных продуктов производства изопрена из изобутилена и формальдегида с промежуточным образованием 4,4-диметилдиоксана,с использованием фракционного разделения ректификацией и с выделением фракции диоксановых спиртов и кубового продукта, отличающийся тем, что, с целью повьше-

ния выхода целевого продукта, высококипящие побочные продукты перед фракционным разделением или кубовый продукт, полученный после фракционного разделения высококипящих побочных

продуктов, подвергают гидролизу при 70-120 С в присутствии 0,5-10 мас.% кислотного катализатора с последующим выделением из гидролизата диоксановых спиртов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДРЕВЕСИНЫ "БОРОКСАН" | 2013 |

|

RU2513017C1 |

| Способ получения 3-метил-3-бутен-1-ола | 1990 |

|

SU1759827A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 2007 |

|

RU2343140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| Способ флотации угля и графита | 1983 |

|

SU1105240A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

Изобретение относится к гетероциклическим соединениям, в частности к получению диоксановых спиртов (ДС), которые используются в качестве растворителей и полупродук тов для производства пластификаторов и полиэфирных смол. Повышение выхода ДС достигается гидролизом высококипящих побочных продуктов (ВПП) синтеза 4,4- -диметилдиоксана (ДМД) или кубового продукта, получаемого после фракционного разделения ВПП. ДС получают переработкой ВПП (производства изопрена из изобутилена) и формальдегида с образованием ДМД и кубового продукта. Последние гидролизуют при 70- 120 С в присутствии 0,5-10 мас.% кислого катализатора с последующим выделением из гидролизата ДС. Способ обеспечивает повышение выхода ДС на исходные ВПП в 1,5-1,7 раза (47,9- 55,8%). 9 табл. S (Л 0 о 00 оэ о -J

| Хейфиц В.И | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| .дегидом.-Изв.АН СССР, Сер | |||

| Химия, 1968, № 5, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ КОПИРОВАНИЯ | 1923 |

|

SU1120A1 |

| Блажин Ю.М | |||

| и др | |||

| Разделение высококипящих побочных продуктов синтеза изопрена.-Пром | |||

| СК, 1980, № 6, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-05-07—Публикация

1985-07-26—Подача