Изобретение относится к машиностроению и может быть использовано для обработки и контроля цилиндрических деталей имеющих лыску или кольцевую канавку на . контактов электрических соедини- телеи.

Цель изобретения - расширение технологических возможностей автомата и снижение трудоемкости.

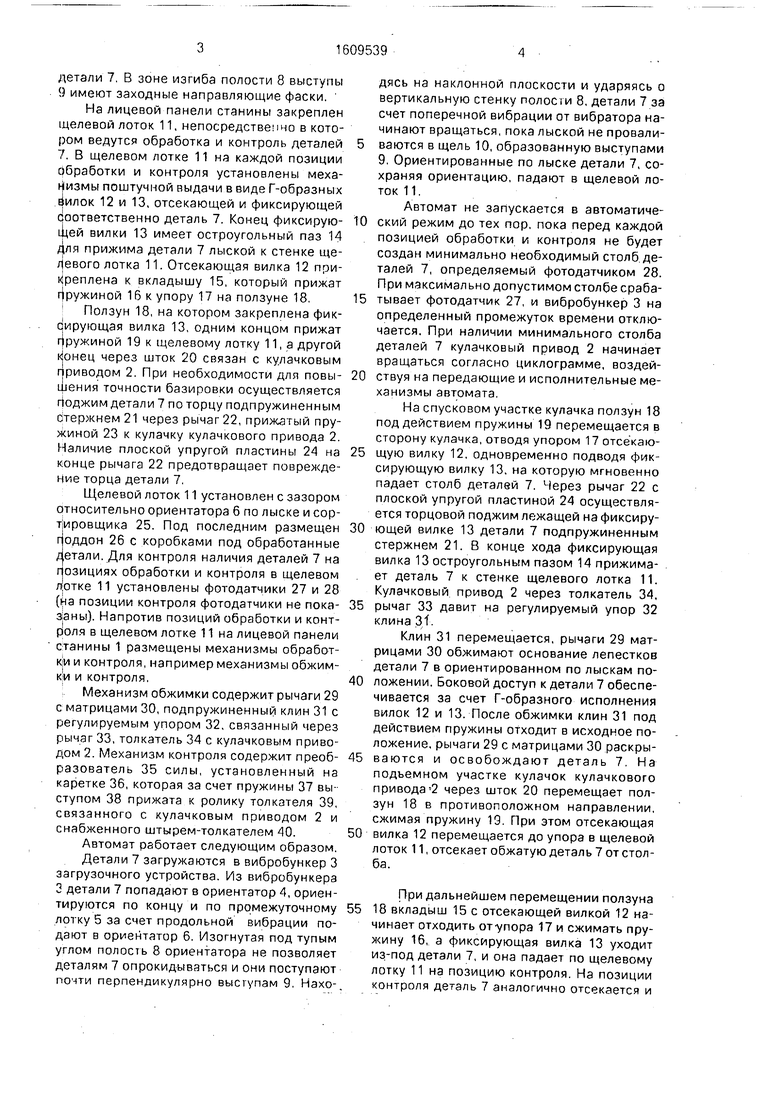

з°бРа «ена принципиальная схема автомата для обработки и контроля

щелевого с механизмом поштучной выдачи; на фиг 3 А- зфиг. Б-Б нТфг г : - - - -Р-Рез

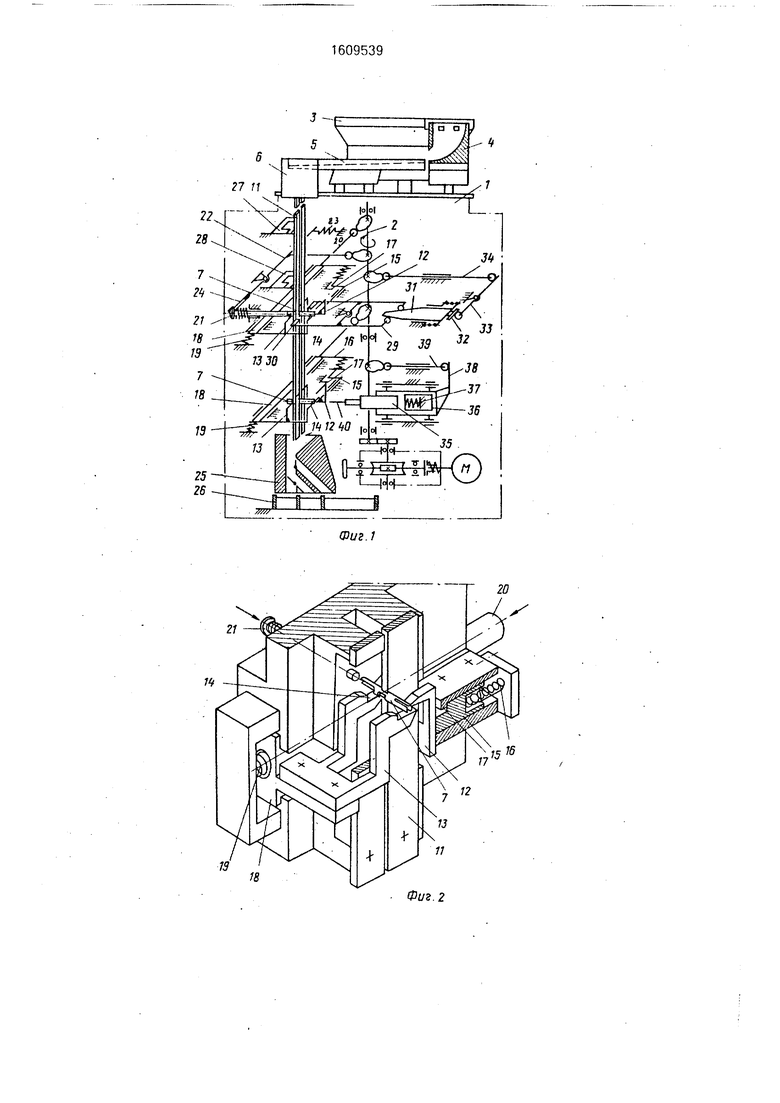

Автомат для обработки и контроля деталей содержит станину 1 с кулачковым приводом 2. На верхней плите станины 1 установлено загрузочное устройство состоящее из вибробункера 3, ориентатора 4 соединенного промежуточным лотком 5 с ориентатором 6 по лыске. Ориентаторы 4 и 6 установлены на вибраторах, создающих поперечные оси детали 7 колебания, а промежуточный лоток 5 - на вибраторе с продольными колебаниями. Ориентатор 6 по

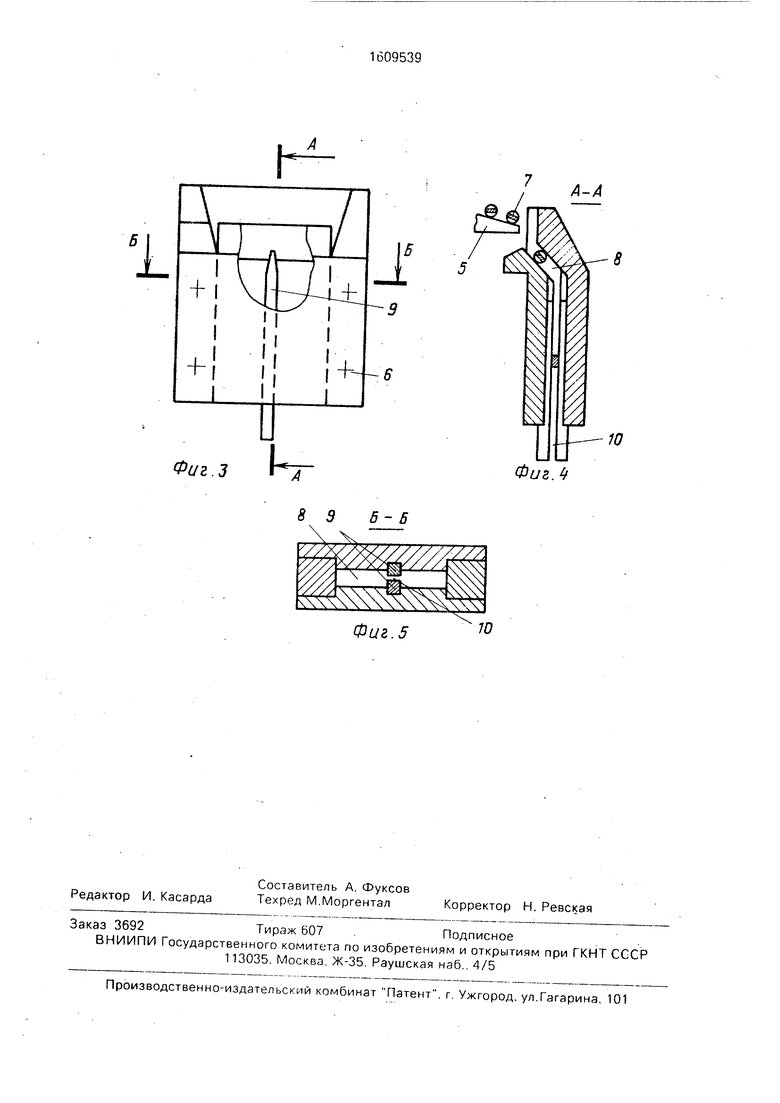

ло с тТяТ ПОД тупым углом полость 8 прямоугольного сечения, по которой возможно свободное прохождение детали 7. Вдоль вертикальных стенок размещены выступы 9, образующие щель 10 под лГски

а

О

ю bi

ю

детали 7, В зоне изгиба полости 8 выступы 9 имеют заходные направляющие фаски.

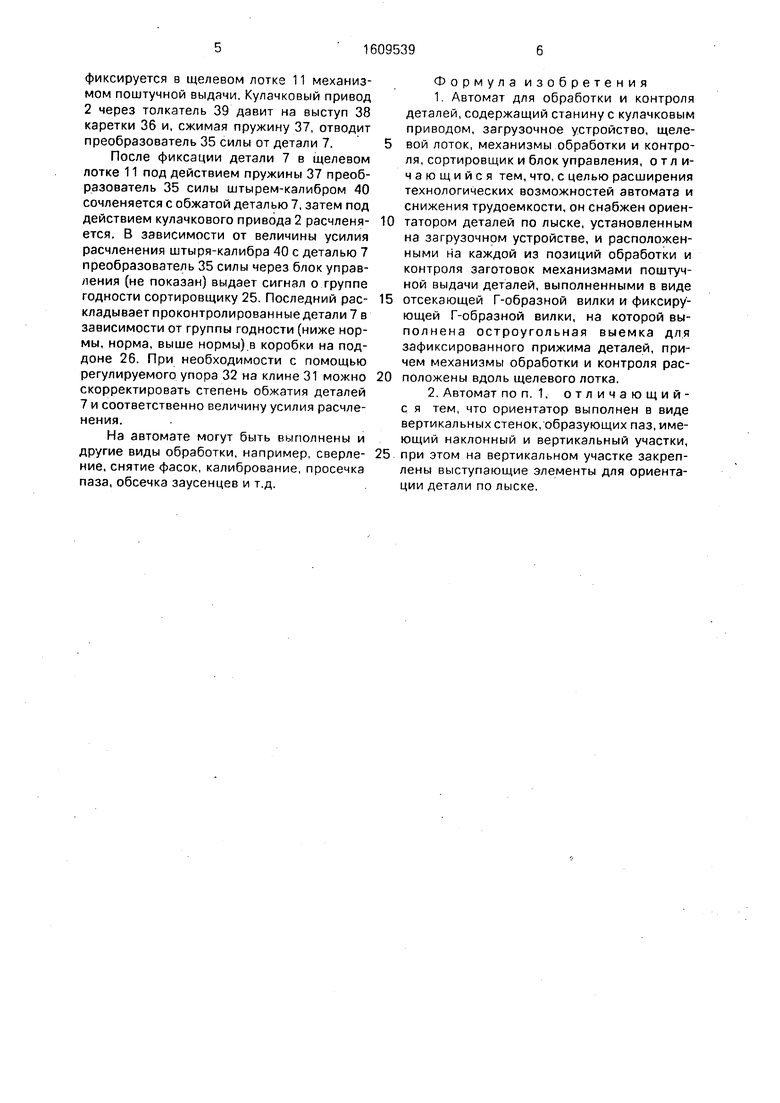

На лицевой панели станины закреплен щелевой лоток 11, непосредственно в котором ведутся обработка и контроль деталей 7. В щелевом лотке 11 на каждой позиции Обработки и контроля установлены меха- н|1измы поштучной выдачи в виде Г-образных йилок 12 и 13, отсекающей и фиксирующей аоответственно деталь 7. Конец фиксирую- фей вилки 13 имеет остроугольный паз 14 4ля прижима детали 7 лыской к стенке ще- 4евого лотка 11. Отсекающая вилка 12 при- Иреплена к вкладышу 15, который прижат г|ружиной 16 к упору 17 на ползуне 18. ; Ползун 18, на котором закреплена фик- с|ирующая вилка 13, одним концом прижат г|ружиной 19 к щелевому лотку 11, а другой Нонец через шток 20 связан с кулачковым Г риводом 2. При необходимости для повышения точности базировки осуществляется г|оджим детали 7 по торцу подпружиненным стержнем 21 через рычаг 22, приж.атый пружиной 23 к кулачку кулачкового привода 2. Наличие плоской упругой пластины 24 на конце рычага 22 предотвращает повреждение торца детали 7.

Щелевой лоток 11 установлен с зазором относительно ориентатора 6 по лыске и сортировщика 25. Под последним размещен годдон 26 с коробками под обработанные детали. Для контроля наличия деталей 7 на гозициях обработки и контроля в щелевом дотке 11 установлены фотодатчики 27 и 28 (йа позиции контроля фотодатчики не пока- з{аны). Напротив позиций обработки и контроля в щелевом лотке 11 на лицевой панели станины 1 размещены механизмы обработ- к|и и контроля, например механизмы обжим- К|И и контроля.

; Механизм обжимки содержит рычаги 29 с матрицами 30, подпружиненный клин 31 с регулируемым упором 32, связанный через рычаг 33, толкатель 34 с кулачковым приводом 2. Механизм контроля содержит преобразователь 35 силы, установленный на каретке 36, которая за счет пружины 37 выступом 38 прижата к ролику толкателя 39, связанного с кулачковым приводом 2 и снабженного штырем-толкателем 40.

Автомат работает следующим образом.

Детали 7 загружаются в вибробункер 3 загрузочного устройства. Из вибробункера 3 детали 7 попадают в ориентатор 4, ориентируются по концу и по промежуточному лотку 5 за счет продольной вибрации подают в ориейтатор 6. Изогнутая под тупым углом полость 8 ориентатора не позволяет деталям 7 опрокидываться и они поступают почти перпендикулярно высгупам 9. Находясь на наклонной плоскости и ударяясь о вертикальную стенку полосги 8, детали 7 за счет поперечной вибрации от вибратора начинают вращаться, пока лыской не провали- 5 ваются в щель 10, образованную выступами 9. Ориентированные по лыске детали 7, сохраняя ориентацию, падают в щелевой лоток 11.

Автомат не запускается в автоматичеЮ ский режим до тех пор, пока перед каждой позицией обработки и контроля не будет создан минимально необходимый столб, деталей 7, определяемый фотодатчиком 28. При максимально допустимом столбе сраба15 тывает фотодатчик 27, и вибробункер 3 на определенный промежуток времени отключается. При наличии минимального столба деталей 7 кулачковый привод 2 начинает вращаться согласно циклограмме, воздей20 ствуя на передающие и исполнительные механизмы автомата.

На спусковом участке кулачка ползун 18 под действием пружины 19 перемещается в сторону кулачка, отводя упором 17 отсёкаю25 щую вилку 12, одновременно подводя фиксирующую вилку 13, на которую мгновенно падает столб деталей 7. Через рычаг 22 с плоской упругой пластиной 24 осуществляется торцовой поджим лежащей на фиксиру30 ющей вилке 13 детали 7 подпружиненным стержнем 21. В конце хода фиксирующая вилка 13 остроугольным пазом 14 прижимает деталь 7 к стенке щелевого лотка 11. Кулачковый привод 2 через толкатель 34,

35 рычаг 33 давит на регулируемый упор 32 клина ЗЛКлин 31 перемещается, рычаги 29 матрицами 30 обжимают основание лепестков детали 7 в ориентированном по лыскам по40 ложении. Боковой доступ к детали 7 обеспечивается за счет Г-образного исполнения вилок 12 и 13. После обжимки клин 31 под действием пружины отходит в исходное положение, рычаги 29 с матрицами 30 раскры45 ваются и освобождают деталь 7. На подъемном участке кулачок кулачкового привода 2 через шток 20 перемещает ползун 18 в противоположном направлении, сжимая пружину 19. При этом отсекающая

50 вилка 12 перемещается до упора в щелевой лоток 11, отсекает обжатую деталь 7 от столба.

При дальнейшем перемещении ползуна 55 18 вкладыш 15 с отсекающей вилкой 12 начинает отходить от-упора 17 и сжимать пружину 16, а фиксирующая вилка 13 уходит из.-под детали 7, и она падает по щелевому лотку 11 на позицию контроля. На позиции контроля деталь 7 аналогично отсекается и

фиксируется в щелевом лотке 11 механизмом поштучной выдачи. Кулачковый привод 2 через толкатель 39 давит на выступ 38 каретки 36 и, сжимая пружину 37, отводит преобразователь 35 силы от детали 7.

После фиксации детали 7 в щелевом лотке 11 под действием пружины 37 преобразователь 35 силы штырем-калибром 40 сочленяется с обжатой деталью 7, затем под действием кулачкового привода 2 расчленя- ется. В зависимости от величины усилия расчленения штыря-калибра 40 с деталью 7 преобразователь 35 силы через блок управления (не показан) выдает сигнал о группе годности сортировщику 25. Последний рас- кладывает проконтролированные детали 7 в зависимости от группы годности (ниже нормы, норма, выше нормы).в коробки на поддоне 26. При необходимости с помощью регулируемого упора 32 на клине 31 можно скорректировать степень обжатия деталей 7 и соответственно величину усилия расчленения.

На автомате могут быть выполнены и другие виды обработки, например, сверле- ние, снятие фасок, калибрование, просечка паза, обсечка заусенцев и т.д.

Формула изобретения 1. Автомат для обработки и контроля деталей, содержащий станину с кулачковым приводом, загрузочное устройство, щелевой лоток, механизмы обработки и контроля, сортировщик и блок управления, отличающийся тем, что, с целью расширения технологических возможностей автомата и снижения трудоемкости, он снабжен ориен- татором деталей по лыске, установленным на загрузочном устройстве, и расположенными на каждой из позиций обработки и контроля заготовок механизмами поштучной выдачи деталей, выполненными в виде отсекающей Г-образной вилки и фиксирующей Г-образной вилки, на которой выполнена остроугольная выемка для зафиксированного прижима деталей, причем механизмы обработки и контроля расположены вдоль щелевого лотка.

2. Автомат по п. 1, отличающий- с я тем, что ориентатор выполнен в виде вертикальных стенок, образующих паз, имеющий наклонный и вертикальный участки, при этом на вертикальном участке закреплены выступающие элементы для ориентации детали по лыске.

П Л

Изобретение относится к машиностроению, в частности к оборудованию для обработки и контроля контактов электрических соединителей. Цель изобретения - расширение технологических возможностей автомата. Автомат содержит станину с кулачковым приводом, вибробункер, ориентатор по концу детали, щелевой лоток, механизм обработки, например обжимки и контроля, сортировщик и блок управления. Устройство содержит также ориентатор по лыске, установленный на вибраторе, создающем колебания, поперечные оси детали, и на каждой позиции обработки и контроля механизмы поштучной выдачи в виде двух Г-образных вилок, отсекающей и фиксирующей соответственно деталь в щелевом лотке. Вдоль последнего на станине расположены механизмы обработки и контроля. Фиксирующая вилка имеет остроугольный паз, прижимающий деталь лыской к стенке щелевого лотка. Ориентатор по лыске выполнен в виде изогнутой под тупым углом полости прямоугольного сечения, вдоль вертикальных стенок которой размещены выступы, образующие щель под лыски детали. Автомат позволяет обрабатывать детали с лысками на нескольких технологических операциях одновременно с минимальными затратами времени на передачу с одной позиции на другую. 1 з.п. ф-лы, 5 ил.

21

19

1В

20

П

Фиг. 2

Фаг.з

А-4

-/ т

Фиг.

Фиг.5

Авторы

Даты

1990-11-30—Публикация

1988-10-25—Подача