ел

оо

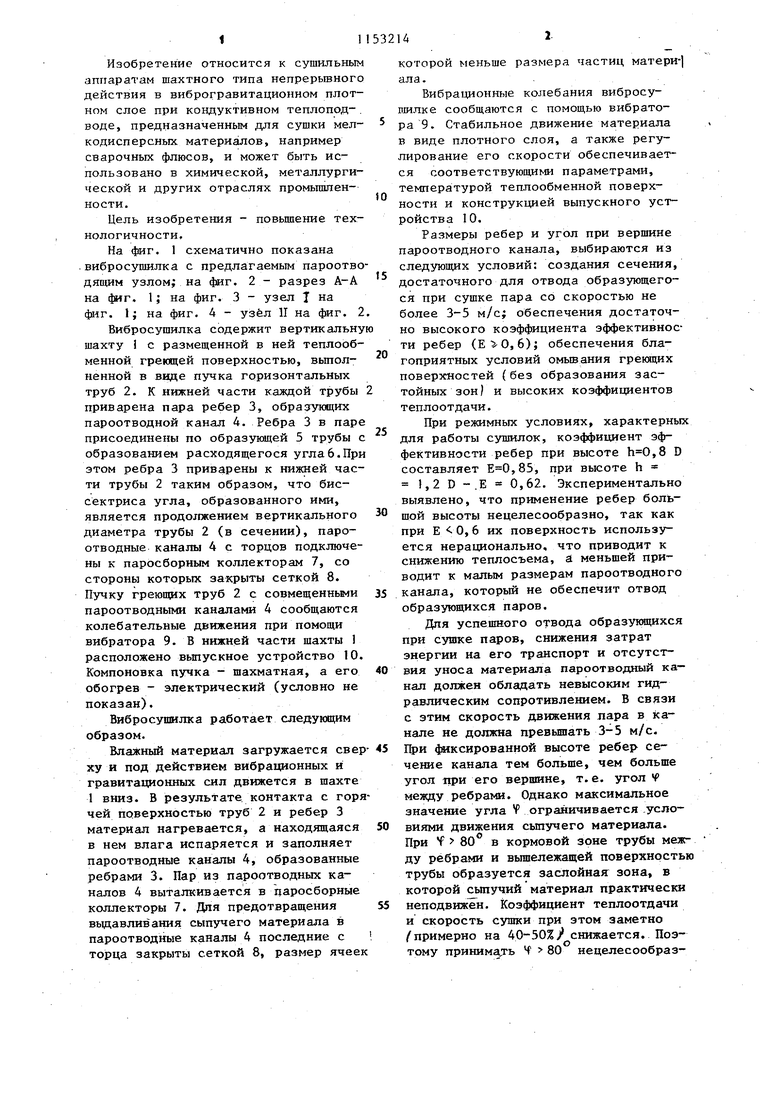

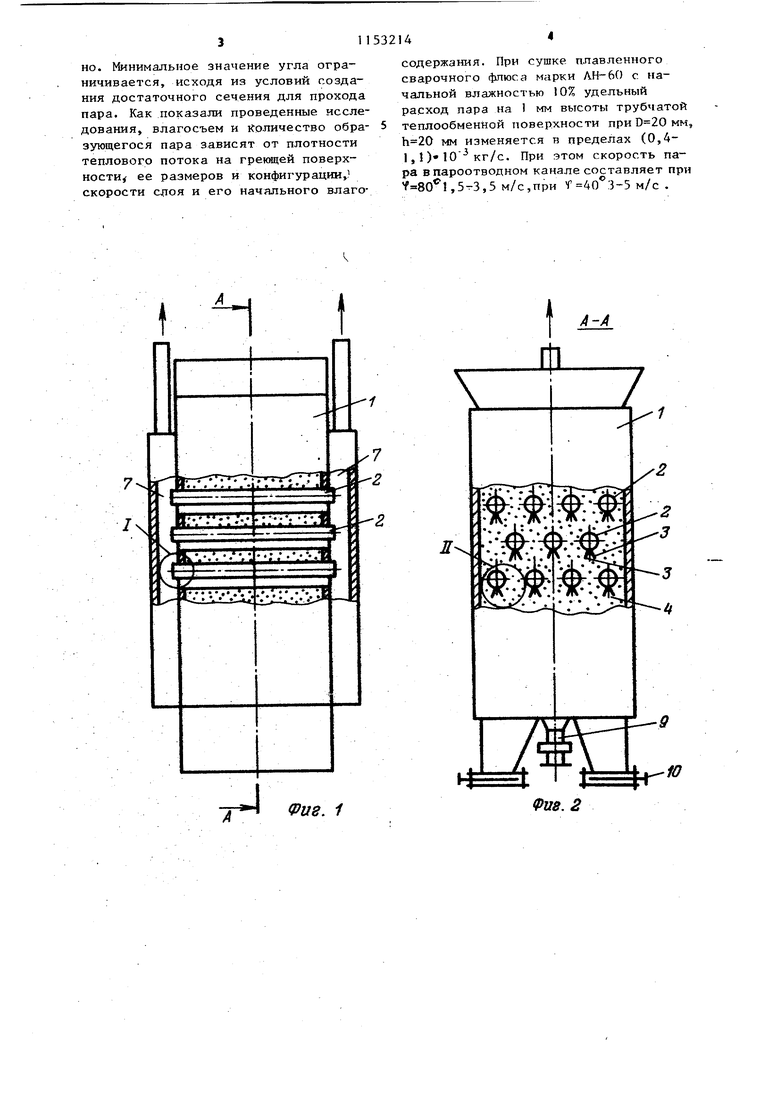

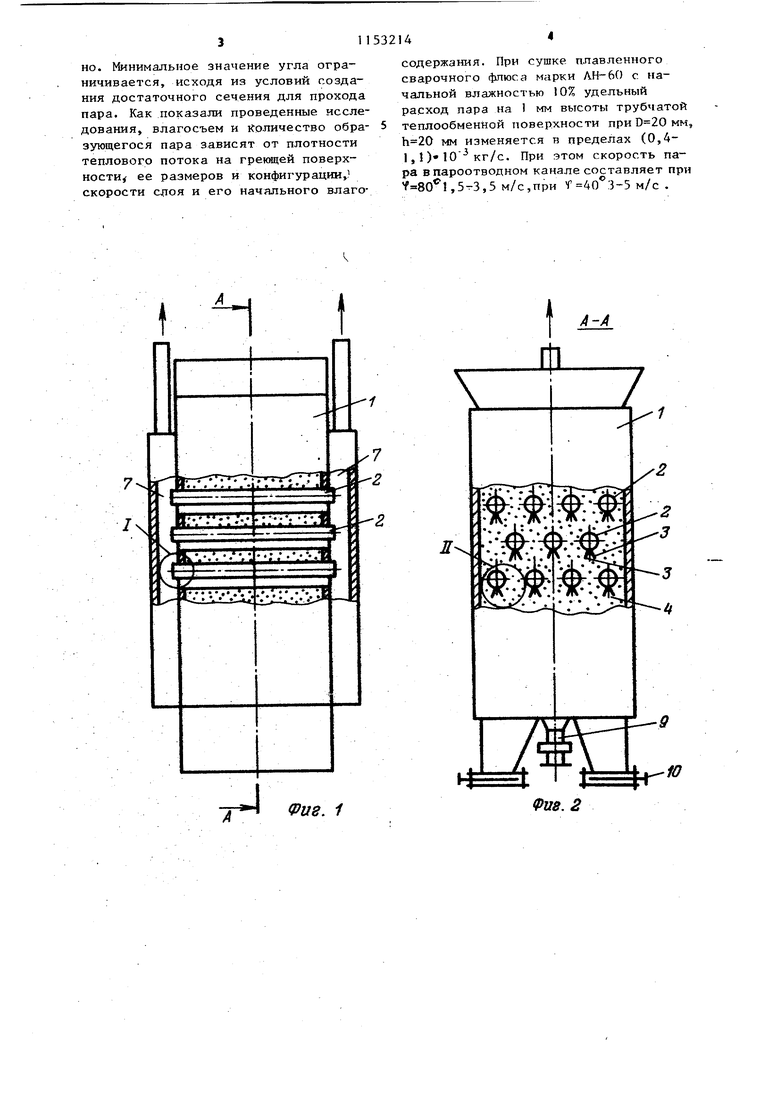

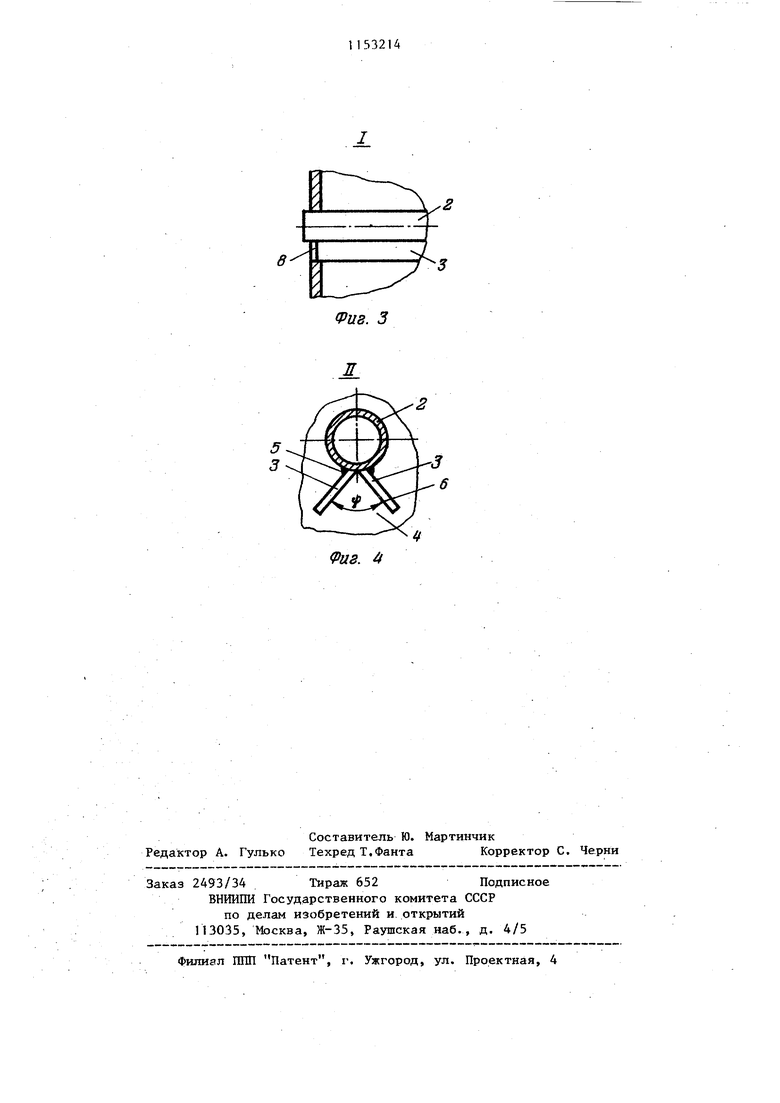

1чэ Изобретение относится к сушильным аппаратам шахтного типа непрерьшног действия в виброгравитационном плот ном слое при кондуктивном теплопрдводе, предназначенным для сушки мелкодисперсных материалов, например сварочных флюсов, и может быть использовано в химической, металлургической и других отраслях промышленности. Цель изобретения - повьшение технологичности. На фиг. 1 схематично показана вибросушилка с предлагаемым пароотво дяшим узлом; на иг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фкг. 1; на фиг. 4 - узел II на фиг. 2 Вибросушилка содержит вертикальну шахту с размещенной в ней теплообменной греющей поверхностью, вьшолненной в виде пучка горизонтальных труб 2. К нижней части каждой трубы приварена пара ребер 3, образующих пароотводной канал 4. Ребра 3 в паре присоединены по образующей 5 трубы с образованием расходящегося угла6.При этом ребра 3 приварены к нижней части трубы 2 таким образом, что биссектриса угла, образованного ими. является продолжением вертикального диаметра трубы 2 (в сечении), пароотводные каналы 4 с торцов подключены к паросборным коллекторам 7, со стороны которых закрыты сеткой 8. Пучку греющих труб 2 с совмещенньии пароотводными каналами 4 сообщаются колебательные движения при помощи вибратора 9. В нижней части шахты 1 расположено выпускное устройство 10. Компоновка пучка - шахматная, а его обогрев - электрический (условно не показан). Вибросушилка работает следуюпщм образом. Влажный материал загружается свер ху и под действием вибрационных и гравитационных сил движется в шахте 1 вниз. В результате контакта с горя чей поверхностью труб 2 и ребер 3 материал нагревается, а находящаяся в нем влага испаряется и заполняет пароотводные каналы 4, образованные ребрами 3. Пар из пароотводных каналов 4 выталкивается в паросборные коллекторы 7. Для предотвращения выдавливания сыпучего материала в пароотводные каналы 4 последние с торца закрыты сеткой 8, размер ячеек которой меньше размера частиц матери- ала. Вибрационные колебания вибросумилке сообщаются с помощью вибратора 9. Стабильное движение материала в виде плотного слоя, а также регулирование его скорости обеспечивается соответствующими параметрами, температурой теплообменной поверхности и конструкцией выпускного устройства 10. Размеры ребер и угол при вершине пароотводного канала, выбираются из следующих условий: создания сечения, достаточного для отвода образующегося при сушке пара со скоростью не более 3-5 м/с; обеспечения достаточно высокого коэффициента эффективности ребер (,6); обеспечения благоприятных условий омывания грекяцих поверхностей (без образования застойных зон) и высоких коэффициентов теплоотдачи. При режимных условиях, характерных для работы сушилок, коэффициент эффективности ребер при высоте ,8 D составляет ,85, при вьюоте h 1,2 D -.Е 0,62. Экспериментально выявлено, что применение ребер большой высоты нецелесообразно, так как при Е .0,6 их поверхность используется нерационально, что приводит к снижению теплосъема, а меньшей приводит к малым размерам пароотводного канала, который не обеспечит отвод образующихся паров. Для успешного отвода образукмцихся при сушке паров, снижения затрат энергии на его транспорт и отсутствия уноса материала пароотводный канал должен обладать невысоким гидравлическим сопротивлением. В связи с этим скорость движения лара в канале не должна превышать 3-5 м/с. При фиксированной высоте ребер сечение канала тем больше, чем больше угол при его вершине, т.е. угол Ч между ребрами. Однако максимальное значение угла ограничивается .условиями движения сыпучего материала. При Y 80 в кормовой зоне трубы между ребрами и вышележащей поверхностью трубы образуется заспойная зона, в которой сыпучий материал практически неподвижен. Коэффициент теплоотдачи и скорость сушки при этом заметно примерно на 40-50%J снижается. Поэтому принималь Ч 80 нецелесообразно. Минимальное значение угла ограничивается, исходя из условий созда ния достаточного сечения для прохода пара. Как показали проведенные исследования, влагосъем и количество образующегося пара зависят от плотности теплового потока на грекнцей поверхности ее размеров и конфигурации,) скорости слоя и его начального влагосодержания. При сушке плавленного сварочного флюса марки ЛН-6() с начальной влажностью 10% удельный расход пара на 1 мм высоты трубчатой теплообменной поверхности при мм, мм изменяется в пределах (0,41,)10 кг/с. При этом скорость пара в пароотводном канале составляет при ,5-3,5 м/с,при Т 40 з-5м/с .

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибросушилка для мелкодисперсных материалов | 1977 |

|

SU659862A2 |

| Вибросушилка для мелкодисперсных материалов | 1973 |

|

SU515918A1 |

| Вибросушилка для мелкодисперсныхМАТЕРиАлОВ | 1978 |

|

SU813100A2 |

| Вибросушилка для мелкодисперсныхМАТЕРиАлОВ | 1979 |

|

SU823795A2 |

| Вибросушилка для мелкодисперсных материалов | 1983 |

|

SU1174707A2 |

| Вибросушилка для мелкодисперсных материалов | 1976 |

|

SU567922A2 |

| Вибросушилка для мелкодисперсных материалов | 1980 |

|

SU892162A2 |

| Установка для сушки сыпучих материалов | 1985 |

|

SU1322049A1 |

| Шахтный воздухоохладитель | 1982 |

|

SU1039620A1 |

| АТОМНАЯ ПАРОПРОИЗВОДЯЩАЯ УСТАНОВКА | 2009 |

|

RU2410776C1 |

1. ПАРООТВОДЯЩИЙ УЗЕЛ ШАХТНОЙ ВИБРОСУЦИЛКИ, содержащий прикрепленную к нижней части кахдой греющей трубы пару ребер, образующих открытый снизупароотводной канал, подключенный с торцов к вертикальным паросборным коллекторам, отличающийся тем, что, с целью повьтения технологичности, оба ребра в паре присоединены к трубе по одной ее нижней образующей с образованием расходящегося угла 40-80 и имеют высоту составляющую 0,83-1,25 диаметра трубы. 2. Узел по п. 1, отличающийся тем, что канал в местах подключения к коллекторам снабжен защитной сеткой.

4Фив, 2

(PU8. 3

| Вибрационная сушка для мелкодисперсных материалов | 1975 |

|

SU517769A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Вибросушилка для мелкодисперсных материалов | 1973 |

|

SU515918A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-04-30—Публикация

1983-09-26—Подача