(54) ВИБРОСУШИЛКА ДЛЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибросушилка для мелкодисперсных материалов | 1976 |

|

SU597905A1 |

| Пароотводящий узел шахтной вибросушилки | 1983 |

|

SU1153214A1 |

| Вибросушилка для мелкодисперсных материалов | 1977 |

|

SU659862A2 |

| Вибросушилка для мелкодисперсных материалов | 1983 |

|

SU1174707A2 |

| Вибросушилка для мелкодисперсныхМАТЕРиАлОВ | 1978 |

|

SU813100A2 |

| Вибрационная сушка для мелкодисперсных материалов | 1975 |

|

SU517769A1 |

| Вибросушилка для мелкодисперсных материалов | 1976 |

|

SU567922A2 |

| Вибросушилка для мелкодисперсныхМАТЕРиАлОВ | 1979 |

|

SU823795A2 |

| Вибросушилка | 1979 |

|

SU787849A1 |

| Вибросушилка для мелкодисперсных материалов | 1973 |

|

SU515918A1 |

I

Изобретение огнбснтся к сушильным аппаратам непрерывного действия в ви6рог{твитационном плотном слое при кондуктивном подводе тепла и предназначено для сушки мелкодисперсных материалов, например флюоритового концентрата, абразивных порошков н др.

Известны виброгравитащсонные сушилки для мелкодисперсных материалов, содержащие вертикальную шахту с размещенной в ней теплообменной поверхностью, устройства для отвода выделившегося из высушиваемого материала пара, для загрузки и вьп-рузки материала, а также вибрационный орган. При этом устройство для отвода пара вьшолнено в виде канала, совмещенного с теплопередающей поверхностью. Внбрационнь1е действия, создающие условия для стабильного движешш материала в виде плотного слоя, возникают в результате вибрации теплообменной поверхности 1.

Однако эти сушилки имеют сравнительно низкий КПД.

Известны также вибросугшшки, в которых для повышения теплового КПД утилизируется часть тепла образующихся паров. В згих вибросушилках под тегаюобменной поверхностью расположен дополнительный пучок, состоящий из тепловых труб 2.

Общим в указанных суишлках является принцип кондуктивной сушки мелкодисперсных материалов в внброгравитационном слое, а различие заключается в организации отвода

10 образующихся паров и способе передачи слою вибрационных воздействий. Пршащпиальные трудности, заключаюошеся в организации стабильного движения материала и равномерного отвода, в этих сушилках разрешены.

15

Недостатком известных сушилок является сравиительно низкая интенсивность тепломассообмена, связанная с характером омывання цилиндрических труб теплообменной поверхности в поперечном потоке зернистого мате30риала.-В лобовой части труб образуется за стойная зона малоподвихшого материала, в кормовой - зона отрыва. Указанные зоны практически исключены из теплообмена.

Наличие обтекаемого герметичного отсека в лобовой зоне, а также виброзондов, в определе1шой мере может улучшить условия омывания, но приведет, к значительным конструктивным и эксплуатационным усложнениям.

По основному авт.св. № 597905 известна , вибросушилка для мелкодисперсных материалов, содержащая вертикальную шахту с размещенными в ней теплообменниками в виде полых труб, между которыми установлены вибрирующие паросборники. Паросборники связаны с вибратором штангами, расположенными в пароотводящих патрубках с наружной стороны шахты 3.

Цель изобретения - интенсификация тепломассообмена и улучшение условий отвода пара путем тангенциального нагнетания части теплоносителя в количестве 4-6% общего расхода из полостей теплообменника в основание застойной зоны материала.

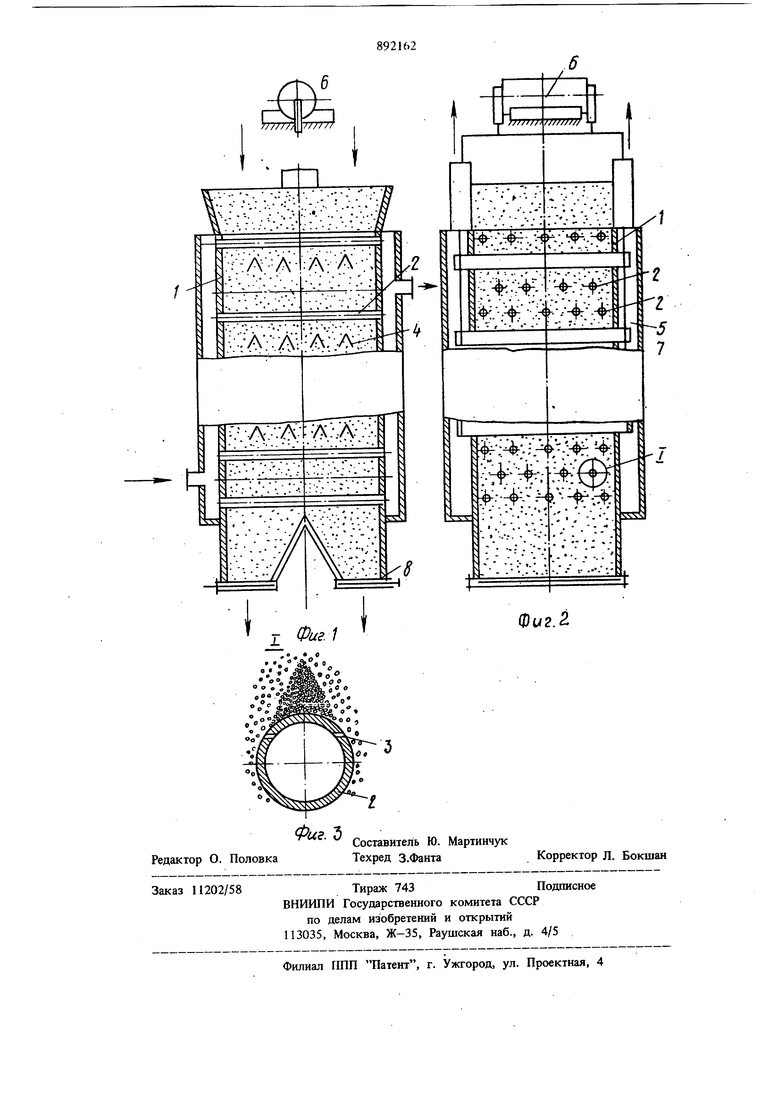

Цель достигается тем, что в верхней части каждой трубы теплообменника выполнены отверстия, расположенные вдоль образующей трубы под углом 20-25° от лобовой точки, причем шаг между отверстиями равен 2-2,5 их диаметра.

Кроме разрушения застойной зоны, нагнетание части теплоносителя в движущийся слой улуииает условия фильтрации пара. в направлении паросборников.

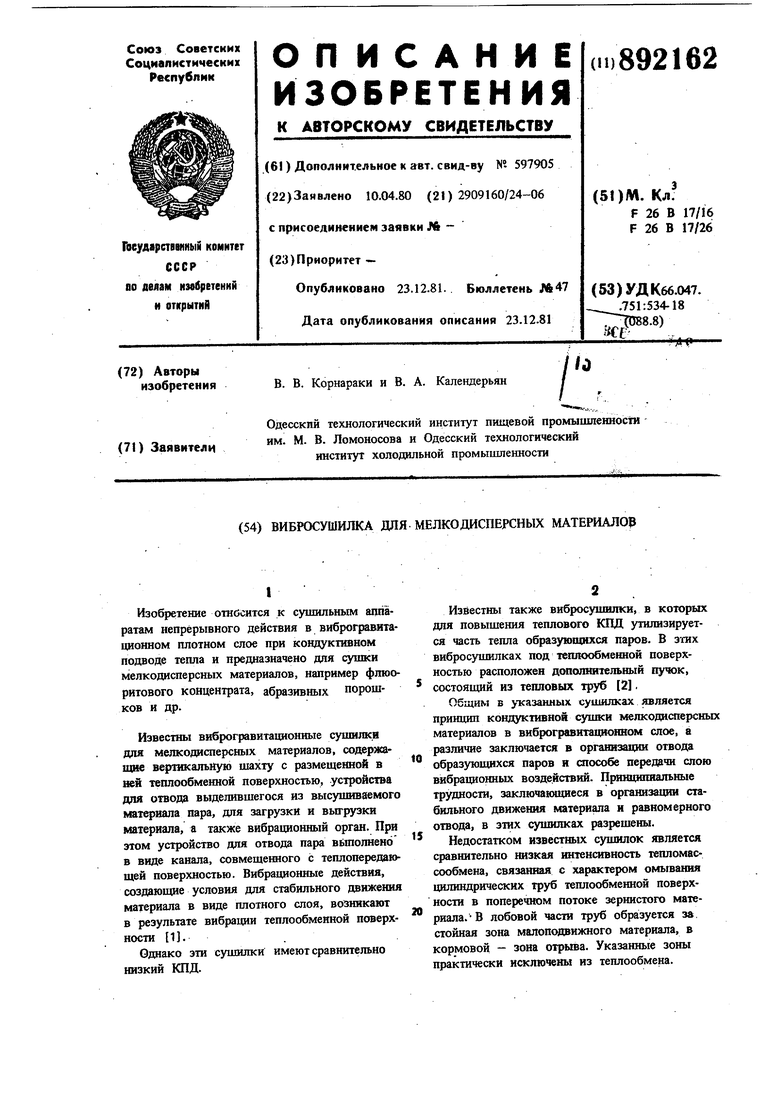

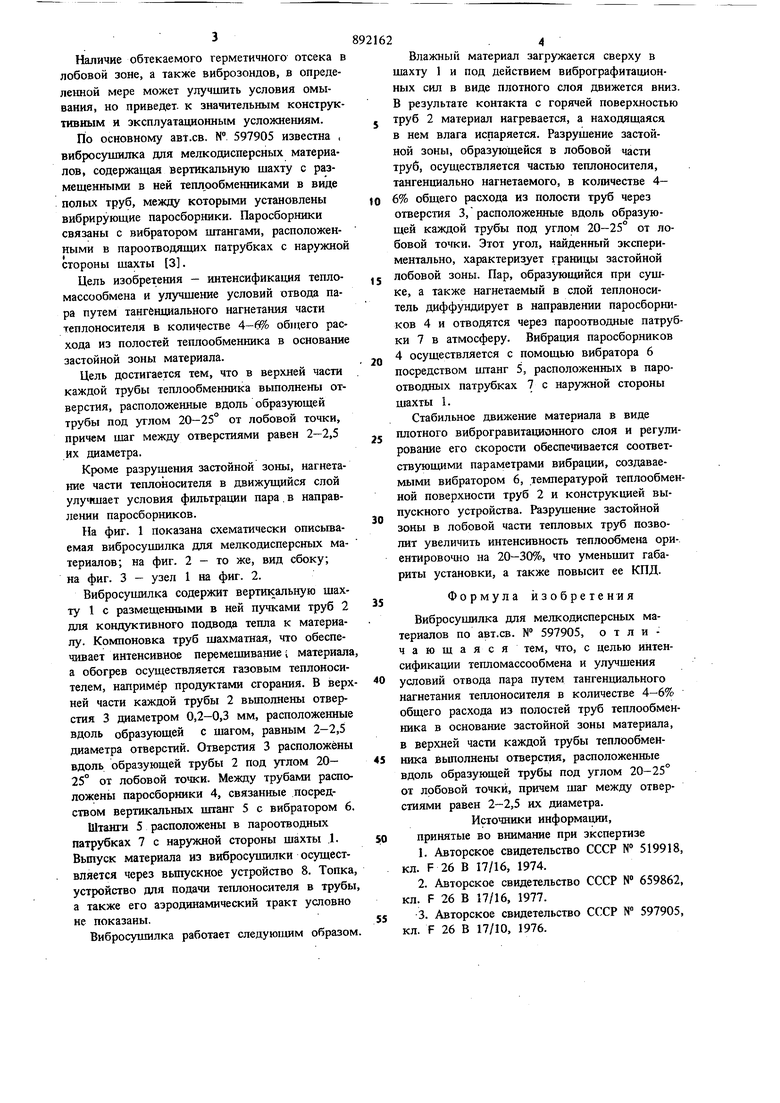

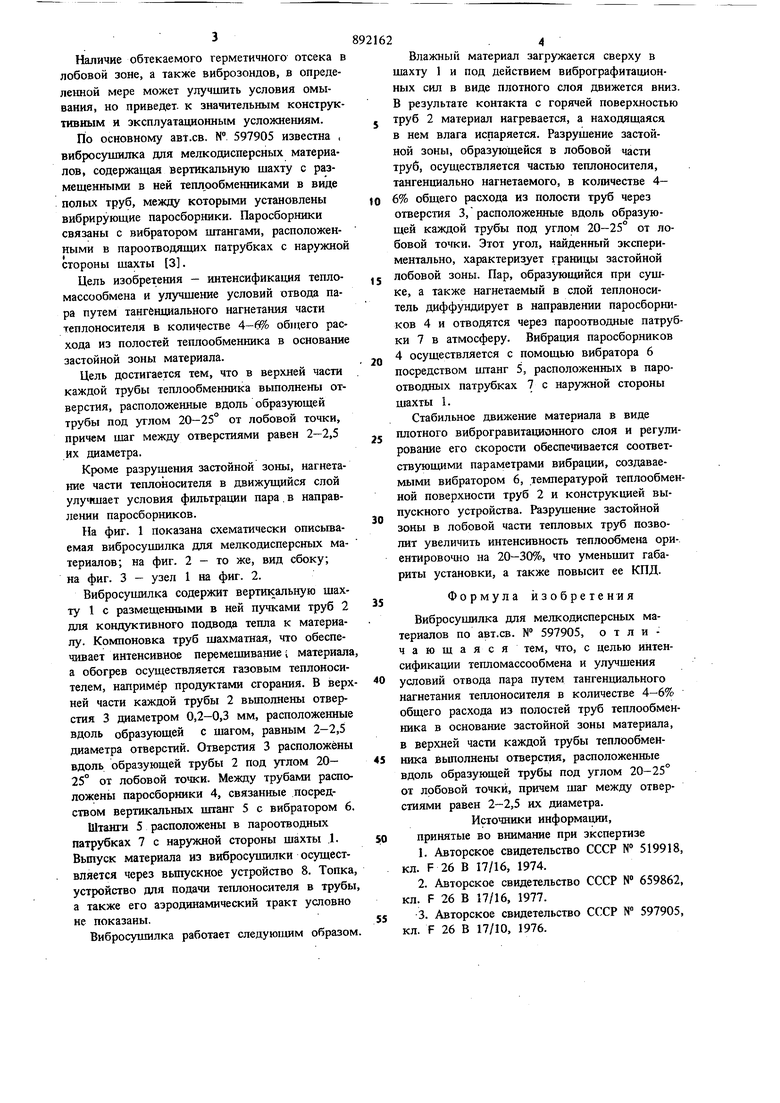

На фиг. 1 показана схематически описьгеаемая вибросушилка для мелкодисперсных материалов; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел 1 на фиг. 2.

Вибросушилка содержит вертикальную шахту 1 с размещенными в ней пучками труб 2 для кондзтстивного подвода тепла к материалу. Компоновка труб шахматная, что обеспечивает интенсивное перемешивание; материала а обогрев осуществляется газовым теплоносителем, например продуктами сгорания. В верхней части каждой трубы 2 вьшолнены отверстия 3 диаметром 0,2-0,3 мм, расположенные вдоль образующей с шагом, равным 2-2,5 диаметра отверстий. Отверстия 3 расположёны вдоль образующей трубы 2 под углом 20- 25° от лобовой точки. Между трубами расположены паросборники 4, связанные .посредством вертикальных штанг 5 с вибратором 6.

Штанги 5 расположены в пароотводных патрубках 7 с наружной стороны шахты 1. Вьтуск материала из вибросушилки осуществляется через вьтускное устройство 8. Топка, устройство для подачи теплоносителя в трубы а также его аэродинамический тракт условно не показаны.

Вибросущилка работает следующим образом

Влажньп материал загружается сверху в шахту I и под действием вибрографитационных сил в виде плотного слоя движется вниз. В результате контакта с горячей поверхностью J труб 2 материал нагревается, а находящаяся в нем влага испаряется. Разрушение застойной зоны, образующейся в лобовой части труб, осуществляется частью теплоносителя, тангенциально нагнетаемого, в котшчестве 4tO 6% общего расхода из полости труб через отверстия 3, расположенные вдоль образующей каждой трубы под углом 20-25° от лобовой точки. Этот угол, найденный экспериментально, характеризует границы застойной

,j лобовой зоны. Пар, образующийся при сушке, а также нагнетаемый в слой теплоноситель диффундирует в направлении паросборников 4 и отводятся через пароотводные патрубки 7 в атмосферу. Вибрация паросборников 4 осуществляется с помощью вибратора 6 посредством штанг 5, расположенных в пароотводных патрубках 7 с наружной стороны шахты 1.

Стабильное движение материала в виде плотного виброгравитационного слоя и регулирование его скорости обеспечивается соответствуюшими параметрами вибрации, создаваемыми вибратором 6, температурой теплообмениой поверхности труб 2 и конструкцией выпускного устройства. Разрушение застойной зоны в лобовой части тепловых труб позволит увеличить интенсивность теплообмена ориентировочно на 20-30%, что уменьшит габариты установки, а также повысит ее КПД.

35Формула изобретения

Вибросушилка для мелкодисперсных материалов по авт.св. № 597905, о т л и чаюшаяся тем, что, с целью интенсификации тепломассообмена и улучшения

40 условий отвода пара путем тангенциального нагнетания теплоносителя в количестве 4-6% общего расхода из полостей труб теплообменника в основание застойной зоны материала, в верхней части каждой трубы теплообмен45 ника вьшолнены отверстия, расположенные вдоль образующей трубы под углом 20-25° от лобовой точки, причем шаг между отверстиями равен 2-2,5 их диаметра. Источники информации,

50 принятые во внимание при экспертизе

55 3. Авторское свидетельство СССР № 597905, кл. F 26 В 17/10, 1976.

Авторы

Даты

1981-12-23—Публикация

1980-04-10—Подача