сд

00 I;D Изобретение относится к получению контактной массы для синтеза алкилхлорсиланов - ценных продуктов для получения мономерных и полимерных кремнийорганических соединений, использующихся в различных отраслях народного хозяйства: металлургии, машиностроении, строительстве, сельс ком хозяйстве. Известен способ получения метилхлорсиланов согласно которому для одновременного повышения выхода триметилхлорсилана, метидцихлорсилдна ОЩХС) и диметилдихлорсилана (ДНЦХС) и уменьшения процесса отшлаковывания алюминия при приготовлении сплава в состав контактных масс вводят железа ГО. . Наиболее близким к изобретению по технической сущности является способ получения контактной массы для синтеза алкилклорсиланов путемпластифицирования и таблетирования порошко образных отходов кремнемедного сплава, содержащего кремний, медь, алюминий, железо и титан с последующим спеканием при 1100-1300С в среде азота. Содержание титана не превышает 0,04 мас.% Г2. К недостаткам указанного способа относится невысокая селективность получаемой контактной массы, в частности, в отношении содержания диметилдихлорсилана и метилдихлорсилана в продуктах синтеза. Целью изобретения является повышение селективности контактной массы Указанная цель достигается тем, что согласно способу получения контактной массы для синтеза алкилхлорсиланов путем пластифицирования и таблетирования порошкообразных отходов кремнемедного сплава, содержащего кремний, медь, алюминий, железо и титан, с последующим спеканием при 1100-1300 0 в среде азота, в порошкообразные отходы предварительн вводят 0,2-0,8 мас.% титана. При введении титана в КМ и послеяуютцем спекании их в среде азота наряду с нитридом кремния образуется ннтрцд титана. Одновременное присутствие, в спеченной контактной массе указанных нитридов обеспечивает повышение выхода даДХС и ЩХС. Примеси а.г1юминия и железа, растворенные в основе исходного сплава, в процессе спекания остаются в растворе и повидимому НИТР1ЩОВ не образуют. При введении титана в отходы менее 0,2 мас.% образующегося в процессе спекания количеству нитрида титана (0, 1 мас.%) в совокупности с нитридом -кремния недостаточно для увеличения выхода ДМДХС и ВДХС. Введение титана в количестве более 0,8 мас.% (т.е. содержание нитрида титана 1 мас.%) также приводит к снижению активности контактной массы, т.е. к снижению выхода ДВДХС и МЦХС. В предлагаемом способе в порошки отходов кремнемедного сплава состава, мас.%: медь 4,0-4,5; алюминий 0,15; железо 0,30; титан ,04; кремний - остальное добавляют путем смешения 0,2-0,8 мас.% порошка титана, смесь пластифицируют раствором синтетического каучука в бензине, таблетируют при давлении 1-3 т/см, и спекают в среде азота при 1100ООО С в течение 20-50 мин. Полученная таким образом спеченная кремнемедная контактная масса содержит, мас.%: CujSi 4,5-4,7; SiN 2,0-7,0; TiN 0,1-1,0; Al 0,15; Fe 0,30; Si - остальное, и обладает повышенной активностью в синтезе метилхлорсиланов. Содержание в спеченных контактных массах Си, А1 и Fe определяется обычными методами химического или спектрального анализов, содержание силицида меди рассчитывается из содержания меди в предположении, что вся она присутствует в виде соединения CuySi, содержание нитридов может быть определено, например, по зависимости интенсивности линий рентгенограмм от их содержания, содержание кремния рассчитывается по разности. Пример 1. 99,8 г порошка отходов кремнемедного сплава состава в мас.%: Си 42; А1 0,12; Fe 0,25; Ti 0,04; Si - остальное, смешивают с 0,2 мас.% порошка титана, пластифицируют раствором синтетического каучука в бензине (на 100 г порошка расход 7-10 мл 16%-ного раствора), таблетируют в стальной пресс-форме при давлении 3 т/см и спекают в азоте при в течение 50 мин. В результате получают спеченную контактную массу состава, мае.7,: Cu)Si 4,60;

31

SiN 2,4; TiN 0,10; Л1 0,l; Fe 0,25; Si 92,55.

Спеченную контактную массу активизируют 1% цинкового порошка и проводят синтез в вертикальном ре.акторе при 340°С при скорости подачи хлористого метила 0,1 л/мин в течение 5 ч.

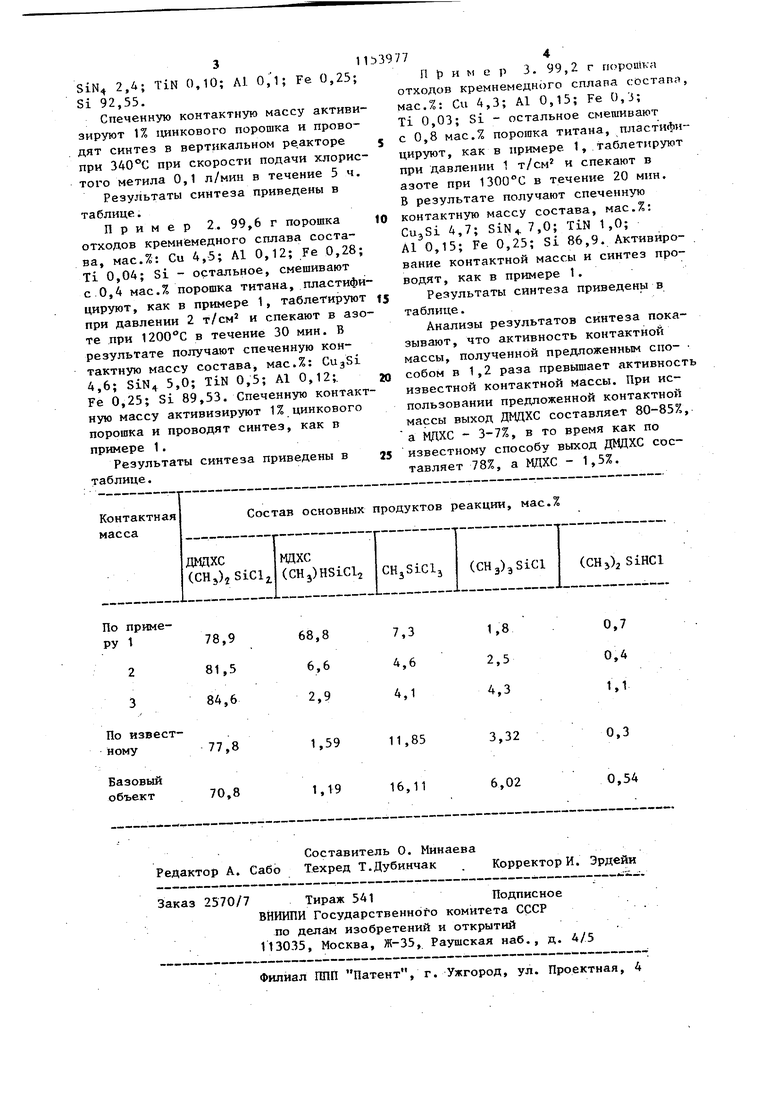

Результаты синтеза приведены в таблице.

Пример 2. 99,6 г порошка отходов кремнемедного сплава состава, мас.%: Си 4,5; А1 0,12; Fe 0,28; Ti 0,04; Si - остальное, смешивают с 0,4 мас.% порошка титана, пластифицируют , как в примере 1, таблегируют при давлении 2 т/см и спекают в азоте при 1200С в течение 30 мин. В результате получают спеченную контактную массу состава, мас.%: Cu3Si 4,6; SiN 5,0; TiN 0,5; Al 0,12;. Fe 0,25; Si 89,53. Спеченную контактную массу активизируют 1% цинкового порошка и проводят синтез, как в примере 1.

Результаты синтеза приведены в таблице.

774

Пример 3. 99,2 г порошка отходов кремнемедного сплапа состапо, мас.%: Си 4,3; А1 0,15; Fe 0,3; Ti 0,03; Si - остальное смешивают с 0,8 мас.% порошка титана, пластифицируют, как в примере 1, таблетируют при давлении 1 т/см и спекают в азоте при 1300°С в течение 20 мин. В результате получают спеченную

контактную массу состава, мас.%: CujSi 4,7; ,0; TiN 1,0; Al 0,15; Fe 0,25; Si 86,9. Активирование контактной массы и синтез проводят, как в примере 1.

Результаты синтеза приведены в таблице.

Анализы результатов синтеза показывают, что активность контактной массы, полученной предложенным спо-

собом в 1,2 раза превышает активность известной контактной массы. При использовании предложенной контактной массы выход ДМДХС составляет 80-85%, а МДХС - 3-7%, в то время как по

известному способу выход ДЬЗДХС составляет 78%, а МДХС - 1,5%,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И НИТРИДА ТИТАНА | 2008 |

|

RU2382690C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| Способ получения азотсодержащих лигатур | 2024 |

|

RU2829231C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1991 |

|

RU2032688C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ СИНТЕЗА АЛКИЛХЛОРСИЛАНОВ : путем пластифицирования и таблетирования порошкообразных отходов кремнемедного сплава, содержащего кремний, медь, алюминий, железо и титан, с последующим спеканием при 1100-1300 С в среде азота,, отличающийс я тем, что, с целью повьппения селективности контактной массы, в порошкообразные отходы предварительно вводят 0,2-0,8 мае % титана.

примеt

78,9

68,8

2 3 81,5 6,6 84,6 2,9

0,7

1,8 0,4

2,5 4,3 1.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 0 |

|

SU186480A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипарисов С.С | |||

| и др. | |||

| Спеченные контактные массы для синтеза органохлорсиланов | |||

| Дел | |||

| рукопись | |||

| Приспособление для регистрации колебаний почвы | 1922 |

|

SU475A1 |

| KS.V | |||

Авторы

Даты

1985-05-07—Публикация

1982-07-22—Подача