Изобретение относится к химии кремнийорганических соединений, а именно к способу получения метилхлорсиланов (МХС) или этилхлорсиланов (ЭХС), применяемых в производстве кремнийорганических жидкостей, лаков, смол.

Производство кремнийорганических жидкостей требует разработки способа прямого синтеза с увеличенной селективностью по алкилдихлорсилану, триэтилхлорсилану, а также вариантов регулирования составом продуктов синтеза.

Наиболее близким по технической сущности, достигаемому результату является способ получения алкилхлорсиланов взаимодействием хлористого алкила с контактной массой (КМ) из кремния, медного катализатора с промоторами фторидом алюминия и галогенидом калия при 370оС. Недостаток способа низкое содержание триалкилхлорсилана (0,3-3,0%).

Целью изобретения является увеличение селективности КМ по триалкилхлорсилану при сохранении направленности по алкилдихлорсилану.

Поставленная цель достигается тем, что осуществляют взаимодействие хлористого алкила с КМ, содержащей кремний, медный катализатор, цинк, галогенид Iа группы, промоторы цинк или галогенид IIб группы и алюминий в виде сплава с магнием или оловом состава, мас. алюминия 50-84, магния, олова или их смеси 16-50.

С целью увеличения конверсии сырья и производительности промотирующие сплавы алюминия с магнием или оловом используют дисперсностью ниже 200 мкм, предпочтительно ниже 50 мкм. С целью снижения расхода хлористого алкила в синтезе с направленностью на алкилдихлорсилан, в зону реакции целесообразно вводить доноры водорода трихлорсилан, хлористый водород или их смесь. Синтез можно осуществлять как в реакторах с кипящим слоем, так и механическим перемешиванием любой конструкции при повышенном и атмосферном давлении. Контактную массу можно использовать как в виде смеси порошков кремния и медного катализатора. Так и в виде сплава кремния и меди. В качестве медного катализатора можно использовать как медь электролитического, химического осаждения или распыленную, так и хлориды, силициды или окислы меди. Для стабилизации активности кремния пониженного качества проводят предварительную обработку используемой КМ при 180-300оС трихлорсиланом, хлористым водородом или смесью вышеуказанных компонентов (в качестве которых используют абгазы производства хлорсиланов или фенилхлорсиланов). Для предотвращения потерь промотора с газовым потоком в порошок промоторов целесообразно предварительно вводить жирные кислоты, органополисилоксаны или их смеси в количестве 3-15% от массы промоторов. Более низкие концентрации жирных кислот или полиорганосилоксанов недостаточны для придания промоторам адгезионных свойств.

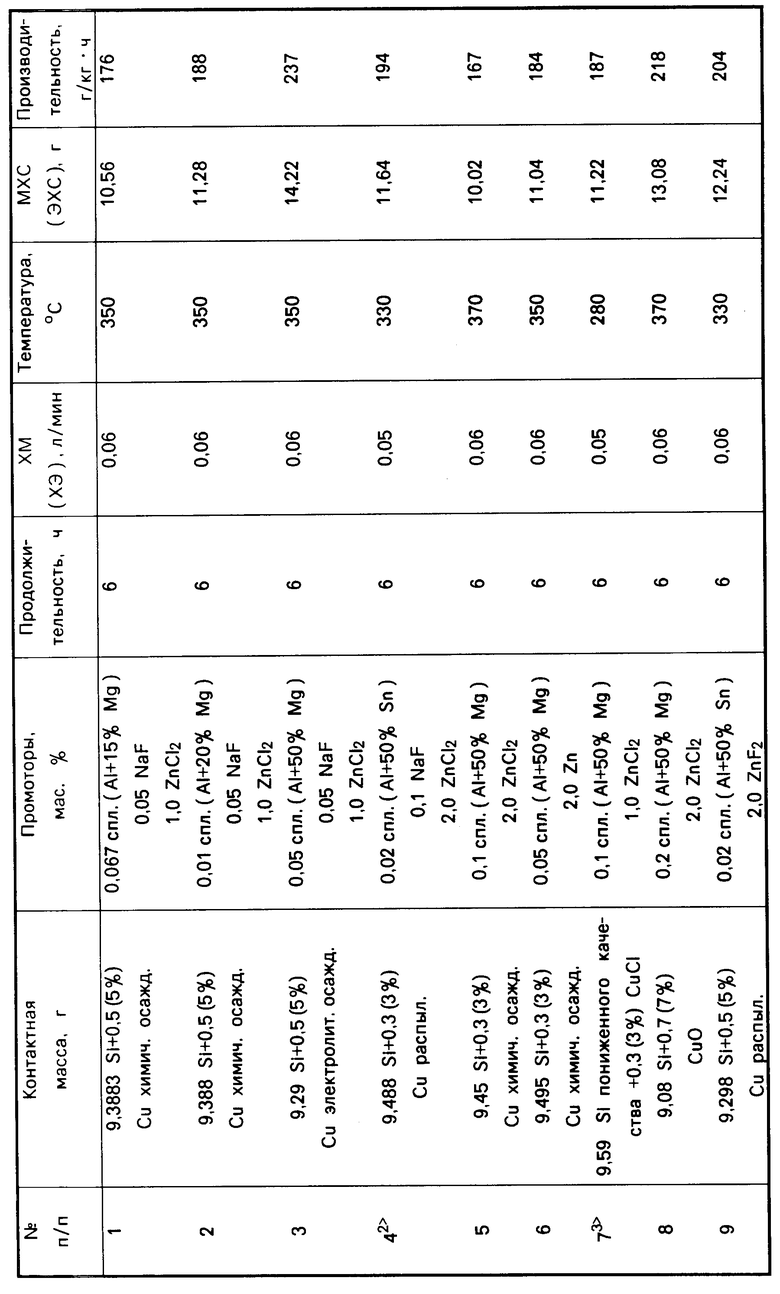

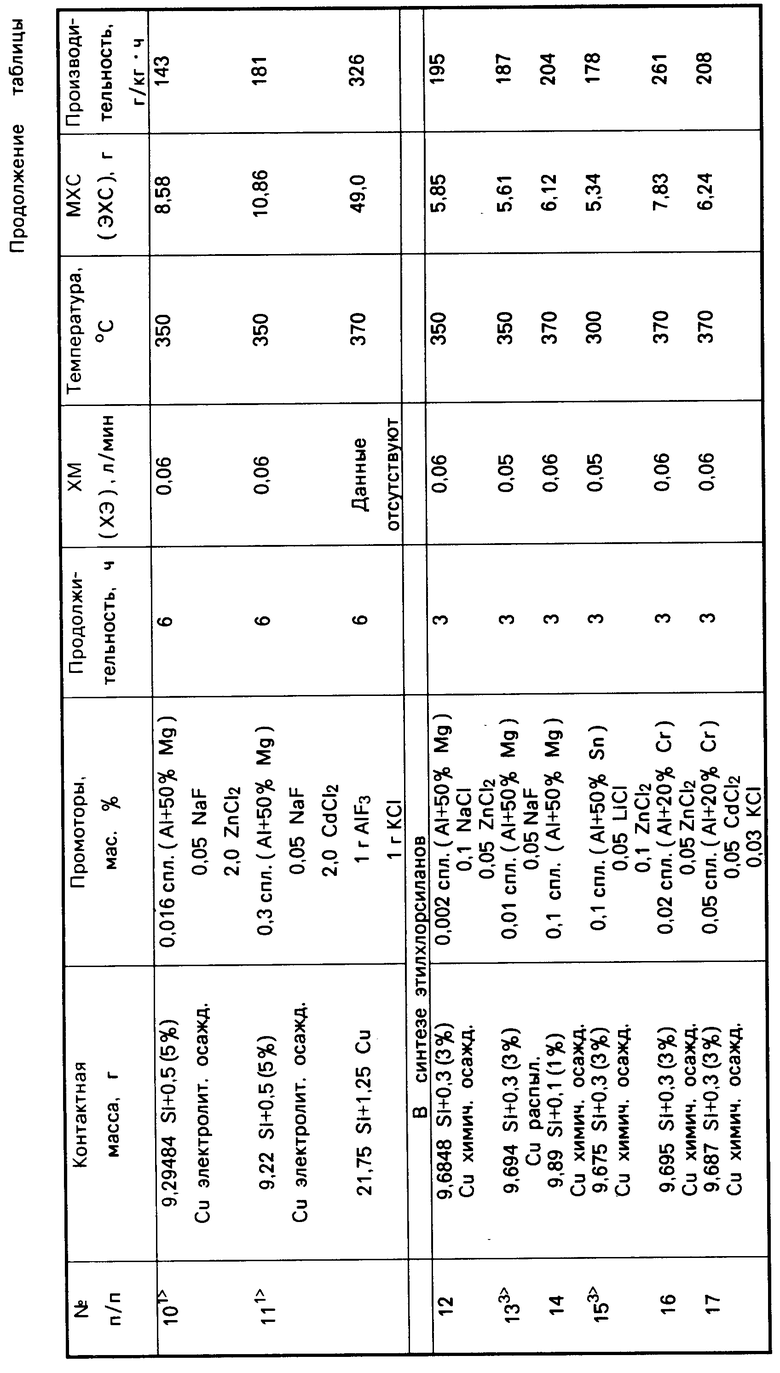

П р и м е р 1. 10 г КМ, состоящий из 0,5 г (5%) порошка меди химического осаждения перемешивают с 0,01 г (0,1%) порошка сплава алюминия с 20% магния дисперсностью ниже 200 мкм и 0,005 г (0,05%) фторида натрия, обработанных 10% полиметилсилоксановой жидкости (ПМС), 0,1 г (1%) хлорида цинка и 9,385 г кремния, затем загружают в стеклянный реактор диаметром 12 мм и сушат током сухого азота (0,03 л/мин) при температуре 150-300оС в течение 30 мин до исчезновения влаги. Во время периода сушки устанавливают температуру синтеза 350оС и начинают подавать хлористый метил со скоростью 0,06 л/мин.

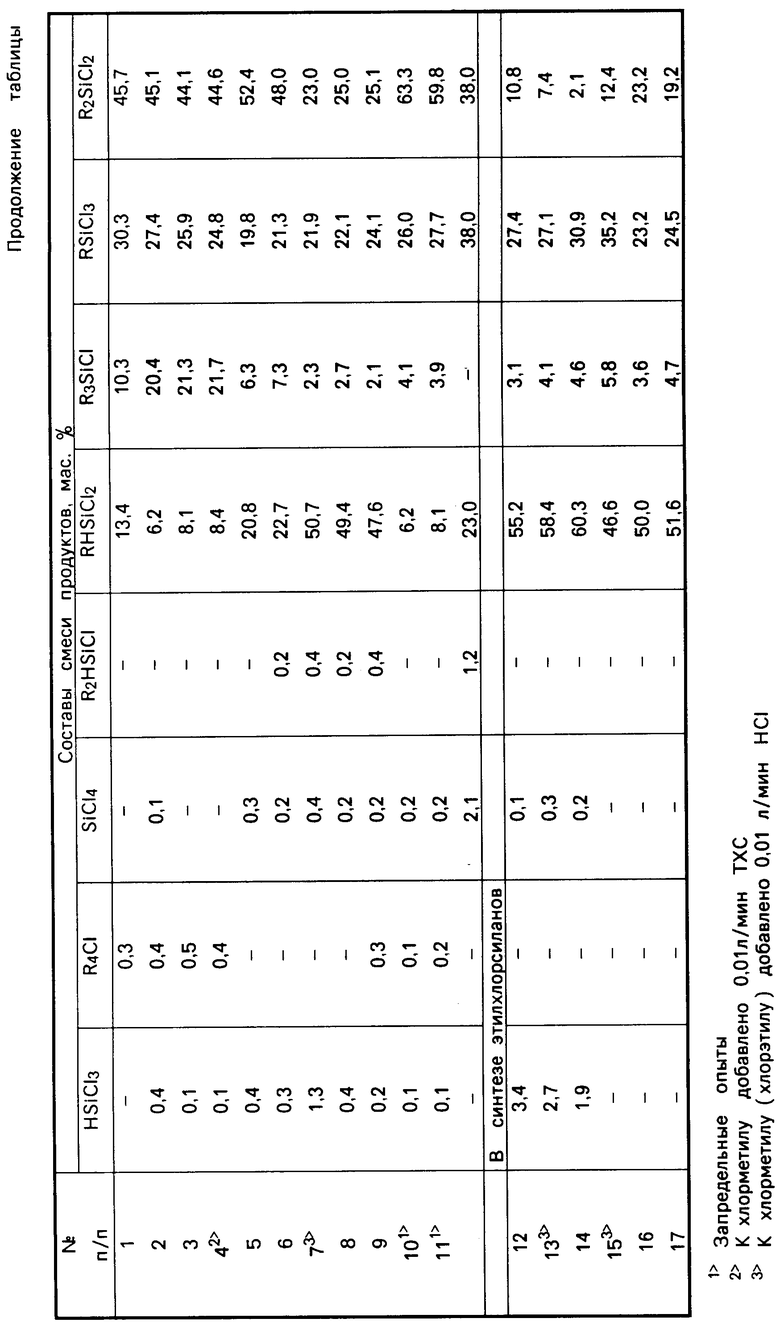

За 6 ч синтеза образуется 11,28 г смеси МХС, состав которой установлен методом газожидкостной хроматографии, мас. Диметилдихлорсилан 45,1 Метилтрихлорсилан 27,4 Триметилхлорсилан 20,4 Метилдихлорсилан 6,2

Четыреххлористый кремний 0,1 Тетраметилсилан 0,4 Трихлорсилан 0,4

Производительность составила 188 г/ч МХС с 1 кг КМ.

П р и м е р 2. В условиях примера 1 используют 10 г контактной массы, состоящей из 0,3 г (3%) порошка меди распыленной, смешанной с 0,001 г (0,01% ) порошка сплава алюминия с 50% магния дисперсностью (-200 мкм) и 0,005 г (0,05% ) фторида натрия, обработанных 3% полиэтилсилоксановой жидкости (ПЭС) и 9,694 г кремния. После сушки в зону реакции вводят 0,06 л/мин хлористого этила.

За 6 ч синтеза при температуре 350оС образуется 10,02 г ЭХС следующего состава мас. Триэтилхлорсилан 4,1 Диэтилдихлорсилан 7,4 Этилтрихлорсилан 27,1 Этилдихлорсилан 58,4

Четыреххлористый кремний 0,3 Трихлорсилан 2,7

производительность составила 167 г ЭХС в час с кг КМ.

Остальные примеры осуществлены по той же технологии. Данные по примерам приведены в таблице.

Как видно из приведенных примеров, способ промотирования КМ диспергированным сплавом алюминия с магнием или алюминия с оловом позволяет получать до 22% ТМХС, 50% МДХС при низком содержании высокохлорированных продуктов или одновременное их образование в регулируемых количествах, что упрощает процесс в условиях многотоннажного производства. В синтезе ЭХС как правило ТЭХС не образуется. При использовании сплавов алюминия с магнием или оловом появилась возможность получать до 3-6% ТЭХС при одновременном содержании 50-70% ЭДХС. Также как и в синтезе МХС процесс протекает при низком содержании высокохлорированных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ ПРЯМОГО СИНТЕЗА МЕТИЛХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2220147C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЛКИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО АЛКИЛА | 2021 |

|

RU2773401C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119491C1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА АЛКИЛХЛОРСИЛАНОВ | 2003 |

|

RU2246346C1 |

Сущность изобретения: продукт - смесь алкилхлорсиланов с содержанием до 22% триалкилхлорсилана и до 50% алкилдихлорсилана. Реагент 1: Si. Реагент 2: RCl. Условия реакции: в присутствии Cu, Kcl, ZnCl2 , сплав Al с Mg или Sn при 370°С. 2 з.п.ф-лы, 1 табл.

Алюминий 50 84

Магний, олово и их смесь 16 50

и в качестве промотора используют галогенид металла Iб группы или цинк.

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЛХЛОРСИЛАНОВ | 0 |

|

SU392694A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-04-10—Публикация

1991-06-21—Подача