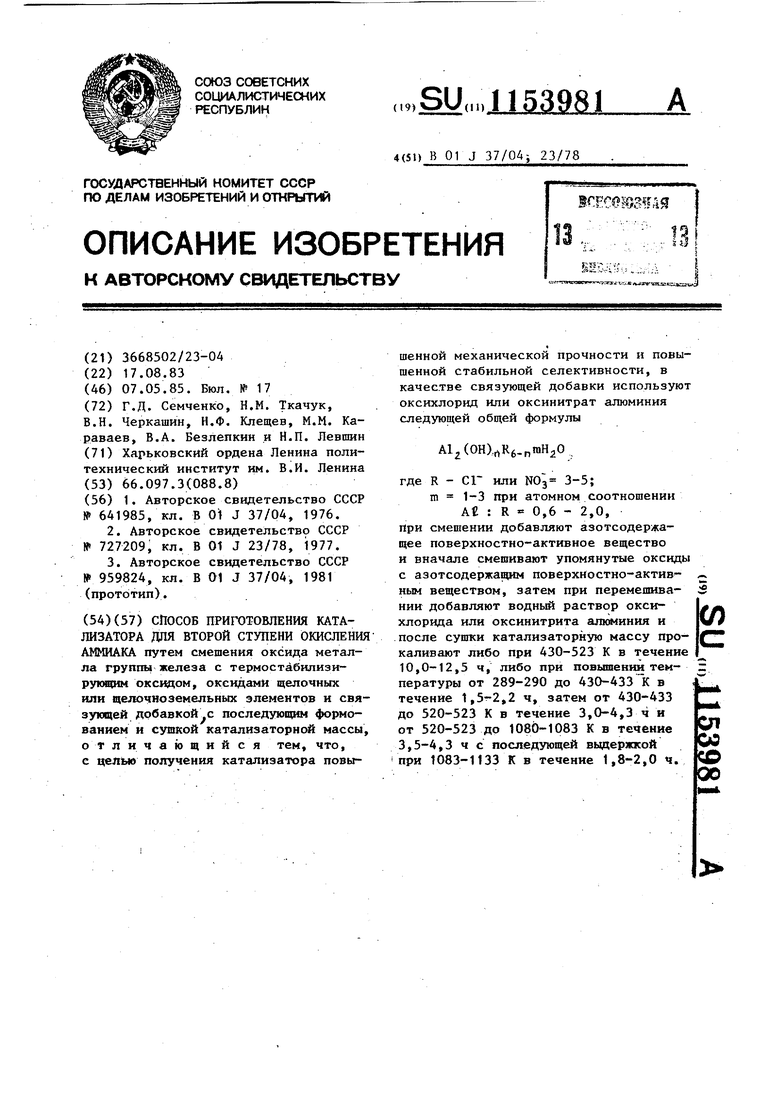

11 Изобрете.ние относится к способам получения неплатиновых каталнзаторор для окисления аммиака чистым кислородом или кислородом воздуха до окс да азота (11) в производстве азотной ;кислоты, гидроксиламинсульфата. и др. . Известен способ приготовления ка тализатора для второй ступени окисления аммиака на основе оксидов алюминия, железа, кальция и хрома путем смешения компонентов, таблетирования и прокаливания при 1148-1173 К катализаторной массы О Известен способ приготовления катализатора для окисления аммиака путем смешения оксидов железа, циркония и модифицирующих добавок с последуюнщм формованием катализаторной массы и прокаливанием при 1073 К. В качестве модифицирующих добаво использован цирконат бария и оксиды кальция, или цинка, или никеля, или магния i22, Недостатками указанных способов являются невысокая механическая прочность получаемого катализатора и снижение его селективности и активности в процессе службы. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления катализатора для второй ступени окисления аммиака путем смешения оксида металла группы железа с термостабилизирующим оксидом оксидами щелочных или щелочноземель ных элементов и связующей добавкой, с последующим формованием и сушкой каталиэаторной массы. При этом в качестве оксида металла группы железа может быть использован оксид железа (111), термостабилизирующего оксида - диоксид циркония, связующе добавки - алюминат бария и гидроксид кремния Сз. Недостатком известного способа является то, что при его использовании не обеспечивается достаточная механическая прочность сразу после формования, в процессе службы происходит разупрочнение отформованных штабиков, пыление, снижение селектив ности катализатора в процессе службы Так, механическая прочность катализатора, изготовленного по известному способу, составляет 50-65 МЛа. Толь81 .2 ко через 28 сут тг ердення прочность может достичь 86,0 МПа, а при нагревании от 373 до 1273 К потери прочности составляют 20-25%, т.е. 17,221,5 Ш1а. При этом прочность катализатора снижается до 50,0-65,0 МПа. В процессе эксплуатации катализатора механическая прочность через 600 ч снижается до 26 МПа. Недостатком известного способа является также невысокая селективность по оксиду азота (11) получаемого катализатора, что обуславливает использование его только в качестве второй ступени и с 8-10 платиноиднь1ми сетками при проведении процесса под давлением 1,0 МПа. При этом в процессе эксплуатации селективность по N0 через 600 ч снижается от 87 до 84%. Введение гидроокиси кремния и образование коллоидной пленки SrO 2Н20,способствующей твердению алюмината бария при взаимодействии с водой приводит к отравлению поверхности катализатора, несмотря на исключение микротрещин. . При аварийных остановках промышленных агрегатов, ремонтах и послёдующих запусках в результате резких перепадов температур происходят модифицированные превращения SiO- из коллоидной пленки гидроокиси кремния, сопровождающиеся объемными изменениями, вызывающими растрескивание катализатора и уменьшение его прочности. Потеря механической прочности в процессе службы всегда вызывает нарушение целостности формованных, прессованных и экструдированных изделий. Нарушение целостности сопровождается крошением или скалыванием, последние вызывают пыление и осаждение катализаторной пыли на поверхности платиноидного катализатора, что вызывает уменьшение срока службы катализатора и его селективности. Целью изобретения является получе,ние катализатора повышенной механи- ческой прочности и повышенной стабильной селективности. Указанная цель достигается тем, что согласно способу приготовления катализатора для второй ступени окисления аммиака путем смешения оксида металла группы железа с термостабилизирующим оксидом и оксидами щелочных или щелочноземельных элементов и связующей добавкой, с последующим формованием и сушкой катализаторной массы, в качестве связующей добавки используют оксихлорид или оксинитра алюминия следующей общей формулы. At.CObO Ri-nmHgO, где R - С1 или N0 3-5; m 1-3 при атомном соотношении А1 : R 0,6-2,0 при смешении добавляют.азотсодержащее поверхностно-активное вещество и вначале смешивают упомянутые окси ды с азотсодержащим поверхностноактивным веществом, затем при перемешивании добавляют водный раствор оксихлорида или оксинитрита алюмини и после сушки катализаторную массу прокаливают либо при 430-523 К в те чение 10,0-12,5 ч, либо при повышен температуры от 289-290 К до 430433 К течение 1,5-2,2 ч, затем от 430-433 К до 520-523 К в течение 3,0-4,3 ч и от 520-523 К до 10801083 К в течение 3,5-4,3 ч с последующей выдержкой при 1083-1133 К в fтeчeниe 1,8-2,0 ч. Использование предлагаемого изоб ретения дает возможность получить катализатор с повышенными механичес кой прочностью и стабильной селективностью, а именно механическая прочность катализатора возрастает до 62,4-87,2 МПа, после 600 ч эксплуатации в реакции окисления аммиа ка она снижается только до 60,287,0 МПа (против 60 Ша и 26 МПа после 600 ч в сравнении с известным Соответственно селективность по N0 изменяется от 89,0-95,6% до 82,495,7% через 600 ч. Для известного изобретения эти величины составляют 87,3 и 84,0% соответственно. Пример Т. Для приготовления 1 кг катализатора смешивают Ь44,3 г РегОэ, 43,24 г MgO, 41,6 г добавл 1ют при перемешивании 10 мл 50%-ного раствора триэтанолам на. После гидрофобизации увлажняют 100 мл 25%-ного водного раствора оксихлорида алюминия формулы А12(ОН)5С1-HjO, смесь тщательно перемешивают, экструдируют, сушат при ,433-430fK в течение 20,0-20,5 ч и прокаливают при 523-520 К в течение 10,0-10,5 ч. 814 Получают катализатор следующегс; состава, мас.Х: MgO 4,6; ZrO 4,5; - остальное. Катализаторы по остальным примерам готовят аналогичным образом. Загружаемые компоненты и условия приготовления, а также результаты испытания и характеристика катализаторов по предлагаемому изобретенюо в сравнении с известным в процессе окисления аммиака представлены в табл.1. Состав катализаторов по примерам 2-5 аналогичен примеру 1, а по примерам 6-9 следующий, мас.%: 39,0, 0,8, 0,7, 00,0, остальное. Полученные предлагаемым способом катализаторы испытаны в процессе окисления аммиака в реакторе укрупненной модельной установки, позволяющей работать при давлениях до 1,0 МПа. Высота слоя катализатора 900 мм, число платиноидных сеток 4 iuT,, линейная скорость газа 2,5 м/с, содержание аммиака в смеси 11%, температура в зоне реакции 1013 К, дав- ление 0,8 Ша. В табл. 2 представлено влияние природы ПАВ на свойства катализатора, приготовленного по примеру 1 ,в процессе окисления амиака. Катализатор по примеру 15 готовят аналогичным образом за исключением порядка смешения - вначале вводят водный раствор алюминатной связки, а затем триэтаноламин. Как видно из табл. 1, уменьшение соотношения А1 : R ниже указанных (примеры 5 и 8) ухудшают эксплуатационные характеристики катализатора. Катализатор, приготовленный по известному способу (пример 10), имеет гораздо худшие показатели (селективность по МО и прочность) по сравнению с катализатором, приготовленным по предложенному способу. В связи с тем, что при выгорании ПАВ и связующего газообразные продукты разрыхляют материал (что увеличивает их удельную поверхность), требуется обязательная термообработка для обеспечения высоких прочностных характеристик. Для составов, содержащих оксиды магния, кальция, т.е. оксиды, активные к взаимодействию с алюминатной связкой при низких температурах с образованием прочного ементирующего раствора, достаточно

1

дополнительной обработки при темпера турах всего 433-523 К в течение. 1212,5 ч. Другим же составам катализаторов, не содержап№1м эти оксиды, для обеспечения высокой прочности и создания структуры с высокой удельной поверхностью, обязательна термообработка по специальному режиму, гарантирующему выход газообразных продуктов с образованием мелкодисперсной канальной пористости. Как видно из примера 9 (запредельный случай, табл.1), при очень быстром подъеме температур в интервале 298-1090 К и большой вьщержке при максимальной температуре катализатор имеет недостаточнук прочность и очень низкую активность вследствие разрыва связей в материале и уменьшения удельной поверхности катализатора из-за скоростного выхода газообразных продуктов.

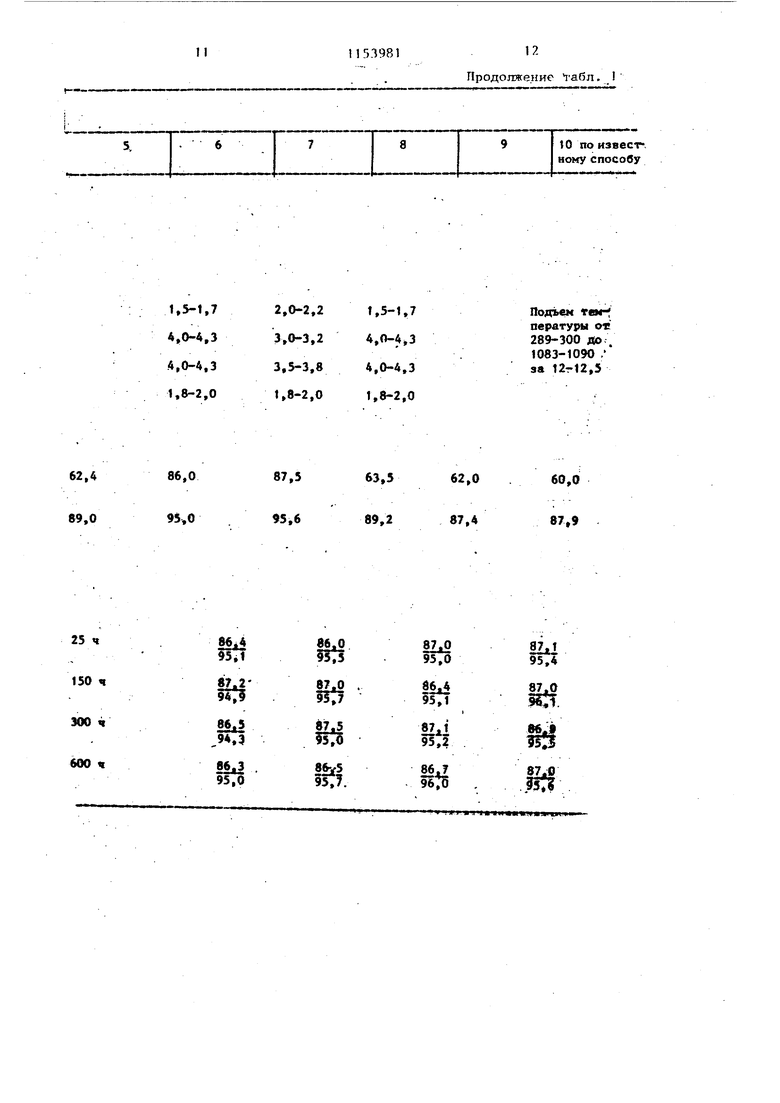

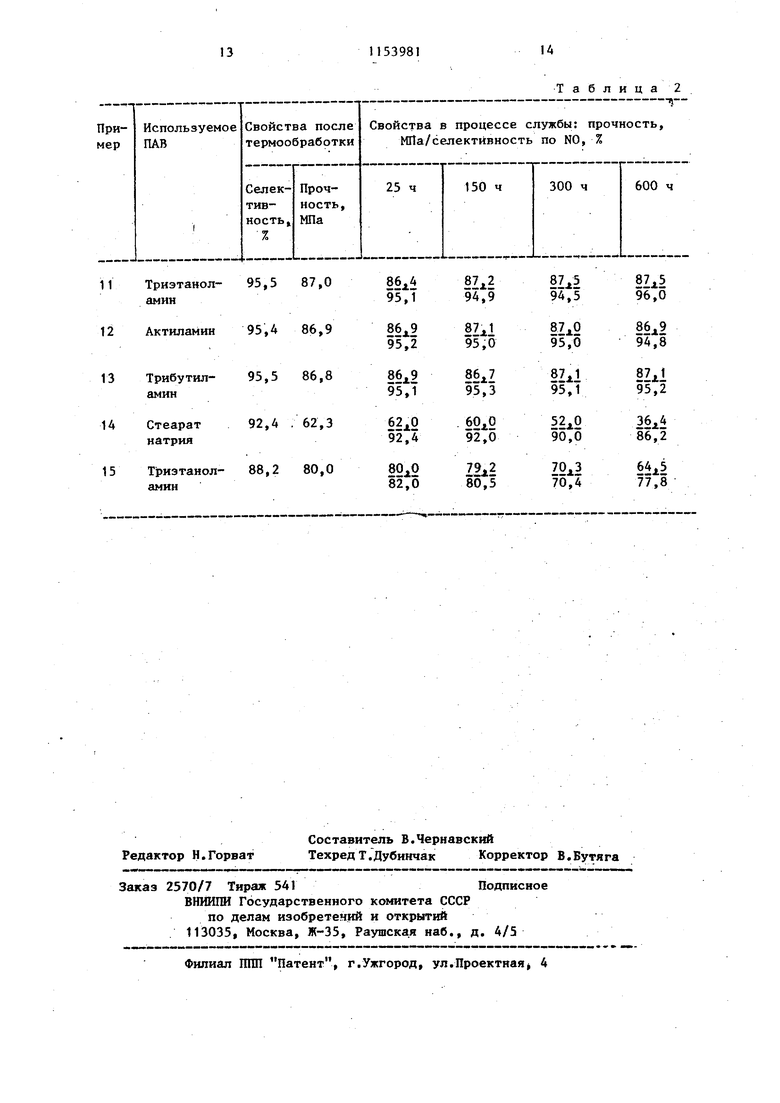

Как видно из табл. 2 (примеры 1113), первоначальное введение азотсодержащего ПАВ перед смещением со связ-i кой в состав катализатора обеспечи539816

вает гидрофобизжигю его компонентов, препятствующую слипанию частиц оксидов при оформлении изделий, одновременно обеспечивая высокие прочностные характеристики ката,11изаторов на оксихлоридной связке и высокую удельную поверхность их после термообработки в результате выгорания и образования высокоактивной структуры 10 При введении ПАВ после смешения со связкой (пример 15) не обеспечивается высокая активность и прочность в результате снижения удельной поверхности катализатора при термообработке. 15 Эффект также не достигается и при введении другого ПАВ, например стеарата натрия, не содержащего азот (пример 1А).

20 Таким образом, при введении ПАВ до смешения с алюминатной связкой указанного в описании состава и спе:циальному режиму термообработки для различных составов катализаторов

5 достигается эффект, обеспечивающий достаточно высокую прочность, се

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1981 |

|

SU959824A1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2251452C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2043153C1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| Катализатор, способ его приготовления и процесс окисления аммиака | 2020 |

|

RU2748990C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА путем смешения оксида металла группы-железа с термостабилизирукж{им оксидом, оксидами щелочных или щелочноземельных элементов и связующей добавкой с последующим формованием и сушкой катализаторнсх } массы, отличающийся тем, что, с целью получения катализатора повышенной механической прочности и повышенной стабильной селективности, в качестве связующей добавки используют оксихлорид или оксинитрат алюминия следующей общей формулы А1(ОН),Кб-п™ 20 ,, где R - СГ или N0, 3-5; m 1-3 при атомном соотношении At : R 0,6 - 2,0, При смепгении добавляют азотсодержащее поверхностно-активное вещество и вначале смешивают упомянутые оксиды с азотсодержащим поверхностно-активным веществом, затем при перемешивании добавляют водный раствор оксихлорида или оксинитрита алюминия и после сушки катализаторную массу прокаливают либо при 430-523 К в течение 10,0-12,5 ч, либо при повышенш температуры от 289-290 до 430-433 К в течение 1,,2 ч, затем от 430-433 до 520-523 К в течение 3,0-4,3 ч и Сл от 520-523 до 1080-1083 К в течение 00 3,5-4,3 ч с последующей выдержкой ;о при 1083-1133 К в течение 1,8-2,0 ч. 00

Составы катализаторов

ЭкструзияФормование

433-430 29д-290

20-20,5 18-18,5

.

10-10,512-12,5

Таблица 1

Экструзия

20-20,5

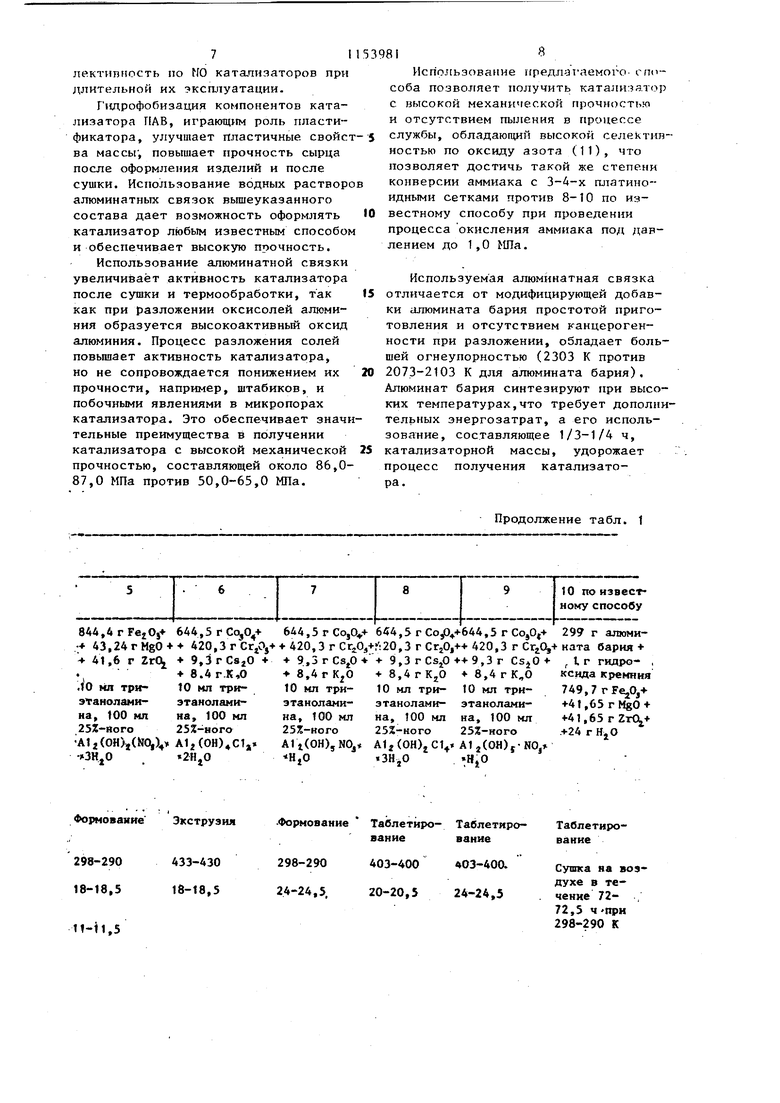

12-12,5 844,4rFej Oj+. 844,4г 844,4 г FeiOj 844,4 г Fe.0,+ 43,24rMg04-f 43,24 г MgO- 43,2 г MgO +. + 43,24 rMgO% + 4l,6rZrOt 41,6 г ZrOj + 4-1,6 г ZrOj 41,6 г ZrOj 10 мл 50t-Ho 10 МП актил-- 10 ил трибу- 10 мл rfw го триэтаиол- амина, 100мл Tiviafm;ta,этаноламина амина,100 мл 25Х-ного 25Х-НОГО AU(OH)4 С1, гото A1lj(OH),C1. 2HjO А1г(ОН),С1,« А1(ОН) (НО,) idO мл 25Z-Ho- 100 мл 25Х-но 2/HjO

лектипность по N0 катализаторов при длительной их эксштуатации.

ГЧздрофобизация компонентов катализатора ПАВ, играющим рол пластификатора, улучшает пластичные свойст ва массы; повышает прочность сырца после оформления изделий и после сушки. Использование водных растворо алюминатных связок вьпиеуказанного состава дает возможность оформлять катализатор любым известньм способом и обеспечивает высокую прочность.

Использование алюминатной связки увеличивает активность катализатора после сушки и термообработки, так как при разложении оксисолей алюминия образуется высокоактивный оксид алюминия. Процесс разложения солей повьппает активность катализатора, но не сопровождается понижением их прочности, например, штабиков, и побочными явлениями в микропорах катализатора. Это обеспечивает значительные преимущества в получении катализатора с высокой механической прочностью, составляющей около 86,087,0 МПа против 50,0-65,0 МПа. ЕПГ 644,5 г COjQ 644,5 rCOjO 844,4 rFejOj + 420,3 г 420,3 г СГгО + 43,24rMgO + 9,3 г CsjO + 9,3 г Cs,jO - 41,6 г ZrO + 8.4г.К,0 8, . .10 мл триto мл три10 кл триэтаноламиэтаноламиэтаноламина, 100 мл на, 100 кл на, 100 мл 25Z-Horo 25%-ного 25Х-кого A1j{OH),((V А1г(ОН)С1, )5NOj 2HjO 11 4 Формование Экструзия Формование

433-430 18-18,5

HcrioJEhSOBaiiHe предл згаемого- списоба позвотгяет получить каталн:зя.тор с 13ЫСОКОЙ механической прочиостьк) и отсутствием пыления в процессе службы, обладающий высокой селектинностью по оксиду азота (11), что позволяет достичь такой же степени конверсии аммиака с 3-4-х платимо-идными сетками против 8-10 по известному способу при проведении процесса окисления аммиака под давлением до 1,0 МПа.

Используемая алюминатная связка отличается от модифицирующей добавки алюмината бария простотой приготовления и отсутствием канцерогенности при разложении, обладает большей огнеупорностью (2303 К против 2073-2103 К для алюмината бария). Алюминат бария синтезируют при высоких температурах,что требует дополнительных энергозатрат, а его использование, составляющее 1/3-1/4 ч, катализаторной массы, удорожает процесс получения катализатора.

Продолжение табл. 1

10 по известному способу

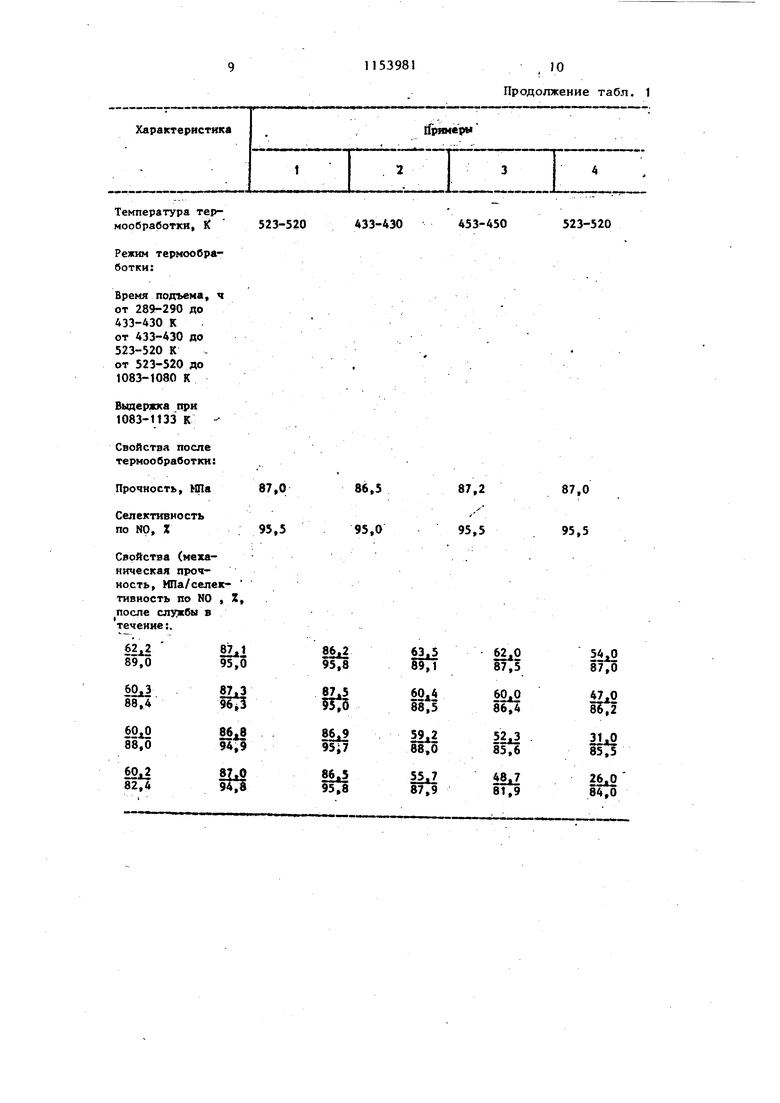

299 г алюмината бария + 1. г гидро- , ксида кремния 7А9,7 rFejO, -4t,65rMgO + Ml,65rZrOi+ .+24 г HjO 644,5 г ,5 г COjO,,3 г CrjO,+-+ 420,3 г CrjO -t- 9,3 г CSjO «+9,3 г CsjO -t-8,4rK,jO 8,4гК,0 10 мл три- 10 мл триэтаноламн- этаноламина, 100 мл на, 100 мл 25%-ного 25%-ного Alj (OH)jCV А1 j(0«)j-NOj «3H,0 .. lit ГЧ Таблетйро- Таблетиро- Таблетирование вание ванне Текпература термообработки, К523-520433-43 Режим термообработки:Время подъема, ч от 289-290 до 433-430 К от 433-430 до 523-520 К от 523-520 до. 1083-1080 К Выдержка при 1083-1133 К Свойства после термообработки: Прочность, МПа87,086,5 Селективность по N0, Х95,595,0 Свойства (меха- ническая прочность, МПа/селективность по КО , Z, . после службы в течение:.

1153981

, JO Продолжение табл. 1 53-450523-520 . 7,287,0 5,595,5 .

II

25 ч 150 ч 300 ч 600 ч

П53981

Продолжение табп,

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1976 |

|

SU641985A1 |

| В 0 J 37/04, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1983-08-17—Подача