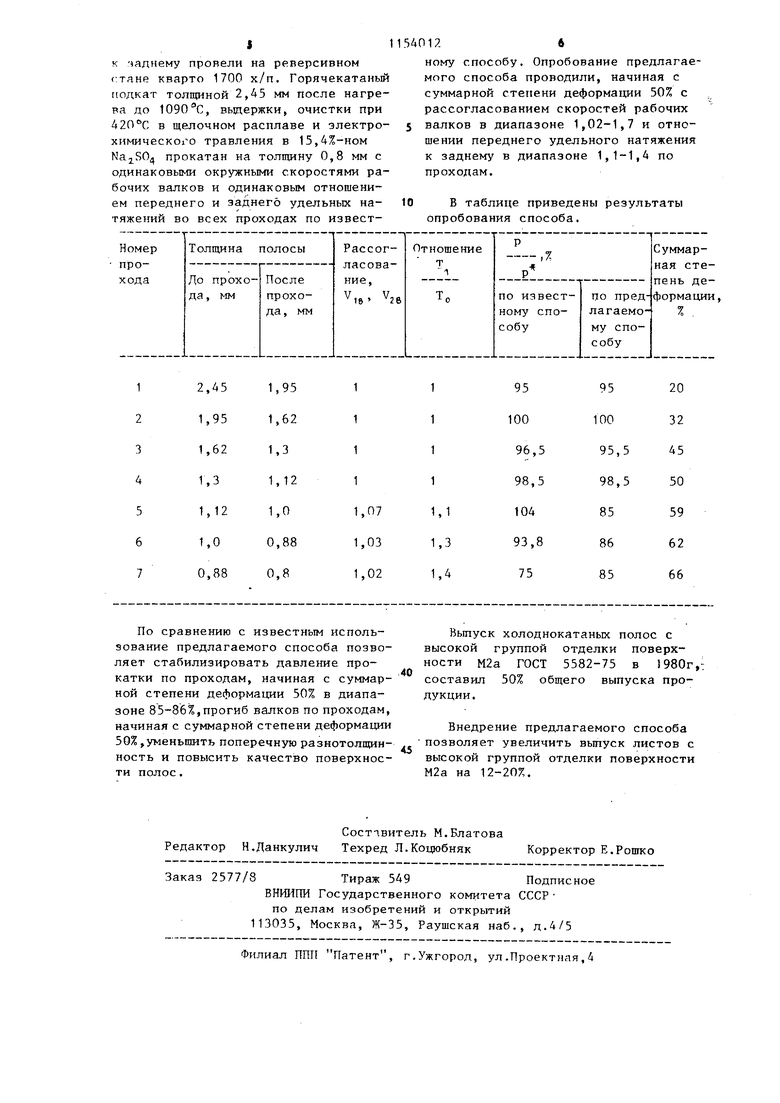

1 . Изобретение относится к металлур гии и может быть использовано, в частности, при производстве холодно прокатных полос. Холоднопрокатные полосы из нержа веющей стали с отношением -j 1,72-1,82 и -7 больше 5 прок и тывают по ГОСТ 5632-72, Известен способ производства холоднокатаных полос из нержавеющих аустенитных сталей, включающий нагрев горячекатаного проката из аустенитных хромоникелевых сталей до 1080-1100 С, выдержку из расчета 1 МИ1Г на 1мм ТОЛ1ЦИНЫ полосы, счистку при 400--500 С в щелочном раствохолодную прокатку с суммарной степенью деформации 50-71,4% отжиг при 850-900С в атмосфере водорода, дрессировку или правку, порезку полос на листы: сортировку, зачистку, упаковку Cl Т. Недостатком этого способа является неодинаковое давление прокатки по проходам, которое вызывает увеличение поперечной разнотолщинности снижение качества поверхности и шта шетности листа. Известен также способ получения полосовой аустенитной нержавеющей стали, вклйчаюгцмй горячую прокатку. до ТОЛ1ДИНЫ 3,8-5,15 м, охлаждение, отжиг и холодную прокатку. После повторного отжига проводится чистовая прокатка в холодном состоянии с cy п rapнoй степенью обжатия 30-50% до о ,5-0,7 мм , Недостатком такого способа является различное неодинаковое давление прокатки по проходам, которое приводит к увеличению поперечной размотолщинности полос, снижению качества планшетности и поверхности прокатываемых полос из нержавеющих сталей. Наиболее близким к предлагаемому по технической сущности и достигаеMONty результату является способ холодной прокатки нержавеющих полос аустенитного класса типа 12Х18Н10Т, которьй состоит из нагрева горячекатаного проката до 1080-1100°С, выдерлски, очистки, электрохимического травления в 15-20%-ном раствор холодной прокатки в несколько прохо дов при одинаковых окружных скоростях рабочих валков до суммарйой степени обжатия 50%, светлого отжигапри 850 900°С в атмосфере водорода, 122 дрессировки или правки, порезки или сортировки, зачистки, упаковки. Холодная прокатка проводится с одинаковыми окружными скоростями рабочих валков и при различном отношении натяжений концов полосы, что приводит к неоднородности давления прокатки по проходам, повышенной поперечной разнотолщинности прокатываемых полос. При холодной прокатке полос из стали 12Х18Н10Т толщиной 2,0 мм из подката толщиной 4,0 мм, пшриной 1000 мм с суммарным обжатием по проходам 20, 28,7, 37,5, 42,5, 46,2, 48,7 и 50% отношения давлений прокатки к допустимым составляют 95, 100, 95,5, 98,5, 104, 93,8 и 75% соответственно СЗД. Однако при прокатке стали 12Х18Н10Т неоднородное давление прокатки по проходам отрицательно сказывается на поперечной разнотолщинности, планшетности и качестве поверхности полос. Кроме того, неоднородное давление прокатки при деформации нержавенщих полос марки 12Х18Н10Т на реверсивном стане кварто 1700 приводит к увеличению поперечной разнотолщинности, искажению формы полосы и снижению качества поверхности. Цель изобретения - повышение качества полос за счет уменьшения поперечной разнотолщинности путем постоянства давления прокатки в каждом проходе. Поставленная цель достигается тем, что согласно способу холодной многопроходной прокатки полос из нержавеющей аустенитной стали, включающему прокатку полосы до суммарной степени деформации 50% с одинаковыми окружными скоростями рабочих валков и различным удельным натяжением концов полосы, прокатку полосы с суммарной степенью деформации вьш1е 50% до конечного размера проводят с рассогласованием окружных скоростей рабочих валков и отношением удельных натяжений концов полосы ъ следующем диапазоне; VТ ,02 - 1,07;--- 1,1 - 1,4, VIBТо где V.g , 1ъ большая и меньшая окружные скорости рабочих валков; Т , Tji - переднее и заднее удельные натяжения концов полосы. При прокатке с одинаковыми скоростями рабочих валков в очаге дефо мации на обоих валках имеются две зоны - зона опережения и зона отста вания. Силы трения,. действующие со стороны валков на деформируемый объем в зонах опережения и отставания, направлены одна навстречу другой, при этом препятствуют свободному течению металла в направлеНИИ вытяжки полосы и тем самым существенно увеличивают давление прокатки. Кроме того, различие соотношения зон опережения и отставания по проходам приводит к различию дав ления прокатки по проходам. При увеличении скорости одного из рабочих валков на нем увеличивается зона отставания, т.е. критичес I кий угол уменьшается. В то же время i на валке с меньшей скоростью зона отставания уменьшается, т.е. критический угол увеличивается. Таким образом, в очаге деформации появляется участок с противонаправленным действием сил трения со стороны рабочих валков с большей и меньшей скоростями. На этом участке отсутствует подпирающее действие сил тре ния со стороны рабочих валков с большей или меньшей скоростями, что приводит к снижению давления. Рассогласование скоростей рабочих валков определяется отношением боль шей скорости рабочего валка Vg к меньшей скорости рабочего валка - v«. - При Vg 62 v 1 имеем прокатку с одинаковыми окружными скоростями рабочих валков. При постоян ном соотношении скоростей рабочих валков протяженность участка с противонаправленным действием сил трения остается постоянной и давление прокатки устанавливается одинаковы во всех проходах. Постоянное давление прокатки во всех проходах можно также установить, изменяя рассоглас вание скоростей рабочих валков в определенном диапазоне, не создавая в определенном диапазоне превьш1ение переднего удельного натяжения концо полосы над задним натяжением. Таким образом, постоянство дав-леяия прокатки по проходам Можно установить, поддерживая в определенном диапазоне рассогласование скоростей рабочих валков и отношение переднего удельного натяжения концов полосы к заднему. При постоянном давлении прокатки по проходам изгиб валков в поперечном направлении и поперечньй профиль полосы постоянны, что приводит к уменьшению поперечной разнотолщинности прокатываемых полос. При прокатке полос аустенитного класса из стали 12Х18Н10Т толщиной 0,8 мм из подката 2,45 с суммарной степенью деформации по проходам 20, 32, 45, 50, 59, 62 и 68% с рассогласованием скоростей рабочих валков в каждом проходе 1,0; 1,0; 1,0; 1,0; 1,07; 1,03 и 1,02 и отношением переднего удельного -натяжения к заднему по проходамJравным 1,0; 1,0; 1,0; 1,0; 1,1; 1,3; 1,4, отношение давления прокатки к допустимому составляет в каждом проходе 95, 100, 95,5, 98,5, 85, 86 и 85%. Таким образом, использование рассогласования скоростей рабочих валков от 1,02 до 1,07 и отношения переднего удельного натяжения к заднему от 1,1 до 1,4, начиная с суммарной степени деформации 50%, позволяет установить постоянным давление прокатки, равное 85-86% от допустимого по сравнению с 75-104% при известном способе. При прокатке полос из стали 12X18Н1 ОТ толщиной 0,83 мм из подк:ата 2,43 мм на реверсивном стане кварто 1700 4МК с суммарной степенью деформации по проходам 18, 32, 40, 50, 59, 63 и 67% с рассогласованием скоростей в каждом проходе 1,0; 1,0; 1,0; 1,0; 1,07; 1,05; 1,05 и отношением переднего удельного натяжения к заднему по проходам 1,0; 1,0; 1,0; 1,0; 1,07; 1,12; 1,12 отношение давления прокатки к допустимому составляет 95, 100, 95,5, 98,5, 80,5, 80,5 и 81,5%. Использование рассогласования скоростей рабочих валков и отношения переднего удельного натяжения к заднему на реверсивном стане 1700 с . суммарной степенью деформации свыше 57% позволяет стабилизировать давле йие прокатки ijo проходам в диапазоне 80,5-81,5%. Опробование способа рассогласования скоростей рабочих валков и отноше1дае переднего удельного натяжения к маднему провели на реверсивном стане кварто 1700 х/п. Горячекатаньй подкат толщиной 2,А5 мм после нагрева до 1090°С, выдержки, очистки при 420 Т, в щелочном расплаве и электрохимического травления в 15,4%-ном прокатан на толщину 0,8 мм с одинаковыми окружными скоростями рабочих валков и одинаковым отношением переднего и заднего удельных натяжений во всех проходах по извест1.6 ному способу. Опробование предлагаемого способа проводили, начиная с суммарной степени деформации 50% с рассогласованием скоростей рабочих валков в диапазоне 1,02-1,7 и отношении переднего удельного натяжения к заднему в диапазоне 1,1-1,4 по проходам. В таблице приведены результаты опробования способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос из жаропрочных и коррозионностойких сталей | 1983 |

|

SU1093368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕПЛОУСТОЙЧИВОЙ, ГОРЯЧЕКАТАННОЙ СТАЛИ | 1995 |

|

RU2088676C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544728C2 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

| Способ прокатки полосовой стали | 1982 |

|

SU1058648A1 |

СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ПШ10С ИЗ НЕРЖАВЕЩЕЙ АУСТЕНИТНОЙ СТАЛИ, включаювщй прокатку лолосы до суммарной степени дефорнации 30% с одинаковыми окружными скоростями рабочих валков и различным удельным натяжением концов полосы, отличающийся тем, что, с целью повышения качества полос за счет уменьшения поперечной разнотолщинности путем постоянства давления прокатки в каждом проходе, прокатку полосы с суммарной степей ью деформации вьш1е 50% до конечного размера проводят с рассогласованием окружньпс скоростей рабочих валков и отношением удельных натяжений концов полосы в следующем диапазоне: Т 1В -1 1,1-1,4 1,02 - 1,07, Т. 5 2в О) V.e где V большая и меньшая ок16 ружные скорости рабочих валков; Т переднее и заднее удельные натяжения концов полосы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Освоение технологии производства коррозионностойкой стали в новом цехе холодной прокатки | |||

| Сталь, 1982, УЗ, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-14—Подача