шш

СЛ

4аь О 4

Изобретение относится к порошковой металлургии, в частности к получению углеродных материалов с применением жидких связующих методом горячего прессования.

Известна пресс-форма для горячего прессования, состоящая из сборной матрицы, включающей обойму и разъемные вкладыши, верхнего и нижнего пуансонов ПЗ.

Недостатком пресс-формы является неравномерность распределения жидкой фазы среди частиц твердого наполнителя, что приводит к разбросу свойств в объеме изделия.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является пресс-форма для горячего формования углеродных масс, преимущественно из твердого наполнителя и жидкого связующего, включающая матрицу, основание и пуансон Г2}.

Недостатком пресс-формы является неравномерность свойств в объеме издёли я, что снижает их качество.

Целью изобретения является повышение качества изделий.

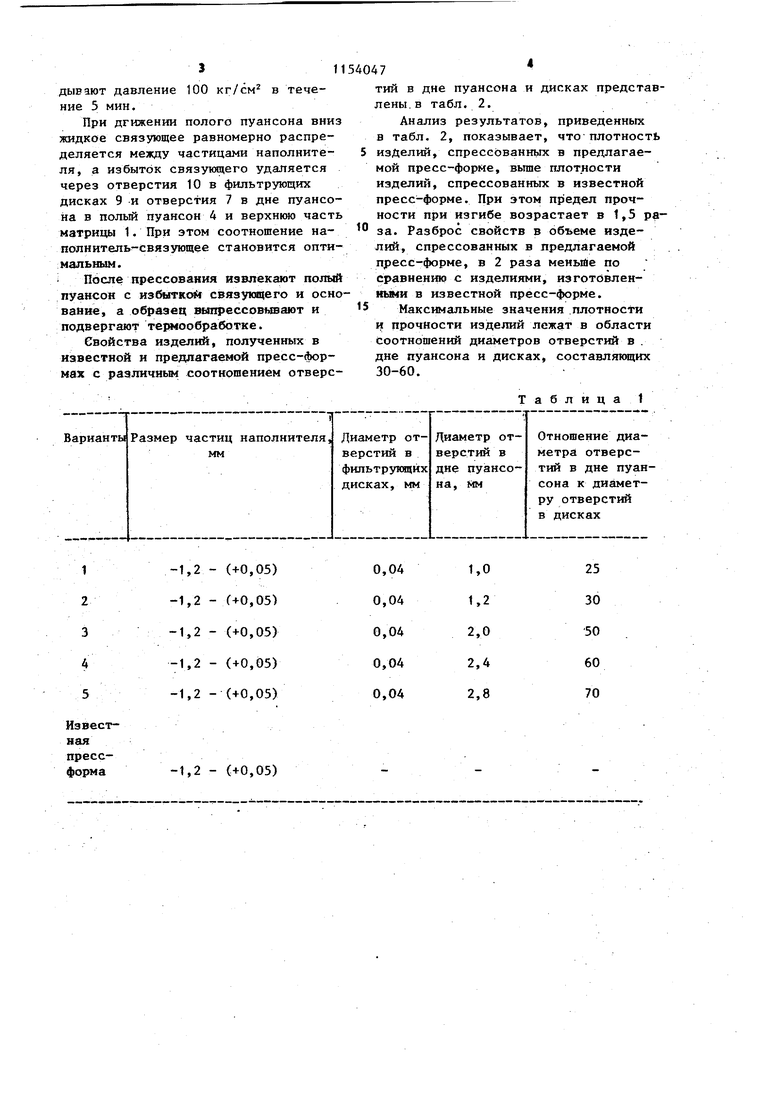

Поставленная цель достигается тем, что пресс-форма для горячего формования углеродных масс, преимущественно из твердого наполнителя и жидкого связующего, включающая матрицу, основание и пуансон, снабжена перфорированными дисками с размерами отверстий, меньшими Минимального размера наполнителя, пуансон выполнен в виде полого цилиндра с перфорированным дном и крышкой и устанолен на дисках.

Причем отношение диаметров отверстий в дне пуансона и дисках составляет 30-60.

Диски выполнены из углеродной ткани.

Внутренняя поверхность матрицы, внешняя и внутренняя поверхности пуансона покрыты антиадгезионным слоем.

Пресс-форма позволяет прессовать штату с избытком жидкого связующего. Избыток связующего удаляется при прессовании через отверстия в фильтрующих дисках и дне пуансона в полость пуансона. При этом устававливается оптимальная концентрация и равномерное распределение связующего в объеме заготовки.

Для того, чтобы избежать удаления вместе с избытком связующего мелких фракций наполнителя, отверстия в фильтруюп1их дисках не превьппают минимального размера.частиц наполнителя.

Нижний предел отношения диаметров отверстия в дне пуансона и фильтрующих дисках принимают исходя из возможности удаленггя всего избытка связующего, определяемого его вязкостью

BepxHjtfi предел отношения диаметров отверстий в дне пуансона и фильтрующих дисках определяется прочностью дисков. При размере отверстий в дне пуансона выше предельного может произойти разрыв тканевьгх дисков и удаление вместе с жидкой фазой частиц твердого наполнителя.

Для предотвращения прилипания избытка жидкого связующего внутреннюю поверхность матрицы, внешнюю и внутреннюю поверхности пуансона покрывают антиадгезионным покрытием, например естественным графитом.

На чертеже изображена предлагаемая пресс-форма.

Пресс-форма содержит матрицу 1 с антиадгезионным покрытием 2 внутренней поверхности, установленную на основании 3, в матрицу сверху вставлен полый пуансон 4 с антиадгезионным покрытием 5 внешней и внутренней поверхности, в нижней части пуансон выполнен с дном 6 с отверстиями 7, а в верхней части снабжен крьш1кой 8, к дну 6 пуансона 4 примыкают фильтрзтощие диски 9 из углеродной ткани с отверстиями 10.

Устройство работает следующим образом.

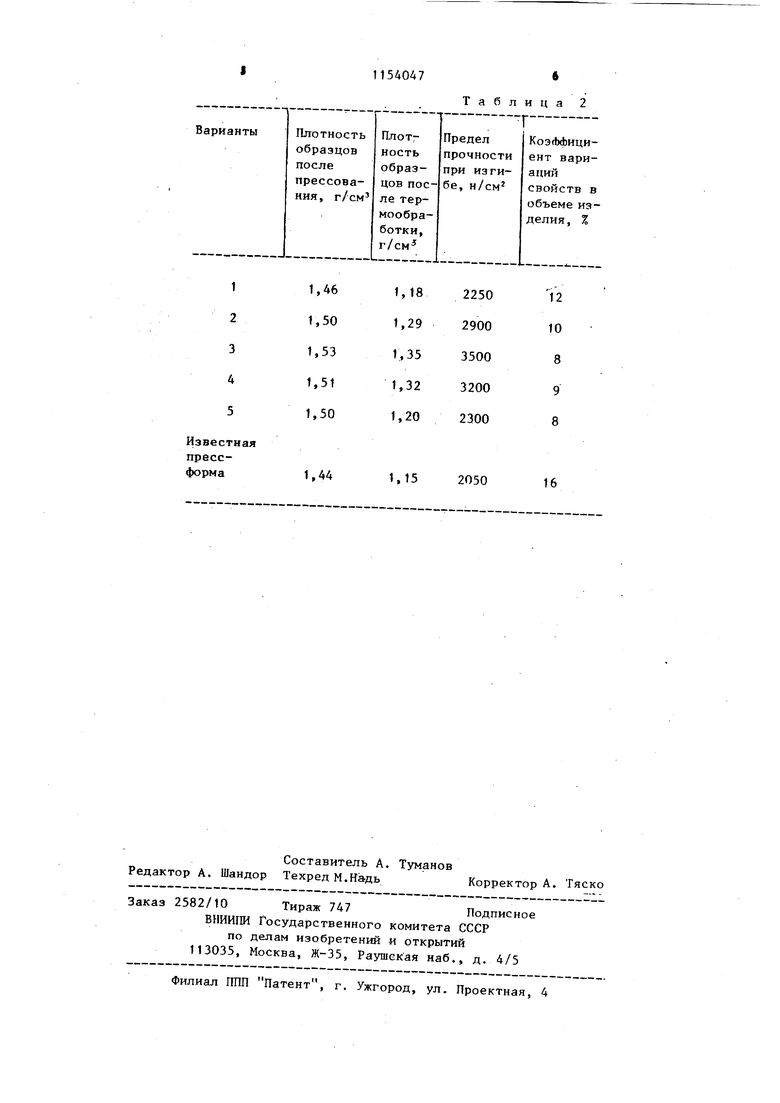

Составляют пресс-массу из мелкодисперсного порошка наполнителя, например кокса кипе и порошка связующего, например, каменноугольного пека, причем количество пека берут с избытком (до 50 мас.%). После перемешивания в смесителе при горячую пресс-массу помещают в матрицу 1, затем укладывают фильтрующие диски 9 из углеродной ткани и устанавливают пуансон 4у с крьшгкой 8. Диаметры отверстий в фильтрующих дисках определяются структурой ткани. Соотношение диаметров отверстий в дне пуансона и фильтрующих дисках приведены в табл. 1.

Далее пресс-форму помещают в разъем гидравлического пресса и прикла311

дывают давление 100 кг/см в течение 5 мин.

При дгижении полого пуансона вниз жидкое связующее равномерно распределяется между частицами наполнителя, а избыток связующего удаляется через отверстия 10 в фильтрующих дисках 9 и отверстия 7 в дне пуансона в полый пуансон 4 и верхнюю часть матриЩ) 1. При этом соотношение наполнитель-связующее становится оптимальным.

После прессования извлекают полый пуансон с из(Й11Ткой связукяцего и основание, а образец выпрессовмвают и подвергают те1 4ообработке.

Свойства изделий, полученных в известной и предлагаемой пресс-формах с разлнчньм соотношением отверс4047

тий в дне пуансона и дисках представлены, в табл. 2.

Анализ результатов, приведенных в табл. 2, показывает, что плотность 5 изделий, спрессованных в предлагаемой пресс-форме, выше плотности изделий, спрессованных в известной пресс-форме. При этом предел прочности при изгибе возрастает в 1,5 раза. Разброс свойств в объеме изделий, спрессованных в предлагаемой пресс-форме, в 2 раза меныйе по сравнению с изделиями, изготовленкьми в известной пресс-форме.

Максимальные значения плотности и прочности изделий лежат в области соотношений диаметров отверстий в . дне пуансона и дисках, составлякицих 30-60.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| КОМПРЕССИОННОЕ ФОРМОВАНИЕ РАСПУШЕННОГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2007 |

|

RU2434746C2 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для прессования изделий из порошка | 1981 |

|

SU1016070A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Электрохимический преобразователь концентрации кислорода и способ его изготовления | 1982 |

|

SU1073685A1 |

I. ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ФОРМОВАНИЯ УГЛЕРОДНЫХ МАСС преимуцествеияо из твердого наполнителя и жидкого связующего, включающая матрицу, основание и пуансон, о т л и чающаяся тем, что, с целью « 13 повыпения качества изделий, она снабжена перфорированньми дисками с размерами отверстьш, меньшими минимального размера наполнителя, пуаисон выполнен в виде полого цилиндра с перфорированным дном и крышкой и установлен на дисках. 2.Перес-форма по п.1, о т л и чающаяся тем, что отношение диаметров отверстий в дне пуансона и дисках составляет 30-60. 3.Перес-форма по п.1, отличающаяся тем, что диски выполнены из углеродной ткани. 4.Пресс-форма Ъо п.1, о т л и чающаяся тем, что внутренняя поверхность матрицы, внешняя и внутренняя поверхность пуансона покрыты антиадгезионным слоем.

-1,2 - (+0,05)

25 30 50 60 70

1,0 1,2 2,0 2,4 2,8

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных изделий | |||

| М., Металлургия, 1972, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-17—Подача