СП

4

tS5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры резания | 1985 |

|

SU1366302A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2021 |

|

RU2781939C1 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2442967C1 |

| Устройство для обработки нежестких деталей | 1984 |

|

SU1232379A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 2010 |

|

RU2438104C1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816532A1 |

| Устройство для диагностики нагрузочного режима инструмента | 1985 |

|

SU1315165A1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816531A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ РЕЗАНИЯ, содержащее фо-у кусирующую оптическую головку, установленную с возможностью вращения в горизонтальной плоскости на кронштей,не, жестко закрепленном в резцедержателе, и фотоэлектрический датчик со светофильтрами, подключенный к оптической головке, отличающееся тем, что, с делью расширения функциональных возможностей путем защиты инструмента от перегрузки, в него введены последовательно соединенные блок дифференцирования, блок умножения и пороговый элемент, причем фотоэлектрический датчик снабжен схемой компенсации с опорным оптроном и параллельно подключен к входу блока дифференцирования и к второму входу блока умножения . (У) с

(Риг.

Ичобр(теиие относится к станкостроению и может быть использовано для косвенного контроля нагрузки инструмента, например, в расточных и сверлильных станках.

Известно устройство для контроля температуры резания, содержащее фокусирующую оптическую головку, установленную с возможностью вращения в горизонтальной плоскости на кронштейне, жестко закрепленном в резцедержателе, и .фотоэлектрический датчик, подключенный к оптической головке и содержащий светофильтры. Устройство позволяет с высокой точностью измерить температуру в зоне резания на площадке до 1 мм lj .

Однако известное устройство характеризуется ограниченными функциональными возможностями, так как оно не позволяет выявить режим перегрузки инструмента.

Цель изобретения - расширение функциональных возможностей путем защиты инструмента от перегрузки.

Указанная цель достигается тем, что в устройство для контроля температуры резания, содержащее фокусирующую оптическую головку, установленнзто с возможностью вращения в горизонтальной плоскости на кронштейне, жестко закрепленном в резцедержателе, и фотоэлектрический датчик со светофильтрами, подключенный к оптической головке, введены последрвательно соединенные блок дифференцирования, блок умножения и пороговый элемент, причем фотоэлектрический датчик снабжен схемой компенсации с опор:1ым оптроном и параллельно подключен к входу блока диффренцирования и к второму входу блока умножения.

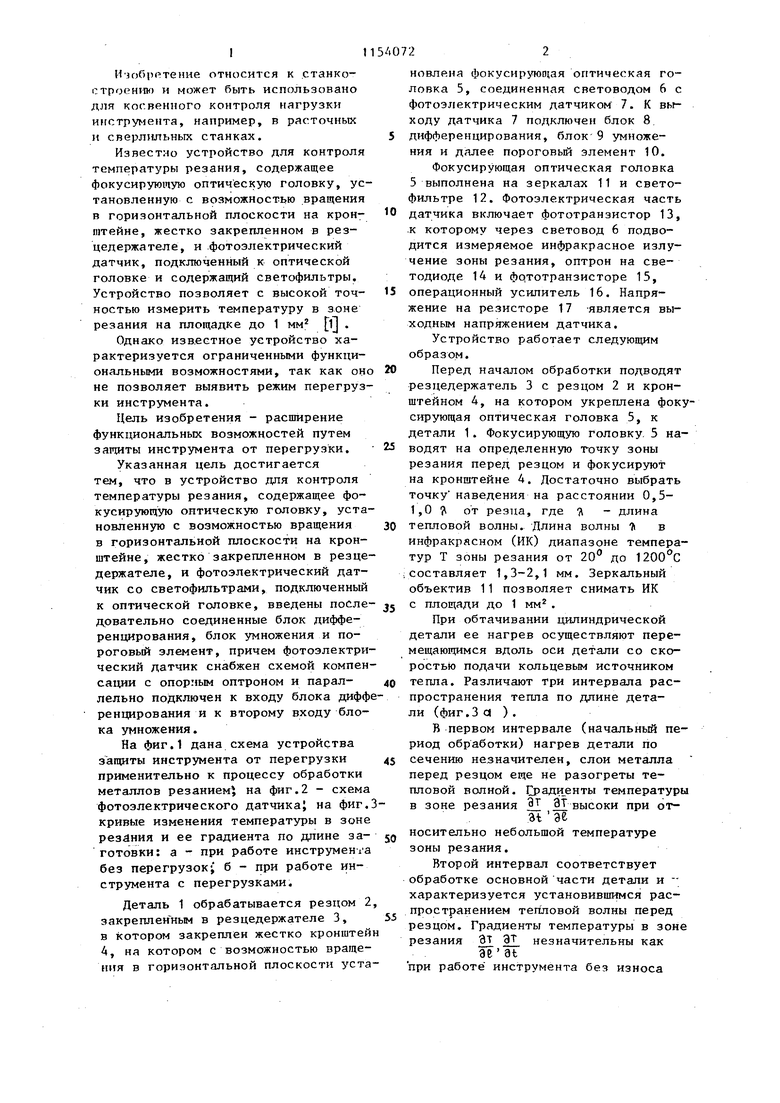

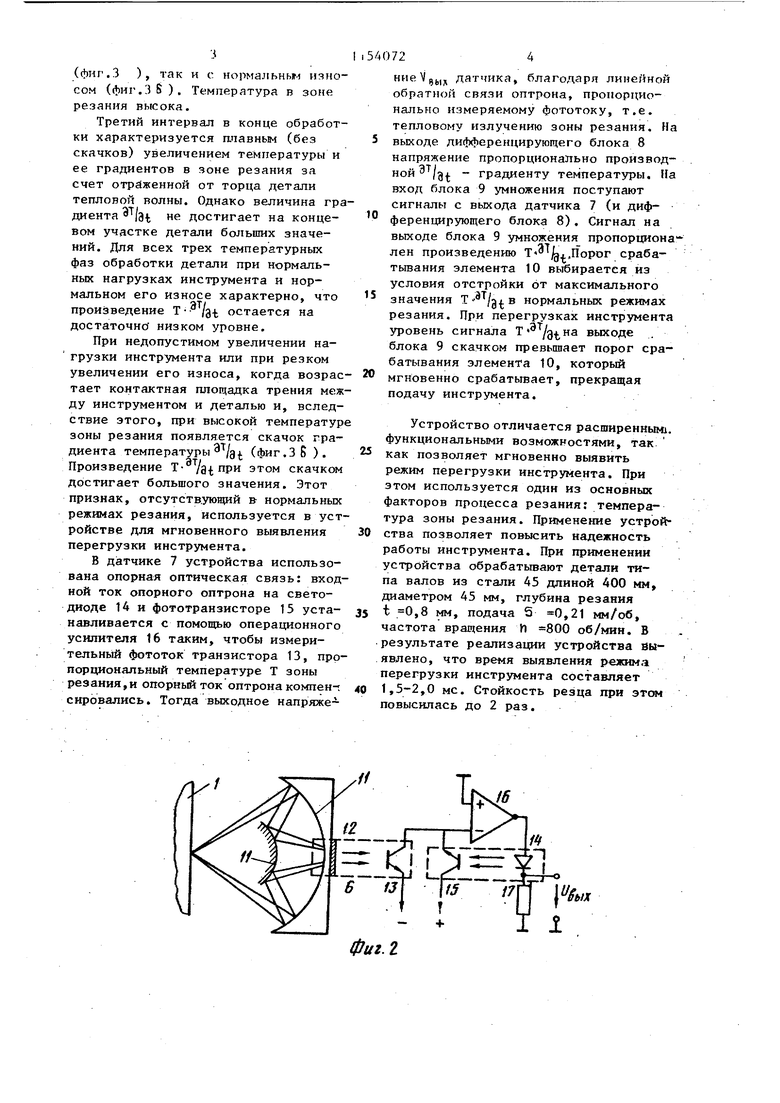

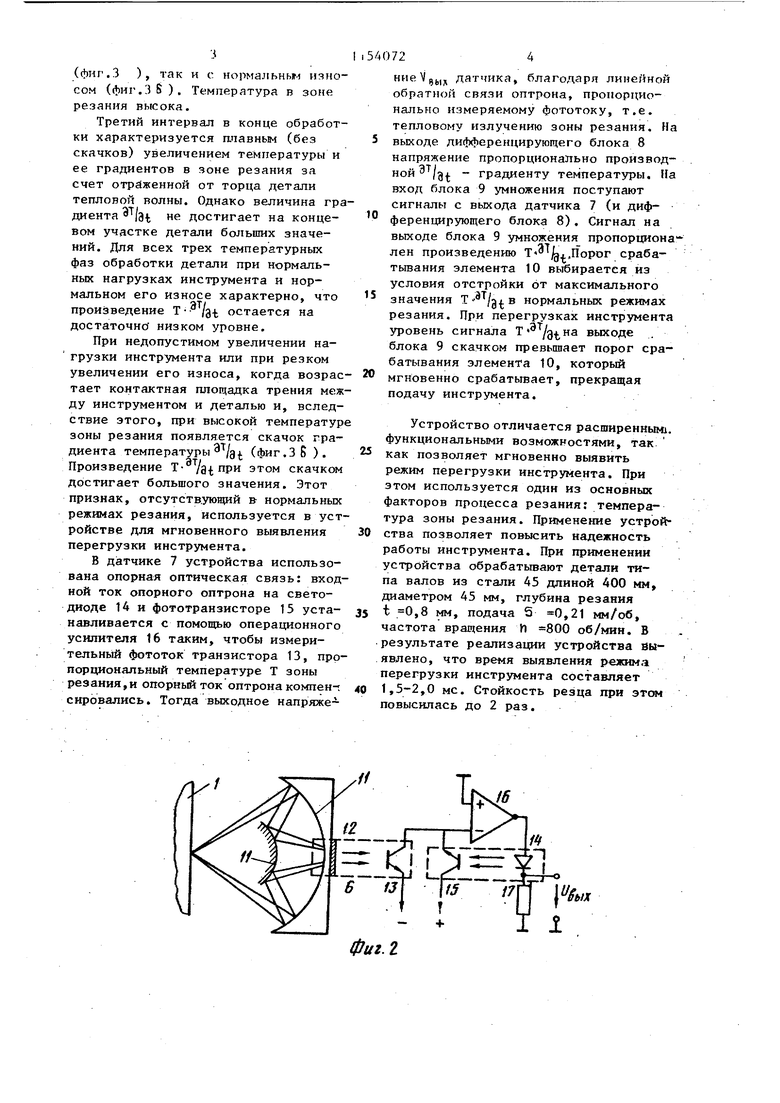

На фиг.1 дана схема устройства защиты инструмента от перегрузки применительно к процессу обработки металлов резанием на фиг.2 - схема фотоэлектрического датчика5 на фиг.кривые изменения температуры в зоне резйния и ее градиента по длине заготовки: а - при работе инструмента без перегрузок; б - при работе инструмента с перегрузками.

Деталь 1 обрабатывается резцом 2 закрепленным в резцедержателе 3, в котором закреплен жестко кронштей А, на котором с возможностью вращения в горизонтальной плоскости установлена фокусируюо5ая оптическая головка 5, соединенная световодом 6 с фотоэлектрическим датчиком 7. К вьгходу датчика 7 подключен блок 8, дифференцирования, блок 9 умножения и далее пороговый элемент 10.

Фокусирующая оптическая головка 5 выполнена на зеркалах 11 и светофильтре 12. Фотоэлектрическая часть датчика включает фототранзистор 13, .к которому через световод 6 подводится измеряемое инфракрасное излучение зоны резания, оптрон на светодиоде 14 и фртотранзисторе 15, операционный усилитель 16. Напряжение на резисторе 17 -является выходным напряжением датчика.

Устройство работает следующим образом.

Перед началом обработки подводят резцедержатель 3 с резцом 2 и кронштейном 4, на котором укреплена фоксирующая оптическая головка 5, к детали 1. Фокусирующую Головку. 5 наводят на определенную точку зоны резания перед резцом и фокусируют на кронштейне 4. Достаточно выбрать точку наведения на расстоянии 0,51,0 от резца, где д - длина тепловой волны. Длина волны И в инфракрасном (ИК) диапазоне температур Т зоны резания от 20 до 1200с iсоставляет 1,3-2,1 мм. Зеркальный объектив 11 позволяет снимать ИК с площади до 1 мм.

При обтачивании цилиндрической детали ее нагрев осуществляют перемещающимся вдоль оси детали со скоростьк) подачи кольцевым источником тепла. Различают три интервала распространения тепла по длине детали (фиг.З а ).

В первом интервале (начальный период обработки) нагрев детали по сечению незначителен, слои металла перед резцом еще не разогреты тепловой волной. Гради енты температуры в зоне резания Ц высоки при от3t эе

носительно небольшой температуре зоны резания.

Второй интервал соответствует обработке основной части детали и характеризуется установившимся распространением тепловой волны перед резцом. Градиенты температуры в зоне резания BJ ЭТ незначительны как

aeat

при работе инструмента без износа

(фиг.З ), так и с нормальным износом (фиг.З S ), Температура в зоне резания высока.

Третий интервал в конце обработки характеризуется штавным (без скачков) увеличением температуры и ее градиентов в зоне резания за счет отраженной от торца детали тепловой волны. Однако величина градиента |3t не достигает на концевом участке детали больших значений. Для всех трех температурных фаз обработки детали при нормальных нагрузках инструмента и нормальном его износе характерно, что произведение Т /з-t остается на достаточно низком уровне.

При недопустимом увеличении нагрузки инструмента или при резком увеличении его износа, когда возрастает контактная площадка трения между инструментом и деталью и, вследствие этого, при высокой температуре зоны резания появляется скачок градиента температуры /af (фиг.З Б ).

лт/ Произведение Т- этом скачком

достигает большого значения. Этот признак, отсутств,ующий в нормальных режимах резания, используется в устройстве для мгновенного выявления перегрузки инструмента.

В датчике 7 устройства использована опорная оптическая связь: входной ток опорного оптрона на светодиоде 14 и фототранзисторе 15 устанавливается с помощью операционного усилителя 16 таким, чтобы измерительный фототок транзистора 13, пропорциональный температуре Т зоны резания,и опорный ток оптрона компен-; сировапись. Тогда выходное напряже/

1/

V

40724

HueVgj, датчика, благодаря линейной обратной связи оптрона, пропорционально измеряемому фототоку, т.е. тепловому излучению зоны резания. На 5 выходе дифференцирующего блока 8

напряжение пропорционально производной /д - градиенту температуры. На вход блока 9 умножения поступают сигналы с выхода датчика 7 (к диф- ференцирующего блока 8). Сигнал на выходе блока 9 умножения пропорционален произведению .11орог срабатьгоания элемента 10 выбирается из условия отстройки от максимального значения нормальных режимах резания. При перегрузках инструмента уровень сигнала выходе . блока 9 скачком превьппает порог срабатывания элемента 10, который мгновенно срабатывает, прекращая подачу инструмента.

Устройство отличается расширенным, функциональными возможностями, так как позволяет мгновенно выявить режим перегрузки инструмента. При этом используется один из основных факторов процесса резания: температура зоны резания. Применение устройства позволяет повысить надежность работы инструмента. При применении устройства обрабатывают детали типа валов из стали 45 длиной 400 мм, диаметром 45 мм, глубина резания t 0,8 мм, подача 5 0,21 мм/об, частота вращения И 800 об/мин. В результате реализации устройства йы.явлено, что время выявления режима перегрузки инструмента составляет 1,5-2,0 мс. Стойкость резца при этом повысилась до 2 раз.

16

фиг. 2

и

и

31

t о

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физические основы процесса резания металлов | |||

| Под ред В.А.Остафьева | |||

| Киев, Вища школа, 1976, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-13—Подача