Изобретение относится к обработке ме- талов резанием и может быть использовано при прецизионной механической обработке нежестких деталей, например, валов, втулок, стаканов, колец из труднообрабатываемых материалов.

Цель изобретения - повышение точности обработки нежестких деталей за счет управления глубиной разогрева обрабатываемой детали в зависимости от величины постоянной составляющей мощности резания.

На фиг.1 показано устройство, общий вид и схема; на фиг.2 - кривая изменения термо-ЭДС; на фиг.З - внешняя характеристика датчика; на фиг.4 - сечение А-А на фиг.1; на фиг.5 - вид В на фиг.4.

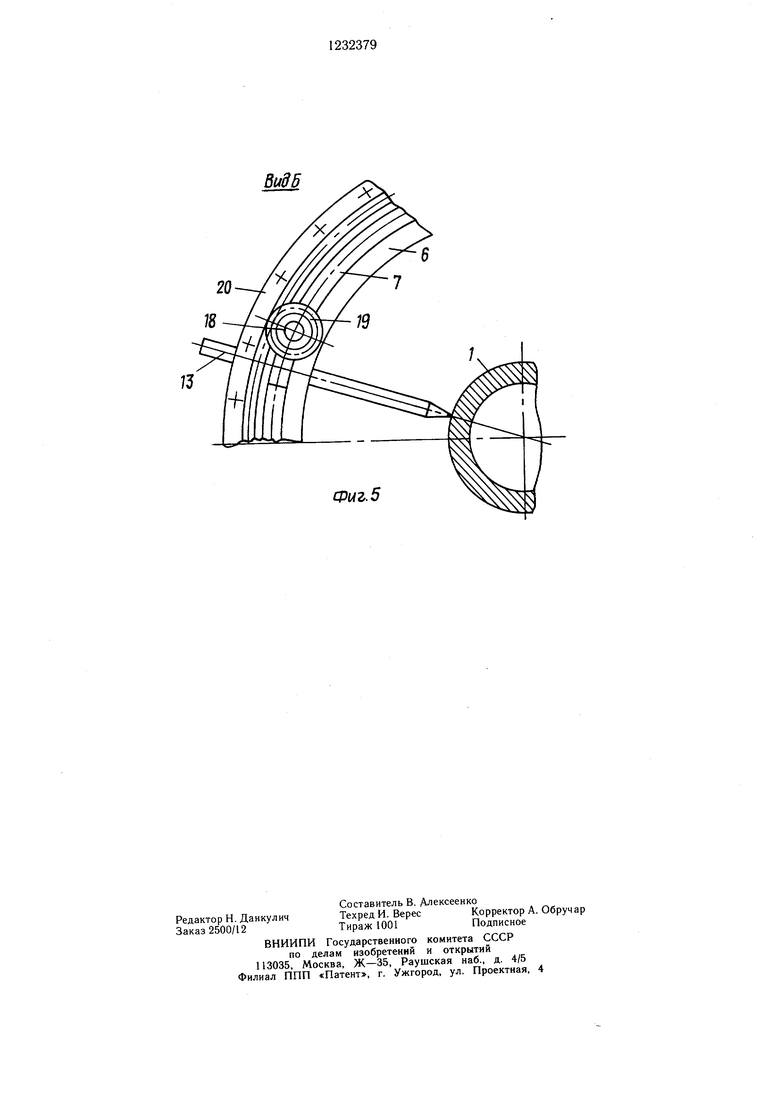

Устройство для обработки нежестких деталей включает деталь 1, резец 2, закрепленный в резцедержателе 3, основание 4 с направляющей 5, по которой перемещается дугообразный кронщтейн 6 с дуговым пазом 7, основание 4 крепится в резцедержателе 3 станка; перемещение кронштейна 6 по направляющим 5 осуществлено посредством винтовой пары 8 от привода 9. Нижний электрод 10 с возможностью осевого перемещения в изоляционной втулке крепится в электрододержателе 11 винтом 12. Верхний электрод 13 в изоляционной втулке 14 с возможностью перемещения устанавливается в электрододержателе 15 с помощью винта 16. К электрододержателю 15 жестко прикреплен микродвигатель 17, вал 18 которого оснащен шестерней 19, входящей в зацепление с дуговым зубчатым сектором 20, жестко закрепленным с обратной стороны дугового кронштейна 6. Датчик 21 положения инструмента через программный блок 22 подключен к блокирующему входу управляеУстройство работает следующим образом. Деталь 1 устанавливается в механизм зажима шпинделя станка, шпиндель приводится во вращение. Кронщтейн 6 с электродами 10 и 13, расположенными в плос- 5 кости, перпендикулярной оси детали 1, приводом 9 через винт 8 подводится к детали. Перемещением электрододержателя 15 микродвигателем 17 через шестерню 19 по зубчатому сектору 20 устанавливается верхний

10 электрод 13 в пазу кронштейна 6 так, чтобы центральный угол между электродами 10 и 13 соответствовал требуемой глубине разогрева зоны резания и заданной мощности резания с задатчика. 28. После этого включается привод подачи, управляемый гене15 ратор 23 импульсов и происходит врезание резца 2 в деталь 1. Расположение обоих электродов 10 и 13 в зоне резания создает узкую область распределения тока и, следовательно, интенсивный разогрев зоны резания перед резцом в любом месте резания по длине детали.

Для создания высокого градиента потенциала поля тока у поверхности детали концы электродов 10 и 13 выполнены иглообразными. При этом дополнительно обеспе25 чивается импульсно-искровая обработка поверхности зоны резания, приводящая к ее охрупчению.

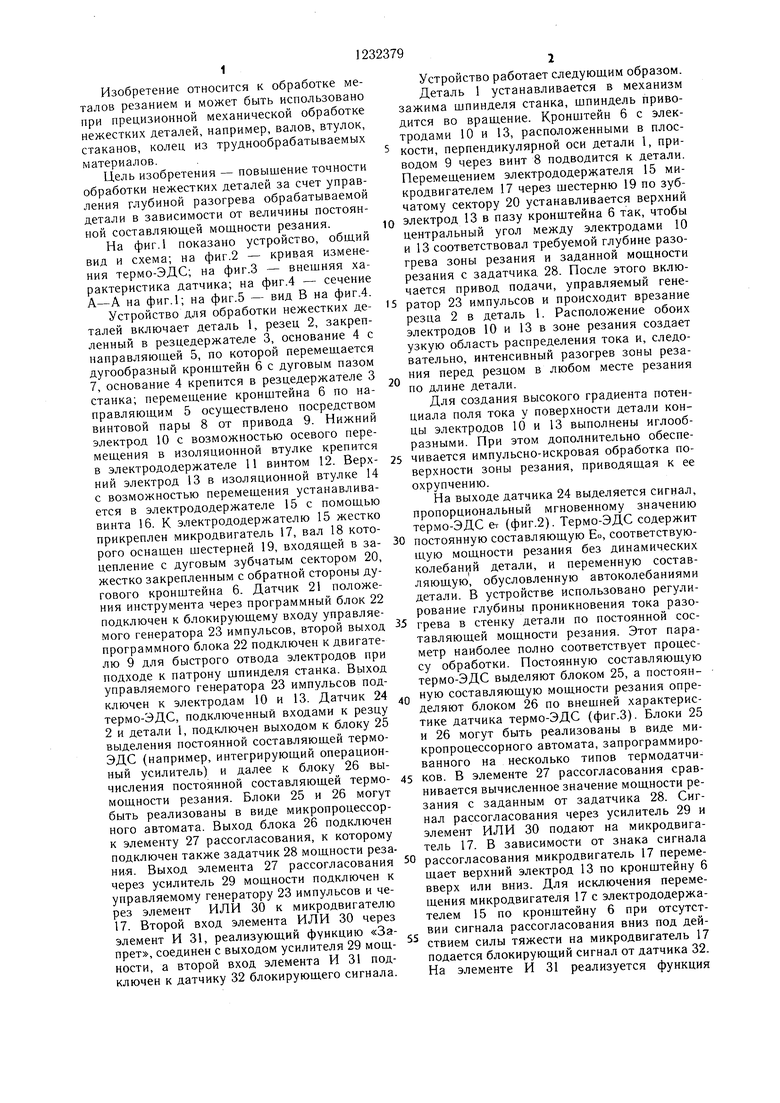

На выходе датчика 24 выделяется сигнал, пропорциональный мгновенному значению термо-ЭДС ет (фиг.2). Термо-ЭДС содержит

30 постоянную составляющую Ео, соответствующую мощности резания без динамических колебаний детали, и переменную составляющую, обусловленную автоколебаниями детали. В устройстве использовано регулирование глубины проникновения тока разо20

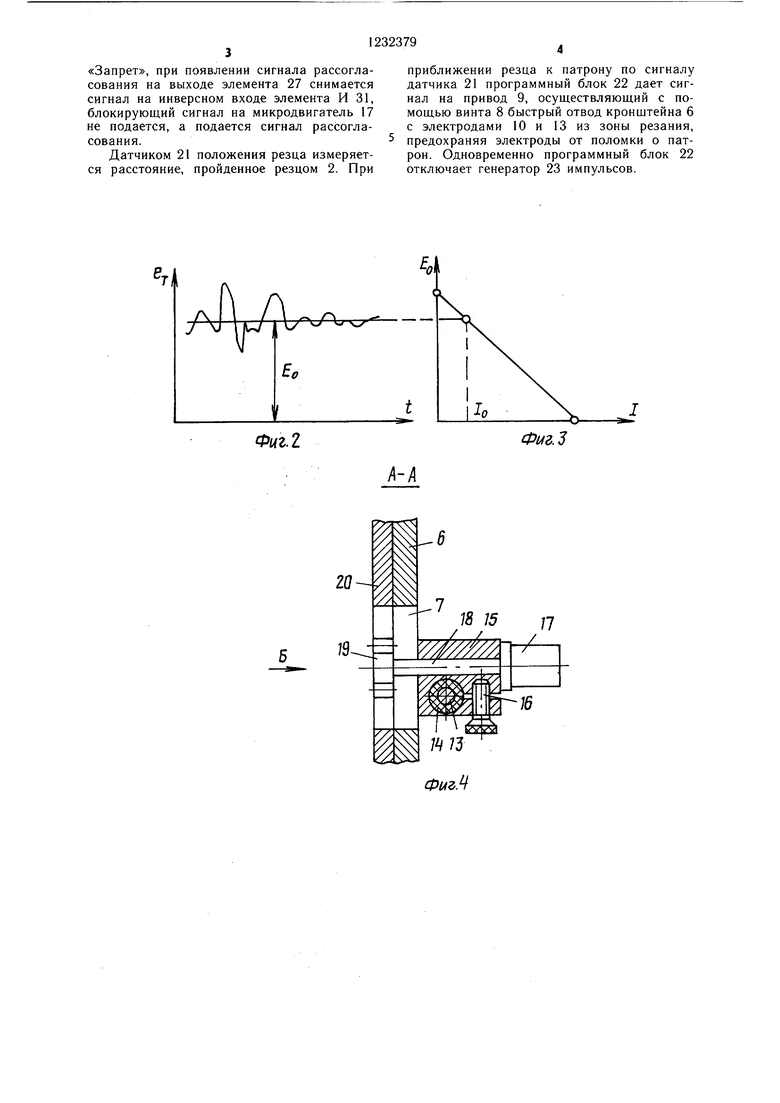

мого генератора 23 импульсов, второй выход 35 грева в стенку детали по постоянной сос- программного блока 22 подключен к двигате- тавляющей мощности резания. Этот паралю 9 для быстрого отвода электродов при подходе к патрону шпинделя станка. Выход управляемого генератора 23 импульсов подключен к электродам 10 и 13. Датчик 24 д„ термо-ЭДС, подключенный входами к резцу 2 и детали 1, подключен выходом к блоку 25 выделения постоянной составляющей термо- ЭДС (например, интегрирующий операционный усилитель) и далее к блоку 26 выметр наиболее полно соответствует процессу обработки. Постоянную составляющую термо-ЭДС выделяют блоком 25, а постоянную составляющую мощности резания определяют блоком 26 по внешней характеристике датчика термо-ЭДС (фиг.З). Блоки 25 и 26 могут быть реализованы в виде микропроцессорного автомата, запрограммированного на несколько типов термодатчичисления постоянной составляющей термо- 45 ков. В элементе 27 рассогласования сравмощности резания. Блоки 25 и 26 могут быть реализованы в виде микропроцессорного автомата. Выход блока 26 подключен к элементу 27 рассогласования, к которому подключен также задатчик 28 мощности реза- ни.я. Выход элемента 27 рассогласования через усилитель 29 мощности подключен к управляемому генератору 23 импульсов и через элемент ИЛИ 30 к микродвигателю 17. Второй вход элемента ИЛИ 30 через элемент И 31, реализующий функцию «Запрет, соединен с выходом усилителя 29 мощности, а второй вход элемента И 31 подключен к датчику 32 блокирующего сигнала.

нивается вычисленное значение мощности резания с заданным от задатчика 28. Сигнал рассогласования через усилитель 29 и элемент ИЛИ 30 подают на микродвигатель 17. В зависимости от знака сигнала 50 рассогласования микродвигатель 17 перемещает верхний электрод 13 по кронштейну 6 вверх или вниз. Для исключения перемещения микродвигателя 17 с электрододержа- телем 15 по кронштейну 6 при отсутствии сигнала рассогласования вниз под действием силы тяжести на микродвигатель 17 подается блокирующий сигнал от датчика 32. На элементе И 31 реализуется функция

55

Устройство работает следующим образом. Деталь 1 устанавливается в механизм зажима шпинделя станка, шпиндель приводится во вращение. Кронщтейн 6 с электродами 10 и 13, расположенными в плос- 5 кости, перпендикулярной оси детали 1, приводом 9 через винт 8 подводится к детали. Перемещением электрододержателя 15 микродвигателем 17 через шестерню 19 по зубчатому сектору 20 устанавливается верхний

0 электрод 13 в пазу кронштейна 6 так, чтобы центральный угол между электродами 10 и 13 соответствовал требуемой глубине разогрева зоны резания и заданной мощности резания с задатчика. 28. После этого включается привод подачи, управляемый гене5 ратор 23 импульсов и происходит врезание резца 2 в деталь 1. Расположение обоих электродов 10 и 13 в зоне резания создает узкую область распределения тока и, следовательно, интенсивный разогрев зоны резания перед резцом в любом месте резания по длине детали.

Для создания высокого градиента потенциала поля тока у поверхности детали концы электродов 10 и 13 выполнены иглообразными. При этом дополнительно обеспе5 чивается импульсно-искровая обработка поверхности зоны резания, приводящая к ее охрупчению.

На выходе датчика 24 выделяется сигнал, пропорциональный мгновенному значению термо-ЭДС ет (фиг.2). Термо-ЭДС содержит

0 постоянную составляющую Ео, соответствующую мощности резания без динамических колебаний детали, и переменную составляющую, обусловленную автоколебаниями детали. В устройстве использовано регулирование глубины проникновения тока разо0

грева в стенку детали по постоянной сос- тавляющей мощности резания. Этот параметр наиболее полно соответствует процессу обработки. Постоянную составляющую термо-ЭДС выделяют блоком 25, а постоянную составляющую мощности резания определяют блоком 26 по внешней характеристике датчика термо-ЭДС (фиг.З). Блоки 25 и 26 могут быть реализованы в виде микропроцессорного автомата, запрограммированного на несколько типов термодатчиков. В элементе 27 рассогласования сравнивается вычисленное значение мощности резания с заданным от задатчика 28. Сигнал рассогласования через усилитель 29 и элемент ИЛИ 30 подают на микродвигатель 17. В зависимости от знака сигнала рассогласования микродвигатель 17 перемещает верхний электрод 13 по кронштейну 6 вверх или вниз. Для исключения перемещения микродвигателя 17 с электрододержа- телем 15 по кронштейну 6 при отсутствии сигнала рассогласования вниз под действием силы тяжести на микродвигатель 17 подается блокирующий сигнал от датчика 32. На элементе И 31 реализуется функция

«Запрет, при появлении сигнала рассогласования на выходе элемента 27 снимается сигнал на инверсном входе элемента И 31, блокирующий сигнал на микродвигатель 17 не подается, а подается сигнал рассогласования.

Датчиком 21 положения резца измеряется расстояние, пройденное резцом 2. При

приближении резца к патрону по сигналу датчика 21 программный блок 22 дает сигнал на привод 9, осуществляющий с помощью винта 8 быстрый отвод кронштейна 6 с электродами 10 и 13 из зоны резания, предохраняя электроды от поломки о патрон. Одновременно программный блок 22 отключает генератор 23 импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

| Способ поднастройки системы СПИД | 1982 |

|

SU1038082A1 |

| Устройство для обработки тонкостенных труб | 1981 |

|

SU1025496A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для обработки двух осесимметричных деталей | 2021 |

|

RU2768925C1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Устройство поднастройки системы СПИД | 1981 |

|

SU952447A1 |

| Устройство для управления металлорежущими станками | 1986 |

|

SU1364438A1 |

| Устройство для управления металлорежущими станками | 1981 |

|

SU996172A1 |

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

Т,

/

/

У

Фиг. 2

Фиг. 5

18 15 /7

ФигМ

Вид5

Фиг. 5

| Авторское свидетельство СССР № 1191186, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-01-19—Подача