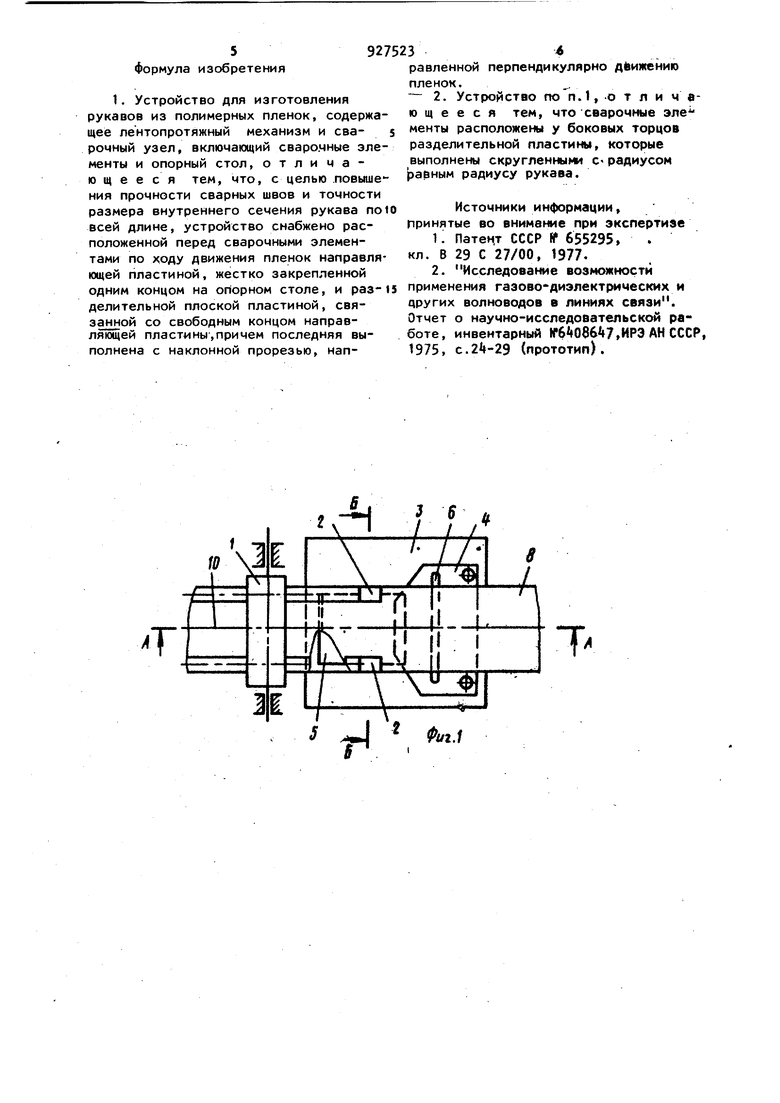

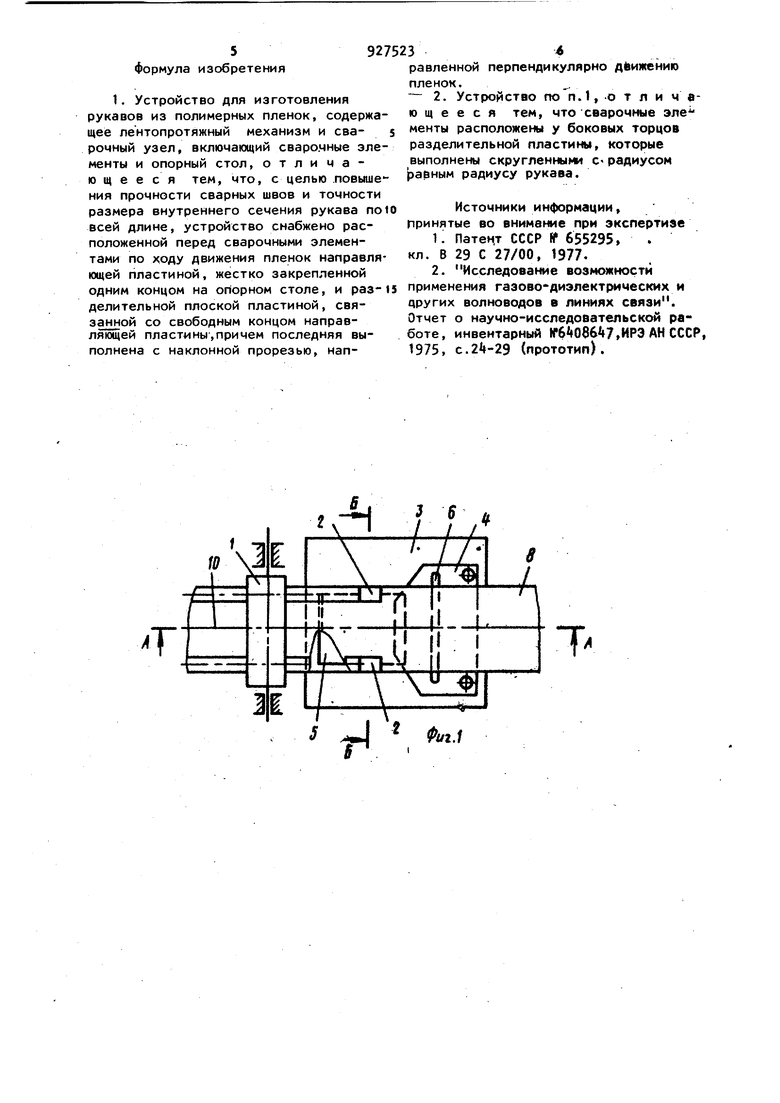

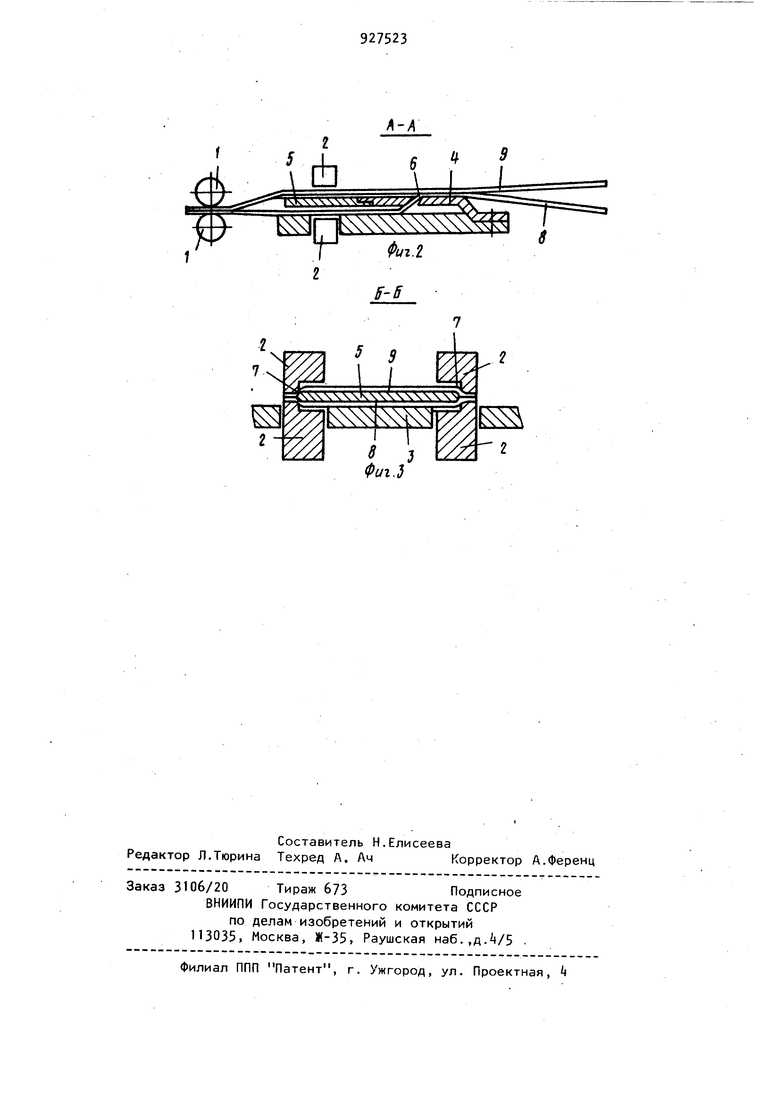

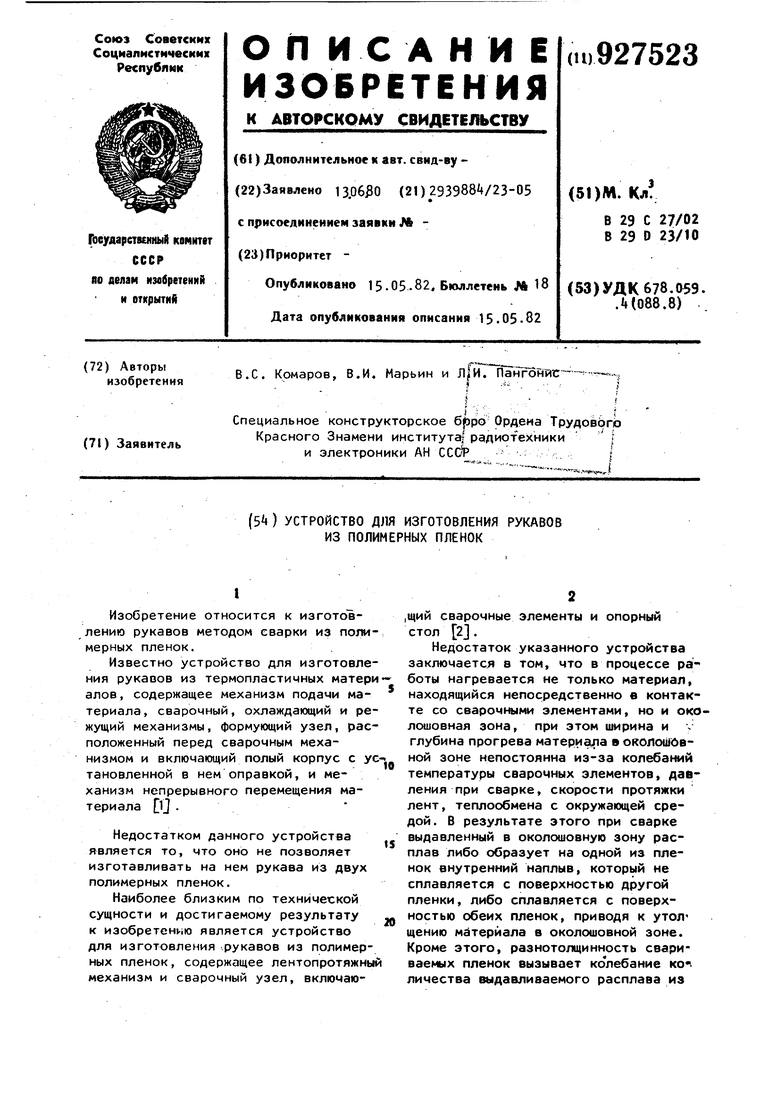

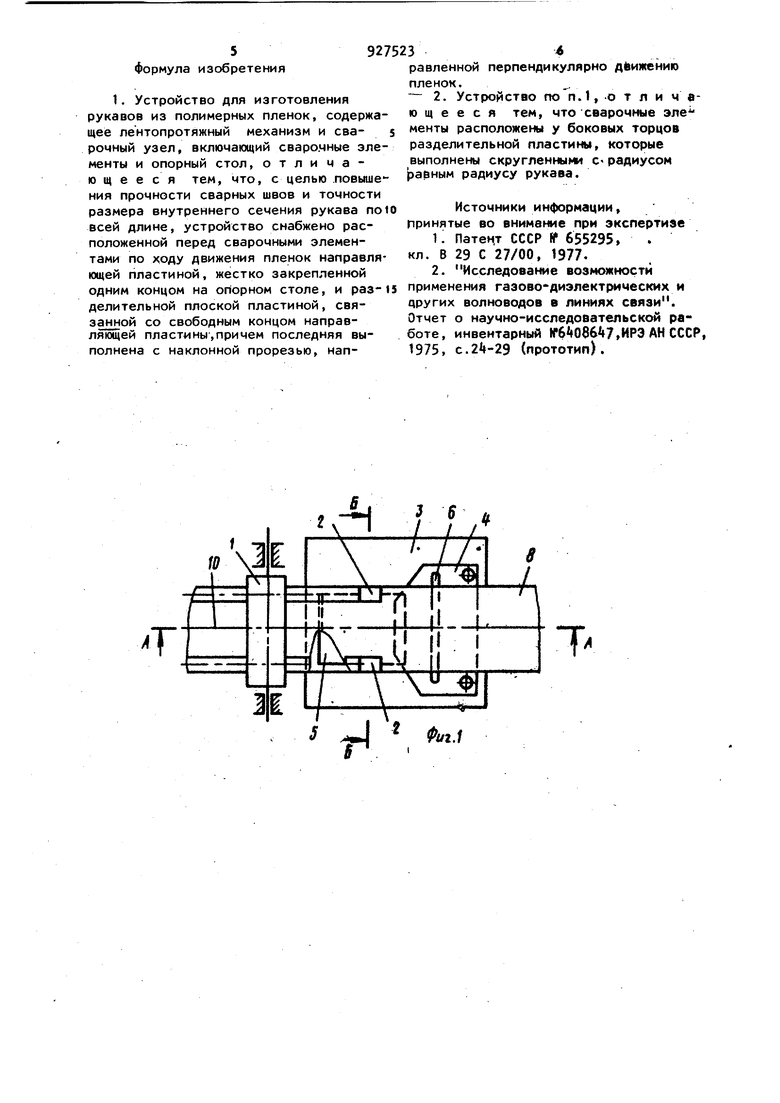

Изобретение относится к изготовлению рукавов методом сварки из полимерных пленок. Известно устройство для изготовления рукавов из термопластичных матери алов, содержащее механизм подачи материала, сварочный, охлаждающий и режущий механизмы, формующий узел, расположенный перед сварочным механизмом и включающий полый корпус с ус тановленной в нем оправкой, и механизм непрерывного перемещения материала Щ . Недостатком данного устройства является то, что оно не позволяет изготавливать на нем рукава из двух полимерных пленок. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления рукавов из полимерных пленок, содержащее лентопротяжный механизм и сварочный узел, включающий сварочные элементы и опорный стол 2. Недостаток указанного устройства заключается в том, что в процессе работы нагревается не только материал, находящийся непосредственно в контакте со сварочными элементами, но и околошовная зона, при этом ширина и глубина прогрева материала в окояошовной зоне непостоянна из-за колебаний температуры сварочных элементов, давления при сварке, скорости протяжки лент, теплообмена с окружающей средой. В результате этого при сварке выдавленный в околошовную зону расплав либо образует на одной из пленок внутренний наплыв, который не сплавляется с поверхностью другой пленки, либо сплавляется с поверхностью обеих пленок, приводя к утолщению материала в околошовной зоне. Кроме этого, разнотолщинность свариваемых пленок вызывает колебание ко-, личества выдавливаемого расплава из зоны сварки, что приводит к нарушени прямолинейности -кромки шва, т.е. к неравномерности заполнения корня свариваемого шва по его длине. Такое формирование сварных швов приводит к получению соединений.характеризующих ся непостоянной прочностью и колебаниями размеров внутреннего попереч ного сечения рукава, т.е. к неодноро ности его формы.. Целью изобретения является повышение прочности сварных швов и точности размера внутреннего сечения ру кава по всей длине. Указанная цель достигается тем, что устройство для изготовления рука )вов из полимерных пленок, содержащее лентопротяжный механизм и сварочный узел, включающий сварочные элементы и опорный стол, снабжено расположенной перед сварочными элементами по ходу движения пленок направляющей пластиной, жестко закрепленной одним концом на опорном столе, и разделительной плоской пластиной, связанной со свободным концом направляющей пластины, причем последняя выполнена с наклонной прорезью, перпендикулярно направленной движению пленок. Кроме того, сварочные элементы расположены у боковых торцов разделительной пластины, которые выполнены скругленными с радиусами, равным радиусу рукава. Такое выполнение устройства обеспечивает изготовление рукавов с заданными геометрическими формами и размерами и с высокой прочностью сварных швов и герметичностью их по Ьсей длине рукава., На фиг. 1 схематически изображе- но устройство, вид в плане , на фиг.2разрез А-А на фиг. 1; на фиг. 3 - се чение Б-Б на фиг. 1. Устройство для изготовления рукавов из полимерных пленок содержит лентопротяжный механизм 1, сварочный узел, включающий сварочные элемеяты 2 и опорный стол 3, направляющую пластину Ц, расположенную перед сварочными элементами по ходу движения пленок, и разделительную плоскую пластину 5. Направляющая пластина 4 жестко закреплена одним концом на опорном столе 3i а вторым концом свя зана с разделительной пластиной 5 и выполнена с наклонной прорезью 6, перпендикулярно направленной движению пленок. Сварочные элементы 2 расположены у боковых торцов 7 разделительной пластины 5 и выполнены скругленными с радиусом, равным радиусу рукава. Разделительная пластина 5 в горизонтальной плоскости имеет форму прямоугольника. Устройство работает следующим образом. Пленочный материал в виде двух лент 8 и 9 подается на опорный столи; 3 таким образом, что одна лента 8, проходя через прорезь 6 направляющей пластины k, подается под разделительную пластину 5, а другая лента 9 - над разделительной пластиной 5, после чего ленты проходят между сварочными элементами 2 и заправляются в лентопротяжный механизм 1. Заправленные таким образом ленты 8 и 9 транспортируются лентопротяжным механизмом 1, а сварочные элементы 2, контактирующие с лентами, обеспечивают шовную сварку с образованием рукава 10, причем сварочные... элементы 2 и разделительная пластина . 5 боковыми торцами взаимно расположены так, чтобы в процессе сварки лент выдавливаемый внутрь получаемого рукава расплав разглаживается торцами 7 разделительной пластины 5 в расплавленном состоянии. Предлагаемое устройство-обеспечивает изготовление рукавов из термопластичных материалов со строго заданными геометрическими формами и размерами при непрерывном процессе сварки за-счет введения жестко закрепленной разделительной пластины непосредственно ё зону сварки; надежное соединение сварочных швов, отличающихся большой стабильностью по прочности и геометричности по всей длине рукава за счет обеспечения равномерного распределения выдавливаемого расплава и прямолинейности кромки сварного шва, удобство и точность настройки сварочных элементов на необходимый внутренний размер свариваемого рукава за счет жесткого крепления разделительной и направляющей пластин непосредственно к опорному столу в зоне сварочных элементов надежности фиксации свариваемых лент от бокового смещения относительно Друг друга за счет введения направляющей пластины с прорезью.

формула изобретения

1. Устройство для изготовления рукавов из полимерных пленок, содержащее лентопротяжный механизм и сва- s рочный узел, включающий сваро.чные элементы и опорный стол, отличающееся тем, что, с целью .повышения прочности сварных швов и точности размера внутреннего сечения рукава пою всей длине, устройство снабжено расположенной перед сварочными элементами по ходу движения пленок направляющей пластиной, жестко закрепленной одним концом на опорном столе, и раз-15 делительной плоской пластиной, связанной со свободным концом направляющей пластины,причем последняя выполнена с наклонной прорезью, нап927523

равленной перпендикулярно движению пленок.,.

2. Устройство по п.1, -о т л и ч вю щ е е с я тем, что сварочные эле менты расположены у боковых торцов разделительной пластины, которые выполнены скругленными с- радиусом равным радиусу рукава.

Источники информации, принятые во внимание при экспертизе

К Патент СССР If 655295, . кл. В 29 С 27/00, 1977.

2. Исследование возможности применения газово-диэлектримеских и других волноводов в линиях связи. Отчет о научно-исследовательской работе, инвентарный Н6 08647,ИРЭ АН СССР 1975, с. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления длинномерных рукавов из полимерных пленок | 1984 |

|

SU1211081A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1981 |

|

SU982936A1 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1981 |

|

SU988572A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСФАСОВКИ В ПАКЕТЫ ИЗ ТОНКИХ РУКАВНЫХ ПЛАСТИКОВЫХ ПЛЕНОК МЕТОДОМ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2013 |

|

RU2594419C2 |

| ТРАНСПОРТНО-СКЛАДСКОЙ КОНТЕЙНЕР ДЛЯ ЖИДКОСТЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО РЕЗЕРВУАРА ТРАНСПОРТНО-СКЛАДСКОГО КОНТЕЙНЕРА | 2000 |

|

RU2250866C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| Устройство для сварки термопластичного рукава | 1988 |

|

SU1553399A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

Т

S Фиг.1 S

Т

Авторы

Даты

1982-05-15—Публикация

1980-06-13—Подача