сл

4

to

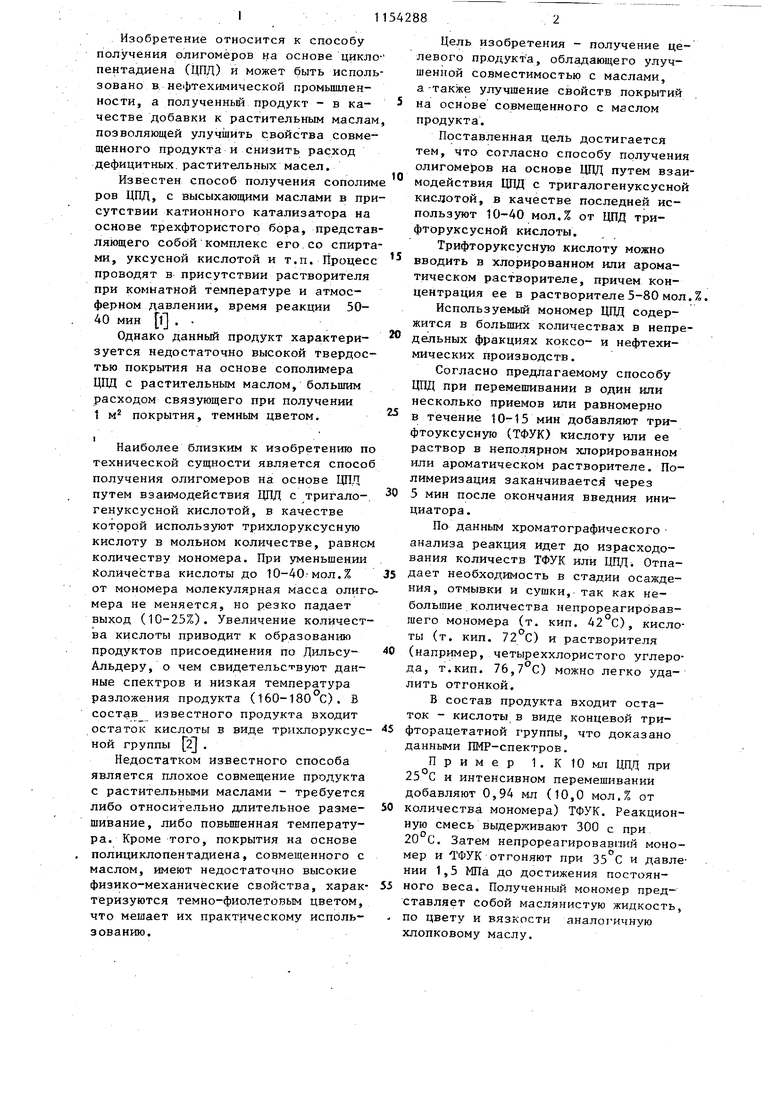

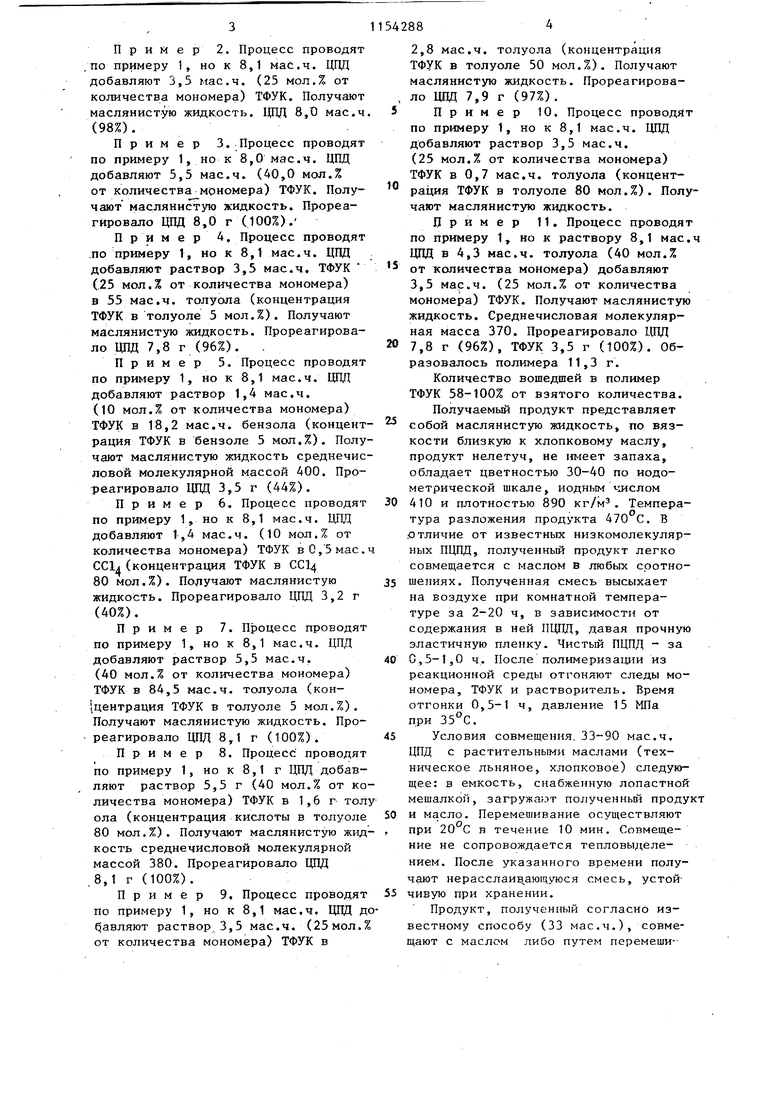

00 00 Изобретение относится к способу получения олигомёров на основе цикло пентадиена СЦПД) и может быть исполь зовано в. нефтехимической промьшшенности, а получеиньш продукт - в качестве добавки к растительным маслам позволяющей улучшить свойства совмещенного продукта и снизить расход дефицитных, растительных масел. Известен способ получения сополим ров ЦГЩ, с высыхающими маслами в при сутствии катионного катализатора на основе трехфтористого бора, представ ляющего собой комплекс его со спирта ми, уксусной кислотой и т.п. Процесс проводят в присутствии растворителя при комнатной температуре и атмосферном давлении, время реакции 5040 мин ГЛ . Однако данный продукт характеризуется недостаточно высокой твердостью покрытия на основе сополимера ЦПД с растительным маслом, большим расходом связующего при получении 1 м покрытия, темным цветом. Наиболее близким к изобретению по технической сущности является способ получения олигомеров на основе ЦПД путем взаимодействия ЦПД с тригалогенуксусной кислотой, в качестве которой используют трихлоруксусную кислоту в мольном количестве, равном количеству мономера. При уменьшении Количества кислоты до 10-40мол.% от мономера молекулярная масса олиг мера не меняется, но резко падает выход (10-25%). Увеличение количества кислоты приводит к образованию продуктов присоединения по ДильсуАльдеру, о чем свидетельствуют данные спектров и низкая температура разложения продукта (160-180 С). В состав известного продукта входит остаток кислоты в виде трихлоруксус ной группы iZj . Недостатком известного способа является плохое совмещение продукта с растительными маслами - требуется либо относительно длительное размешивание, либо повьшенная температура. Кроме того, покрытия на основе полициклопентадиена, совмещенного с маслом, имеют недостаточно высокие физико-механические свойства, харак теризуются темно-фиолетовым цветом, что мешает их практическому использованию. Цель изобретения - получение целевого продукта, обладающего улучшенной совместимостью с маслами, а-также улучшение свойств покрытий на основе совмещенного с маслом продукта. Поставленная цель достигается тем, что согласно способу получения олигомеров на основе ЦПД путем взаимодействия ЦПД с тригалогенуксусной кислотой, в качестве последней используют 10-40 мол.% от ЦПД трифторуксусной кислоты. Трифторуксусную кислоту можно вводить в хлорированном или ароматическом растворителе, причем концентрация ее в растворителе 5-80 мол.%, Используемый мономер ЦПД содержится в больших количествах в непредельных фракциях коксо- и нефтехимических производств. Согласно предлагаемому способу ЦПД при перемешивании в один или несколько приемов или равномерно в течение 10-15 мин добавляют трифтоуксусную (ТФУК) кислоту или ее раствор в неполярном хлорированном или ароматическом растворителе. Полимеризация заканчивается через 5 мин после окончания введния инициатора. По данным хроматографического анализа реакция идет до израсходования количеств ТФУК или ЦПД Отпадает необходимость в стадии осаждения, отмывки и сушки, так как небольшие количества непрореагировавшего мономера (т. кип. 42°С), кислоты (т. кип. 72 С) и растворителя (например, четыреххлористого углерода, т.кип. 76,7 С) можно легко удалить отгонкой. В состав продукта входит остаток - кислоты в виде концевой трифторацетатной группы, что доказано данными ПМР-спектров. Пример 1.К10МЛ ЦДЦ при 25 С и интенсивном перемешиваний добавляют 0,94 мл (10,0 мол.% от количества мономера) ТФУК. Реакционную смесь выдерживают 300 с при 20 С. Затем непрореагировавгиий мономер и 1ФУК отгоняют при З5с и давлении 1,5 МПа до достижения постоянного веса. Полученный мономер представляет собой маслянистую жидкость, по цвету и вязкости аналогичную хлопковому маслу.

Пример 2. Процесс проводят о примеру 1, но к 8,1 мае.ч. ЦПД обавляют 3,5 мае.ч, (25 мол.% от количества мономера) ТФУК. Получают аслянистую жидкость. ЦПД 8,0 мае.ч. (98%).

Пример 3. Процесс проводят о примеру 1, но к 8,0 мае.ч. ЦПД обавляют 5,5 мае.ч. (40,0 мол.% от количества мономера) ТФУК. Полуают маслянистую жидкость. Прореагировало ЦПД 8,0 г (100%).

П р и м е р 4. Процесс проводят по примеру 1, но к 8,1 мае.ч. ЦПД обавляют раствор 3,5 мае.ч, ТФУК (25 мол.% от количества мономера) в 55 мае.ч. толуола (концентрация ТФУК в толуоле 5 мол.%). Получают маслянистую жидкость. Прореагировао ЦПД 7,8 г (96%).

Пример 5, Процесс проводят по примеру 1, но к 8,1 мае.ч. ЩЩ добавляют раствор 1,4 мае.ч. (10 мол.% от количества мономера) ТФУК в 18,2 мае.ч. бензола (концентрация ТФУК в бензоле 5 мол.%). Получают маеляниетую жидкость ереднечисловой молекулярной маееой 400. Прореагировало ЦПД 3,5 г (44%).

Пример 6. Процеее проводят по примеру 1, но к 8,1 мае.ч. ЦПД добавляют 1,4 мае.ч. (10 мол.% от количества мономера) ТФУК в 0,5 мае.ч ССЬ (концентрация ТФУК в СС14 80 мол.%). Получают маслянистую жидкость. Прореагировало ЦПД 3,2 г (40%).

Пример 7. Процеее проводят по примеру 1, но к 8,1 мае.ч. ЦПД добавляют раетвор 5,5 мае.ч. (40 мол.% от количеетва мономера) ТФУК в 84,5 мае.ч. толуола (концентрация ТФУК в толуоле 5 мол.%). Получают маеляниетую жидкость. Прореагировало ЦПД 8,1 г (100%).

Пример 8. Процеее проводят по примеру 1, но к 8,1 г ЦПД добавляют раетвор 5,5 г (40 мол.% от количеетва мономера) ТФУК в 1,6 г толу ола (концентрация киелоты в толуоле 80 мол.%). Получают маеляниетую жидкоеть ереднечисловой молекулярной маееой 380. Прореагировало ЦПД 8,1 г (100%).

Пример 9. Процесс проводят по примеру 1, но к 8,1 мае.ч. ЦЦЦ добавляют раствор.3,5 мае.ч. (25 мол.% от количества мономера) ТФУК в

2,8 мае.ч. толуола (концентрация ТФУК в толуоле 50 мол.%). Получают маеляниетую жидкость. Прореагирова, ло ЩЩ 7,9 г (97%).

5 Пример 10. Процеее проводят по примеру 1, но к 8,1 мае.ч. ЦПД добавляют раетвор 3,5 мае.ч. (25 мол.% от количества мономера) ТФУК в 0,7 мае.ч. толуола (концентрация ТФУК в толуоле 80 мол.%). Получают маслянистую жидкость.

Пример 11, Процеее проводят по примеру 1, но к раетвору 8,1 мае.ч ЩЩ в 4,3 мае.ч. толуола (40 мол.% от количества мономера) добавляют 3,5 мае.ч. (25 мол.% от количеетва мономера) ТФУК. Получают маеляниетую жидкоеть. Среднечиеловая молекулярная маееа 370. Прореагировало ЦПД

0 7,8 г (96%), ТФУК 3,5 г (100%). Образовалось полимера 11,3 г.

Количество вошедшей в полимер ТФУК 58-100% от взятого количества. Получаемый продукт представляет

собой маеляниетую жидкость, по вязкости близкую к хлопковому маслу, продукт нелетуч, не имеет запаха, обладает цветностью 30-40 по иодометрической шкале, йодным числом

0 410 и плотностью 890 кг/м. Температура разложения продукта 470 С. В отличие от известных низкомолекулярных ПЦДД, полученный продукт легко совмещается е маелом в любых е.оотно5 шениях. Полученная емееь выеыхает на воздухе при комнатной температуре за 2-20 ч, в зависимости от содержания в ней ПЩЩ, давая прочную эластичную пленку. Чистый ПЦПД - за

0 0,5-1,0 ч. Поеле полимеризации из

реакционной ереды отгоняют следы мономера, ТФУК и растворитель. Время отгонки 0,5-1 ч, давление 15 МПа п.ри 35°С.

5 Условия еовмещения. 33-90 мае.ч. ЦПД с раетительными маелами (техничеекое льняное, хлопковое) следующее: в емкоеть, снабженную лопастной мешалкой, загружают полученньй продукт

0 и масло. Перемешивание оеущеетвляют

при 20 С в течение 10 мин. Совмещение не еопровождается тепловыделением. Поеле указанного времени получают нераеелаив.ающуюея смесь, уетой5 чивую при хранении.

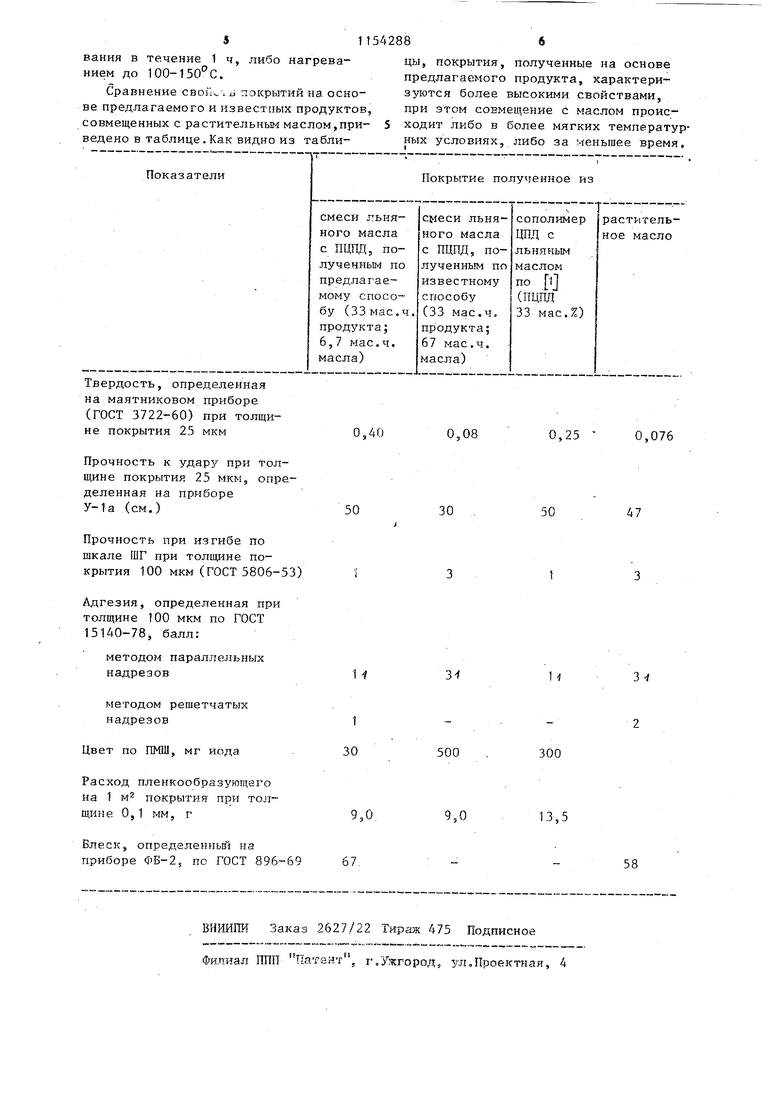

Продукт, полученный согласно известному способу (33 мае.ч.), совмещают с маелом либо путем перемеши-$П542вания в течение 1 ч, либо нагреванием до 100-150 С. Сравнение CBoii.-, а покрытий на. основе предлагаемого и извест ых продуктов, совмещенных с растительным маслом,приведено в таблице. Как видно из табли88цы, покрытия, полученные на основе предлагаемого продукта, характеризуются более высокими свойствами, при этом совмещение с маслом происходит либо в более мягких температурных условиях, либо за меньшее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее | 1982 |

|

SU1036730A1 |

| Способ получения сополимеров стирола | 1987 |

|

SU1512978A1 |

| Способ получения карбоксиметилового эфира хитозана | 1987 |

|

SU1520067A1 |

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1982 |

|

SU1046252A1 |

| Способ получения азокрасителей | 1984 |

|

SU1227683A1 |

| Способ комплексной переработки экстрактов мускатного шалфея | 1987 |

|

SU1465449A1 |

| Способ получения ингибитора отложений минеральных солей | 1984 |

|

SU1174437A1 |

| Композиция на основе цис-1,4-полиизопрена | 1980 |

|

SU905233A1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| Полимерная композиция для изготовления пленочного материала | 1980 |

|

SU899593A1 |

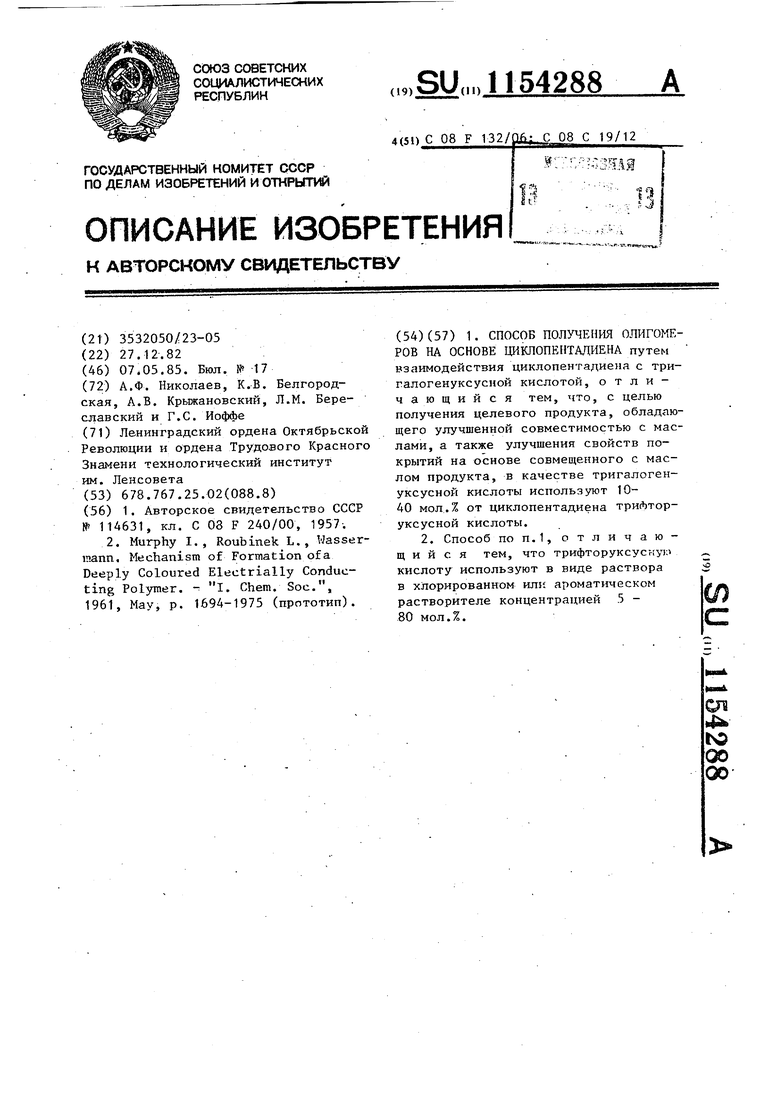

1. СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ НА ОСНОВЕ ЦИКЛОПЕНТАДИЕНА путем взаимодействия циклопентадиена с тригалогенуксусной кислотой, отличающийся тем, что, с целью получения целевого продукта, обладающего улучшенной совместимостью с маслами, а также улучшения свойств покрытий на основе совмещенного с маслом продукта, в качестве тригалогенуксусной кислоты используют 1040 мол.% от циклопентадиена триЛторуксусной кислоты. 2. Способ ПОП.1, отличающийся тем, что трифторуксускук кислоту используют в виде раствора в хлорированном ил1: ароматическом растворителе концентрацией 5 80 мол.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сополимеров циклопентадиена с высыхающими маслами | 1957 |

|

SU114631A2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Murphy I., Roubinek L | |||

| , VJasserinann | |||

| Mechanism of Formation of a Deeply Coloured Electrially Conducting Polymer | |||

| -- I | |||

| Chem | |||

| Soc., 1961, May, p | |||

| Устройство для удержания нерастворимых частей при питании паровых котлов водою | 1925 |

|

SU1694A1 |

Авторы

Даты

1985-05-07—Публикация

1982-12-27—Подача