Изобретение относится к теплостойким связующим на основе эпоксидных смол, предназначенным для изготовления стеклоэпоксидных цилиндров с повышенной теплостойкостью, и может быть использовано в электротехнике, авиации, машиностроении и т.п.

Известно эпоксифенольное связующее на основе эпоксидиановой смолы, применяемое в настоящее время в промышленности для производства стеклоэпоксидных цилиндров марок ЦСЭ и ЦСЭВ. Это связующее и цилиядр на их основе имеют рабочую температуру не более 155 С и не могут применяться при более высоких температурах fl}.

Известно также кремнийорганическое связующее, применяемое для изготовления теплостойких цилиндров, Ци линдры на основе этого связующего имеют низкие механические характеристики , плохую мёжслоевую адгезию и расслаиваются при механической обработке 2 .

Известно модифицированное связующее на основе эпокситрифенольной смолы и смеси анилиноформальдегидной и феноланилиноформальдегиднрй новолачной смолы, в котором снижение растрескивания обеспечивается введением фенолформальдегидной новолачной смолы СЗ .

Наиболее близким к изобретению является связующее для стеклотекстолитов на основе эпокситрифенольной смолы, отвердителя - феноланилиноформальдегидной смолы и растворителя С4 ,

Недостатком известного связующего является растрескивание материала из-за высоких внутренних напряжений, создающихся при прессовании и термообработке.

Оба вида связующих имеют общий недостаток: повышенную текучесть, препятствующую их использованию для изготовления стеклопластиковых намотанных изделий. В производстве листовых стеклотекстолитов этот недостаток в значительной степени удается скомпенсировать путем подбора режима полимеризации. В производстве намотанных изделий ( цилиндров или трубок )г намотка которых ведется послойно и непрерывно, пришлось бы для снижения вытекания сдязующего снижать температуру опорных валов намоточного станка до весьма низких значений (SO-VO C ), что не позволяет достаточно полно удалять летучие п одукты из каждого слоя материала и ведет к резкому ухудшению физико-механических и электрических свойств изделий (в частности, прочности на изгиб, электрической прочности и тангенса угла

диэлектрических потерь ), Таким образом, для получения цилиндров с i высокими свойствами необходимо применять повышенные температуры при намотке ( 100-130°С /, а при использовании указанных связукмцих это ведет к резкому увеличению вытекани связующего и вызывает соответствующее снижение этих свойств.

Целью изобретения является улучшение технологии изготовления стеклопластикового цилиндра и повышение его физико-механических и электрических характеристик.

Указанная цель достигается тем, что связующее, содержащее эпокситрифенольную смолу, феноланилиноформальдегидную смолу и органический растворитель, дополнительно содержит линейный олигоэфируретан с кцевыми фенилкарбаматными группами в количестве 21-37%, при следующем соотношении компонентов, мае.ч. : Эпокситрифенольная смола100

Феноланилиноформальдегидная смола 40-70 Линейный олигоэфируретан с концевыми фенилкарбаматными группами в количестве 21-37%3,5-9,0 Растворитель 140-1ЬО Введение олигоэфируретана резко снижает текучесть связующего при намотке пропитанной стеклоткани в условиях температуры валов 100130 С и, в т© же время, не влияет на срок жизни полуфабриката - пропитанной стеклоткани - в процессе ее хранения. Благодаря этому оказывается возможным осуществить намотку цилиндров при повышенной температуре, что позволяет не только получить повышенные физико-механическ и электрические свойства готового иделия, но и полностью использовать связующее, поскольку в процессе намотки отсутствует валик смолы и, следовательно, не происходит ее выт кания. Соответственно повышается кофициент использования материала и снижаются нормы ее расхода.

Пример. 100 мас.ч.олицоэфира П-525 (продукта поликонден сации 0-, 55 моль 1,2-пропиленгликоля, 0,55 моль 1,4-бутиленгликоля и 1,0 моль адипиновой кислоты ), содержащего 1,7% гидроксильных групп, растворяют в 100 мае.ч. толуола и смешивают с раствором 26,7 мае.ч. монофенилуретана (продукта взаимодействия 1 моль 2,4-толуилендйизоиианата и 1 моль фенола в 30 мае.ч. циклогексанона. Смесь нагревают в реакторе с обратным холодильником до , выдерживают при этой температуре в течение 1 ч и охлаждают

Получают примерно 250 мае.ч. 50%-ного раствора линейного олигоэфируретана, содержащего 21% концевых фениЛкарбаматных групп (олигоэфируретан 1 ОЗУ 1 ),

В термокамере расплавляют эпокситрифенольную смолу ЭТФ. В реактор с меш&лкой вводят 100 мае.ч. толуола и затемпорциями 100 мае.ч. смолы ЭТФ.-43 мае.ч, феноланилинофорг мальдегидной смолы раетворяЬт в 40 мае.ч. иэопропилового спирта и смешивают с раствором.,смолы ЭТФ, поддерживая в реакторе температуру 50-6О с. Добавляют при продолжающемся перемешивании 7 мае.ч. 50%-ного олйгоэфирур.етана ОЭУ-1, перемешивают в течение 30 мин, охлаждают смесь до и сливают.

Стеклоткань пропитывают полученным связующим на вертикальной пропиточной машине щэи 90-110°С и скорости 3-8 м/мин. Их пропитанного полуфабриката на намоточном станке наматывают цилиндры диаметром 50 мм и толщиной 5 мм при скорости намотки 24 м/мин, температуре валов 110-l30°C и давлении прижимного вала 3-8 .кгс/е по линии еопр1икоеновения прижимного вала и наматываемого изделия. Термообработку намотанных цилиндров ведут в камерной печи по следующему режиму: прогрев до 130-140°С - 6 ч прогрев до 180-200С - 3 ч и выдержка при этой температуре 16-24 ч с после .дующим плавным охлаждением в течение 4-6 ч.

Пример2. 100 мае.ч. олигоэфира 11-518 (продукта поликонденсации 1,3 моль 1,2-пропиленгликоля, 0,5 моль адипиновой кислоты и 0,5 моль фталевого ангидрида )f содержащего 3,8% гидроксильных групп, растворяют в 100 мае.ч. бутилацетата и смешивают с раствором 59,7 мае.ч. монофенилуретана ТДИ 65/35 (продукта взаимодействия 1 моль смеси 65% 2,4толуилендиизоцианата и 35% 2,6-толуилендиизоцианата с 1 моль фенола) в 60 мае.ч. бутилацетата. Смесь нагревают в | еакторе е обратным холодильником при iOO-110°C в течение 1,5 ч и охлаждают. Получают примерно 300 мае.ч. 50%-ного раетвора лине ного олигозфируретана, содержащего

37% концевых фенилкарбаматных групп (олигоэфируретан 2 ОЭУ-2 ).

Дальнейший процеее ведетея аналогично примеру 1, е той разницей, что в евязующее вместо ОЭУ-1 вводится 7 мае.ч. 50%-ного раствора ОЭУ-2.

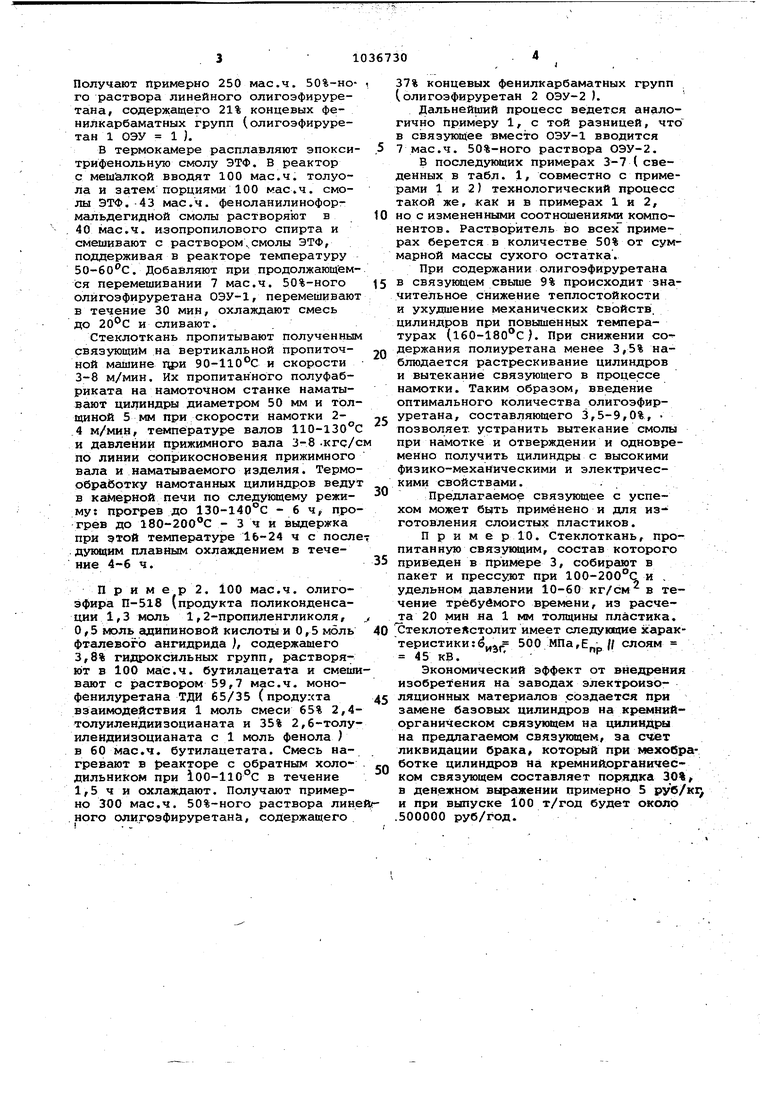

В последующих примерах 3-7 { еведенных в табл. 1, еовмеетно е примерами 1 и 2) технологический процесс такой же, как и в примерах 1 и 2, но е измененными соотношениями компонентов. Раетворитель во всех примерах беретея в количеетве 50% от еуммарной маесы сухого остатка.

При содержании олигоэфируретана в связующем свыше 9% происходит значительное снижение теплостойкости и ухудшение механических свойств, цилиндров при повышенных температурах (l60-180 C К При снижении еодержания полиуретана менее 3,5% наблюдаетея раетреекивание цилиндров и вытекание евязующего в процеесе намотки. Таким образом, введение оптимального количества олигоэфируретана, составлянвдего 3,5-9,0%, позволяет, устранить вытекание смолы при намотке и отверждении и одновременно получить цилиндры с высокими физико-механичеекими и электричеекими евойетвами. .

Предлагаемое евязующее е успехом может применено и для изготовления елоиетых пластиков.

П р и м е р 10. Стеклоткань, пропитанную связуквдим, состав которого приведен в примере 3, собирают в пакет и прессуют при 100-200°С и , удельном давлении 10-60 кг/см в течение требуемого времени, из расчета 20 мин да 1 мм толщины пластика, теклотеЛетолит имеет еледующие характериетики:ё„, 500 МПа,Е // елоям 45 кв.

Экономкчеекий эффект от внедрения изобретения на заводах электроизоляционных материалов создается при замене базовых цилиндров на кремнвйорганичееком евязующем на цилиндры на предлагаемом связующем за счет ликвидации брака, который при мехобрботке цилиндров на кремнийорганическом евязующем составляет порядка 30% в денежном выражении примерно В руб/ и при выпуеке 100 т/год будет около .500000 руб/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНОЕ ЭПОКСИТРИФЕНОЛЬНОЕ СВЯЗУЮЩЕЕ С ИСПОЛЬЗОВАНИЕМ НОВОЛАЧНОЙ СМОЛЫ | 2014 |

|

RU2560370C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| Связующее для армированных пластиков | 1977 |

|

SU726137A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| Полупроводящая композиция | 1981 |

|

SU1008797A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470047C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

СВЯЗУЮЩЕЕ, содержащее эпохситрифенольную смолу, фенол-анилиноформальдегидную смолу и растворитель, отличающее ся тем, что, с целью улучшения технологичности изготовления стеклопластикового цилиндра на его основе и повышения его физико-механических и электрических характеристик, оно дополнительно содержит линейный олигоэфируретан с концевыми фенилкарбаматными группами в количестве 21-37% при следующем соотношении компонентов мае.ч.; Эпокситрифенольная смола100 Феноланилиноформаль-, дегидная, смола 40-70 . (/) Линейный олигоэфирурет н с концевыми фенилкабаматными группами в количестве 21-37%3,5-9,0 Растворитель 140-180 оо а М оо

Авторы

Даты

1983-08-23—Публикация

1982-05-19—Подача