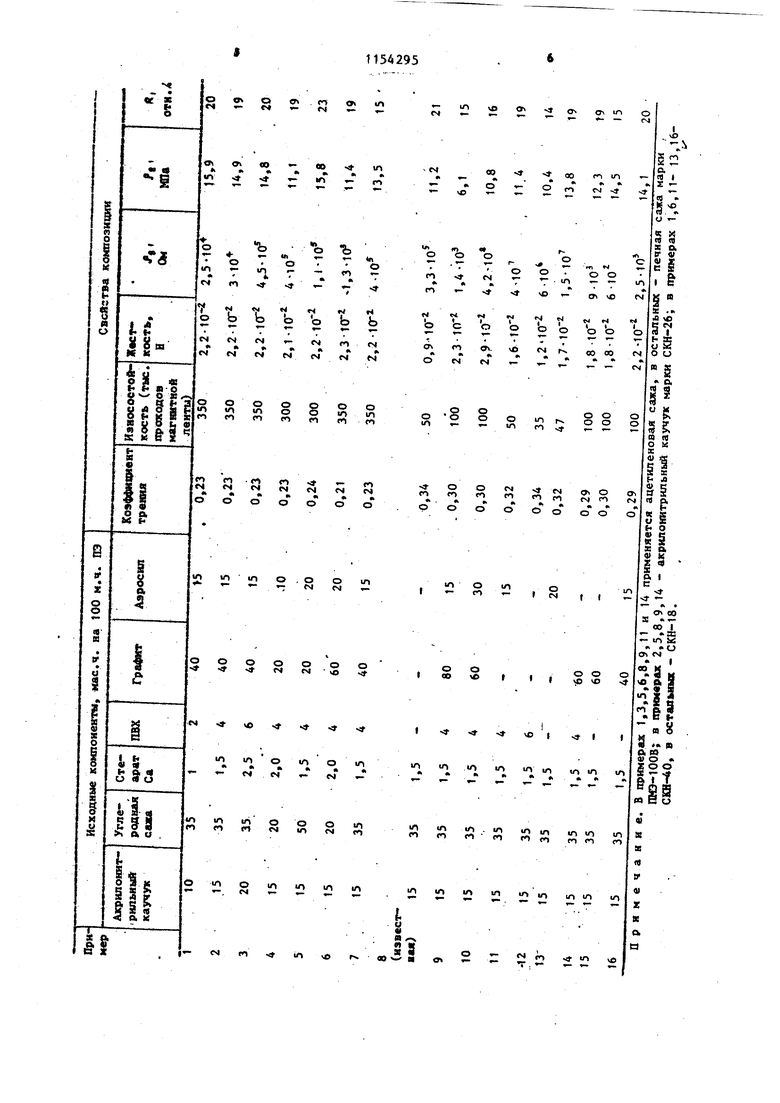

Изобретение относится к электропроводящим полимерньм, в-частности полиолефиновым, композициям, примеияемьм для изготовления антифрикционных прокладок к звуковым компакткассетам, компакт-кассетам для вычислительной техники, а также микро кассетамс Известно введение графита для по вышения антифрикционных свойств пол мерных материалов Cl Однако это, как правило, приводи к дополнительному уменьшению жестко сти материалов и их износоустойчивость при этом увеличивается незнач тельно. Известна композиция на основе по лиэтилена (ПЭ), содержащая порошок железа, стеарин, пигмент и хингидро Она обладает повышенной износостойк стью и сниженным коэффициентом тре ння Г2. Однако эта композиция обладает д статочной электропроводностью. Известны электропроводящие компо зиции на основе ПЭ, включающие угле родные сажи, стабилизаторы и модифи цирующие эластомерные добавки, и обладающие удельным поверхностным сопротивлением Го-10 0м 3J. Однако износостойкость и антифри ционные свойства указанных композиций невысоки. Наиболее близкой по технической сущности к предлагаемому является электропроводящая полимерная композиция следующего состава, мае.ч.: Полиэтилен низкой плотности Ацетиленовая сажа 20-73 Стеарат кгшьция 0,1-2,3 Акрилонитрильный 13-118 каучук Указанная композиция обладает ве личиной удельного поверхностного электрического сопротивления f не менее 10/ Ом, предел прочности при растяжении р составляет неменее 80 кг/см, а относительное удлинение при разрыве (О 15-150% 4. Однако неудовлетворительная износостойкость известной композиции сравнительно высокий коэффициент тр ния не позволяют применять ее при изготовлении антифрикционных прокладок к компакт-кассетам. Кроме то недостаточная жесткость прокладок и данной композиции не обеспечивает неснимаемости прокладок при работе кассеты. Цель изобретения - повышение износостойкости и антифрикционных свойств. Поставленная цель достигается тем, что электропроводящая полимерная композиция, содержащая ПЭ низкой плотности, акрилонитрштьный каучук, углеродную сажу и стеарат калыдия, дополнительно содержит суспензионный поливинилхлорид (ПВХ), графит и аэросил при следующем соотношении компонентов, мае.4.: Полиэтилен низкой плотности Акрилонитрильный 10,0-20,0 каучук 20,0-50,0 Углеродная сажа 20,0-60,0 Графит 10,0-20,0 Аэросил Суспензионный поли2,0-6,0 винил хлорид 1-2,5 Стеарат кальция В качестве углеродистых саж могут быть использованы печная сажа ПМЭ-tOOB и ацетиленовая сажа. Акрилонитрильный каучук может использовать следующих марок: СКН-18, СКН-26, СКН-40, Во всех примерах 1-16 композицию получают путем смешения исходных компонентов в смесителе типа Бенбери при П5-125С Б течение 10 мин. Готовую композицию, представляющую собой гомогенную массу черного цвета, листуют на вальцах и калибруют в виде пленки толщиной 100-120 мкм на четырехвалковом каландре или кашировальной матине ВЕМА-650 при 105-120°С, Свойства предлагаемого пленочного материала приведены в таблице. Электропроводность композиции характеризуется величиной удельного поверхностного электрического сопротивления, которое определяют с помощью тераомметра Е6-1ЭА. В качестве характеристики антифрикционных свойств используется показатель статического коэффициента трения, который определяют для пары пленка алюминий на стенде контроля механических параметров кассеты. Износостойкость характеризуется величиной ресурса работы магнитной ленты в кассете, который определяется как число проходов магнитной ленты на стенде контроля механических параметров кассеты. Зависиность свойств композиции от состава.ингредиентов приведена в таблице. Данные таблицы свидетель ствуют о том, что введение модифицирующей группы состава: ПВХ, графи и аэросил позволяет повысить износо стойкость композиции в 6-7 раз и уменьшить на 30-32% статический коэффициент трения (примеры 1-8). При этом прочностные показатели и электропроводность остаются на уровне известной композиции. Оптимальными дозировками ингредиентов в модифицирующей группе ПВХ: графит, аэроси являются, соответственно, 2-6, 20-6 10-20 маСоЧ. на 100 мае.ч. полиэтилена. Дальнейшее увеличение содержа ния ПВХ в композиции делает пленку хрупкой, что объясняется, очевидно, несовместимостью ПЭ и ПВХ. При содержании графита менее 20 мае.ч на 100 мас.ч. ПЭ пленка не обладает стабильной электропроводностью, а при введении данного компонента в количестве, превышающем 60 мас.ч. на 100 мас.ч. ПЭ, прочность композиции уменьшается почти вдвое (пример 9) о . 54 Присутствие в композиции аэросила в количестве свыше 20 мас.ч. на 100 мас.ч. ПЭ снижает электропроводность композиции (пример 10). Введение в композицию отдельно или совместно ПВХ и аэросила почти не дает положительного эффекта (примеры 11-13). Введение 40-60 мас.ч. графита на 100 мас.ч. ПЭ несколько улучшает износостойкость и антифрикционные свойства композиции (примеры 14-16). Однако добиться значительного повышения износостойкости (в 6-7 раз) и улучшения антифрикционшлх свойств композиции на 30-32% позволяет только совместное введение ПВХ, графита и аэросила в соответствуклцих количест-: вах. Таким.образом, предлагаемое техническое решение способствует созда,нию материала для антифрикционных прокладок к контакт-кассетам, сочетающего в себе достаточную электропроводность с хорошими антифрикционными свойствами и повышенной износостойкостью. Кроме того, значительное увеличешсе жесткости предлагаемой композиции по сравнению с известной обеспечивает несминаемость прокладки при работе кассеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2579115C1 |

| КОМПОЗИЦОННЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2242487C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 1973 |

|

SU368280A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

| Композиция для изготовления жестких внутренних деталей обуви | 1980 |

|

SU937483A1 |

| УПЛОТНИТЕЛЬНАЯ ПАСТА ДЛЯ ЗАПОРНОЙ АРМАТУРЫ | 2011 |

|

RU2487906C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2476460C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243980C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2476459C2 |

| Электропроводящая пастообразная композиция | 1974 |

|

SU514873A1 |

ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, содержащая полиэтилен низкой плотности, акрилонитрильный каучук, углеродную сажу и стеа- « рат кальция, о тличающаяся тем, что, с целью повьшения износостойкости и антифрикционных свойствs она дополнительно содержитсуспензионный поливинилхлорид, графит и аэросил при следующем соотношении компонентов, мае.ч.: Полиэтилен низкой плотности100,0 Акрилонитрильный каучук10,0-20,0 Углеродная сажа20,0-5050 Графит. 20,0-60,0 Аэросил10,0-20,0 Суспензионный полийинилхлорид25.0-6,0 Стеарат кальция,0-2,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энциклопедия полимеров | |||

| М,, Советская энциклопедия, 1972, Т.1, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| (прототип). | |||

Авторы

Даты

1985-05-07—Публикация

1983-08-30—Подача