Од СА

О) Од Изобретение относится к химической промьшленности, в частности к технологии получения алкилбензолсульфокислот высокой чистоты, применяемых в производстве магнитных лент. Известен способ получения алкилбензолсульфокислоты высокой чистоты путем сульфирования алкилбензолов олеумом, содержит 20% серного ангидрида. Сульфирование проводят в присутствии растворителя - гексана с последующим отделением отработанного олеума посредством разбавления водой Полученная алкилбензолсульфокислота в смеси с гексаном обрабатывается 1,5%-ным раствором карбоната аммония для связьюания остаточной серной кислоты в виде нерастворимых аммонийньпс солей, Алкилбензолсульфокислота отфильтровывается от солей, гексан уделяется отпаркой li . Однако для данного способа характерно недостаточно полное удаление иона 80 в виде соли аммония, так как эта соль находится в виде коллоидной дисперсии, кроме того, остальные примеси практически не удаляются I Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения алкилбензолсульфокислоты высокой чистоты путем сульфирования алкилбензолов с содержанием углеродных атсмо в алкильной группе Са - CjgC последующей очисткой ионообменной смолой. В качестве сульфирующего агента используется серная кислота.Перед очис кой ионообменной смолой реакционная масса после сульфирования смешивается с растворителем гексаном, отрабо. танная серная кислота с частью алкил бензолсульфокислоты - кислый гудрон отделяется в ввде нижнего слоя и является отходсад произовдства, а алкил бензолсульфокислота с гексаном обрабатывается ионообменной смолой для удаления остаточной серной кислоты и других примесей. Алкнлбензолйульфокиcлota вместе с гексаном отделяется от ионообменной смолы, гексан отгоня ется. Ионообменная смола, загрязненная гексаном и алкилбензолсульфокислотой подвергается сложной многостадийной очистке от этих примесей путем многократной отмывки гексаном для удаления алкилбензолсульфокислоты, затем многократной промывки метанолом для 1 66а удаления гексана. Метанол удаляется прс 4ывкой водой. Смола регенерируется промывкой водным растворе едкого натра, щелочь отмывается водой, для удаления воды затем используется проfaffiKa метанолом, а для удаления метанола из смолы применяется промывка гексаном, после чего смола направляется снова на очистку алкилбензолсульфокислоты. Промывные метанол и гексан подвергаются регенерации, например, ректификацией. Использование раЬтворителя гексана для разбавления алкилбензолсульфокислоты перед ионообменной очисткой объясняется тем, что очистка в отсутствие растворителя практически не идет из-за высокой вязкости алкилбензолсульфокислоты. Используют метанол для прсмывки смолы от гексана, а зачтем промывку водой от метанола, так как в присутствии растворителя гексана или метанола регенерация смолы (обработка NaOH для перевода в ОН-форму) не идет, Повторная обработка смолы метанолом и гексаном вызвана тем, что при ионообченной очистке присутствие воды или метанола недопустимо. Получаемая алкилбензолсульфокислота содержит в качестве примесей серную кислоту в количестве, не более 0,5 мае.г рЗНедостатками известного метода получения алкилбензолсульфокислоты высокой чистоты являются сложность и многостадийность технологии, а также наличие большого количества отходов - кислый гудрон и кубовые после регенерации гексана и метанола. Целью изобретения является упрощение процесса. Поставленная цель достигается тем, что согласно способу получения алкилбензолсульфокислоты сульфированием алкилбензола с содержанием углеродных атомов в алкильной группе С -Cjg с последующей очисткой ионообменной смолой, сульфирование проводят жидкой смесью серного и сернистого ангидридов с содержанием серного ангидрида 14-18 мас.% йри мольном соотношении алкилбензола и серного ангидрида, равном 1:(1,05-1,15) и температзфе от -5 до 5 С ij а очистку - в присутствии сернистого ангидрида в количестве 1,5-15 мас.% с одновременной отдувкой инертньм газом при температуре инертньм п 5 до 50с.

В качестве ионообменной смольГ (анионита) используют аминированный хлорметилированный сополимер стирола и дивинилбензола.

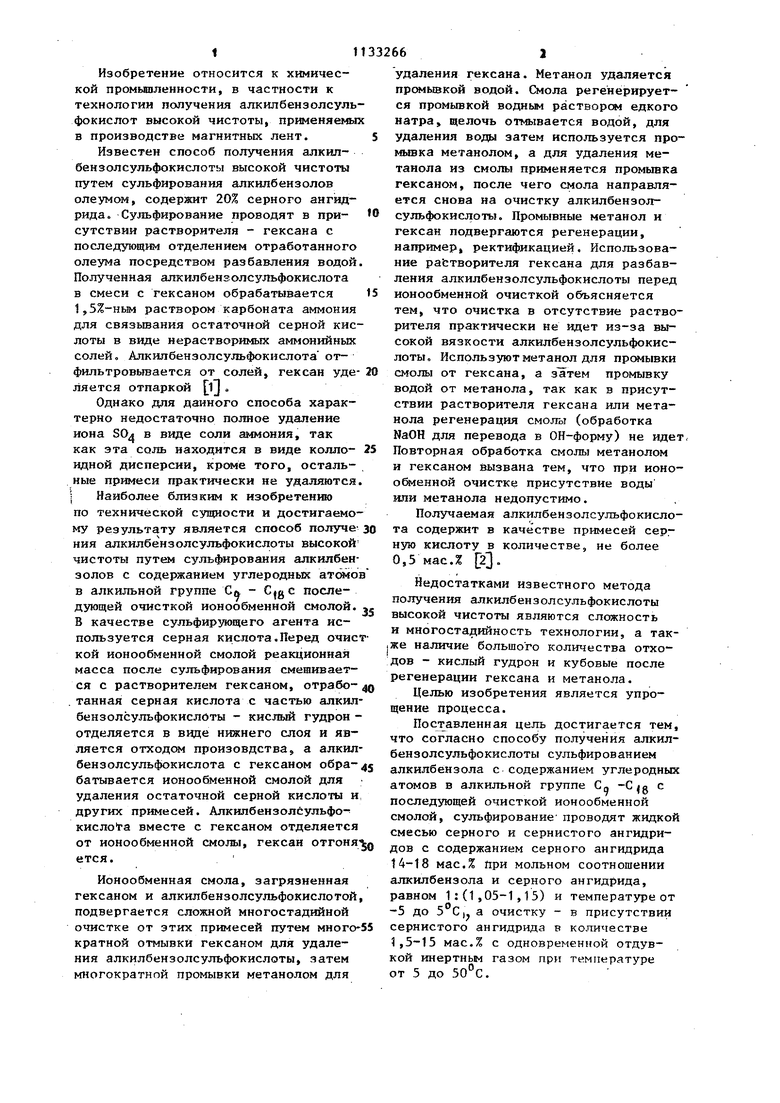

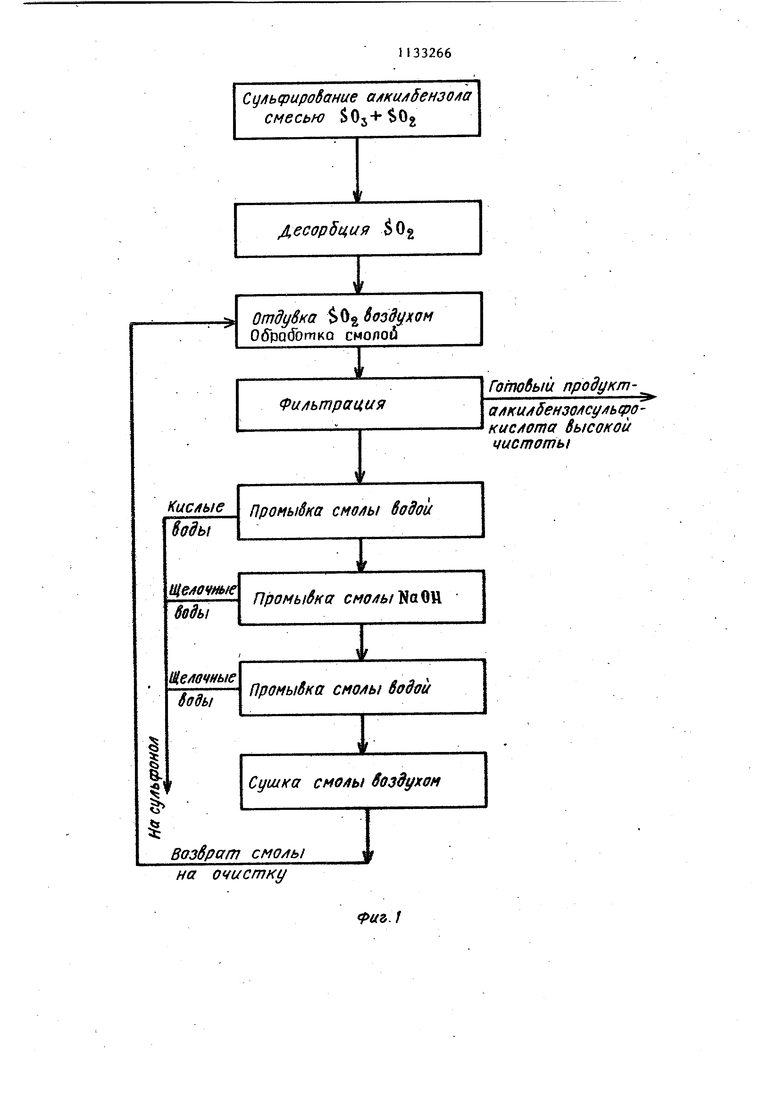

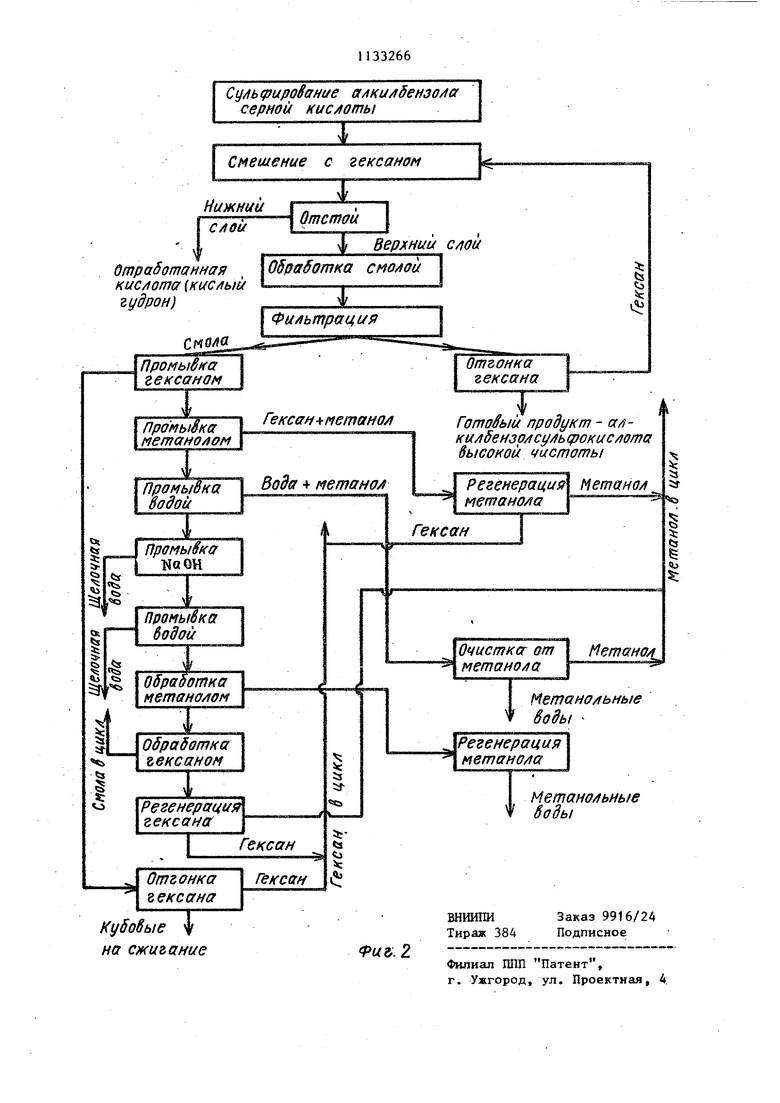

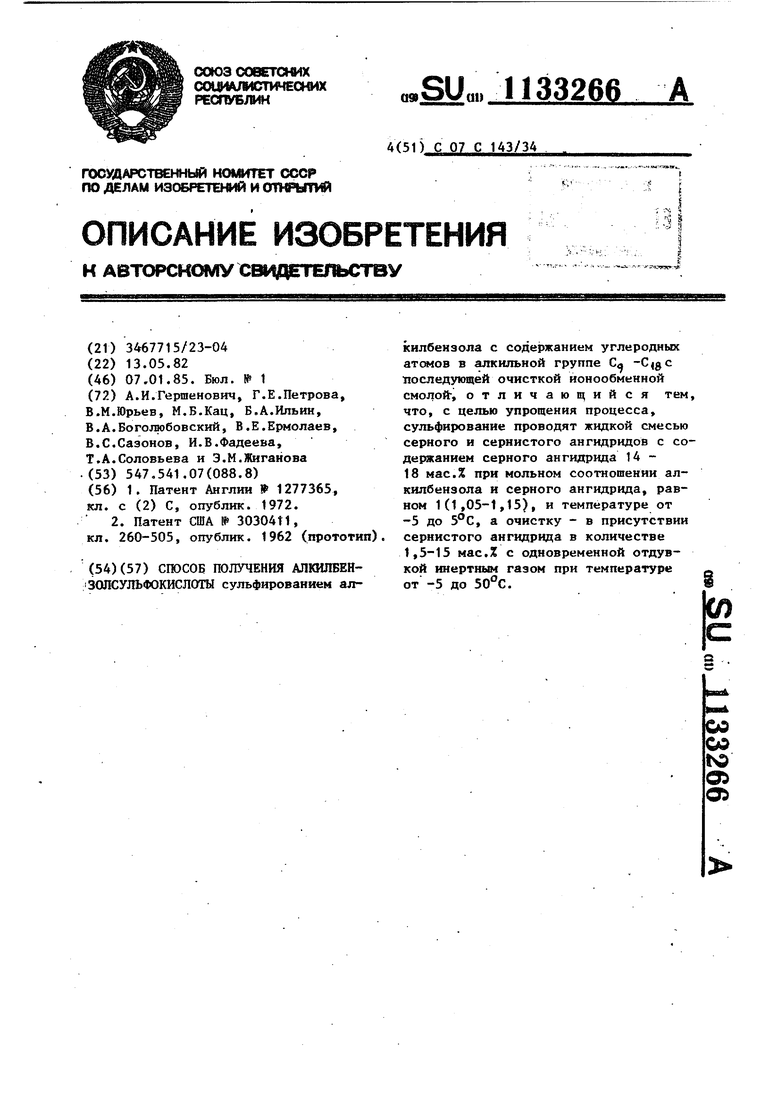

На фиг. 1 и 2 приведены схемы получения целевого продукта (АВСК) по предлагаемому и известному способам соответственно.

Пример. Алкилбензол с содержанием углеродных атомов в алкильной группе С - в количестве 250 г загружают в колбу с мешалкой, охлаждаемую рассолом, и при -5°С приливают сульфирующую смесь - раствор SOj в 80 в количестве 586,6 г с концентрацией 30- 15 мас.%. В процессе сульфирования за счет тепла реакции часть ЗОя испаряется. В результате получают реакционную массу в количестве 343 г - раствор алкилбензолсульфокислоты в жидком SO с содержанием Sd 112,7 г, которую нагревают до 50°С и десорбируют 50 до остаточного содержания 1,5 мас.%.

В полученную алкилбеизолсульфокнслоту добавляют 33 г ионообменной смолы (анионит АВ-17-8 в гидроксильной форме) и ведут очистку при 50°С в течение 1 ч при продувке воздухом с точкой ромы . Получают алкипбензолсульфокислоту с содержанием примесей 0,1%, SOg 0,015% и 45 г ионообменной смолы с содержанием 12 г алкилбензолсульфокислоты.

Ионообменную смолу промывают водои до полного удаления алкилбензолсульфокислоты и регенерируют 5%-ньм раствором NaOH. Затем смолу промывают водой для удаления NaOH, сушат воздухом с точкой росы . Регенерированная смола повторно использует.ся для очистки.

По предлагаемому способу алкилбензолсулбфокислоту высокой чистоты получают всего в 8 стадий, по известному - в 18 при достижении того же качества конечного продукта. Предлагаемый способ позволяет отказаться от дорогостоящих, токсичных и взрывоопасных растворителей г гексана, метанола, не имеет жидких отходов, а именно кислого гудрона (отработанная серная кислота с органикой) и кубовых от регенерации растворителей.

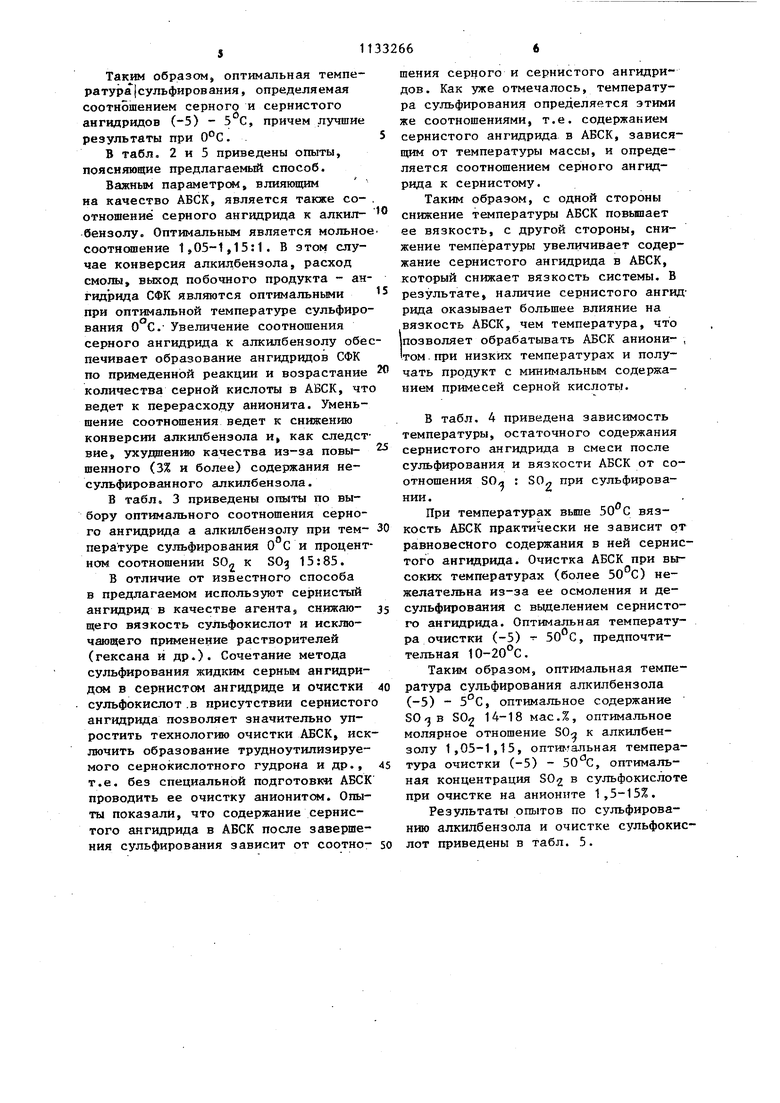

Одним из важных параметров процессов получения алкилбензолсульфокислоты (АБСК) является температура сульфирования, причем оптимальной является температура 0°С. Пределы температуры, в которых качество АБСК соотвествует требованиям при использовании АБСК в качестве катализатора, (-5) 5 С. При более низких температурах образуются ангидриды сульфокислот и эквивалетное им количество серной кислоты. Конверсия алкилбензола снижается. Так, при -(10-15) С образуется около 10% ангидридов сульфокислот Конверсия алкнлбензола 90-92%. Выход сульфокислоты находится также на уроне 90%, а содержание серной кислоты в сульфокислоте возрастает.

Наличие ангидридов в сульфокислоте приводит к тому, что значительно увеличивается ее вязкость, наблюдается выпадение ангидридов в осадок, осложняется обработка сульфокислот анионитом.

Недостатками сульфирования при -10 С и ниже являются повьпиенный расход сернистого ангидрида, применяемого для съема реакционного тепла, повышенный расход тепла на его испарение из реакционной массы и повьш енный расход холода на его конденсацию перед сульфинированием.

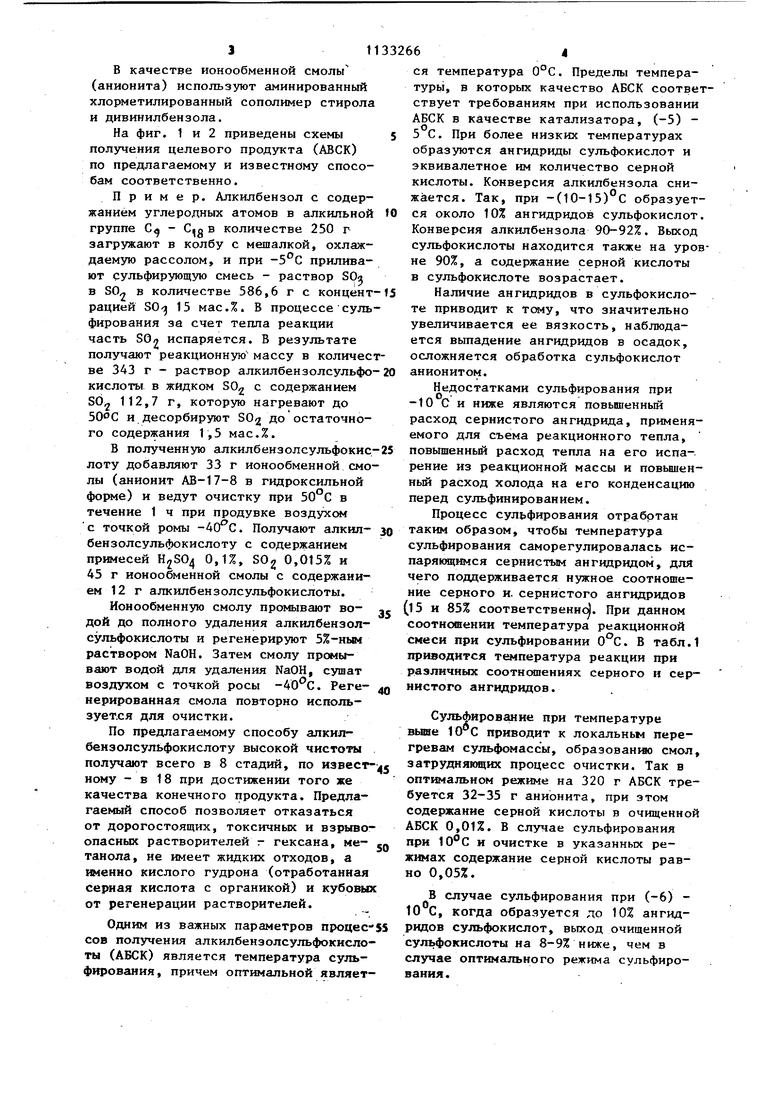

Процесс сульфрфования отработан таким образом, чтобы температура сульфирования саморегулировалась испарякщимся сернистым ангидридом, для чего поддерживается нужное соотношение серного и. сернистого ангидридов (l5 и 85% соответственно. При данном соотношении температура реакционной смеси при сульфировании . В табл. приводится т« пература реакции при различных соотнсялениях серного и сернистого ангидридов.

Сульфирование при температуре вьше приводит к локальньм перегревам сульфомассы, образование смол затрудняющих процесс очистки. Так в оптимальном режиме на 320 г АБСК требуется 32-35 г анионита, при этом содержание серной кислоты в очищенно АБСК 0,01%. В случае сульфирования при и очистке в указанных режимах содержание серной кислоты равно 0,05%.

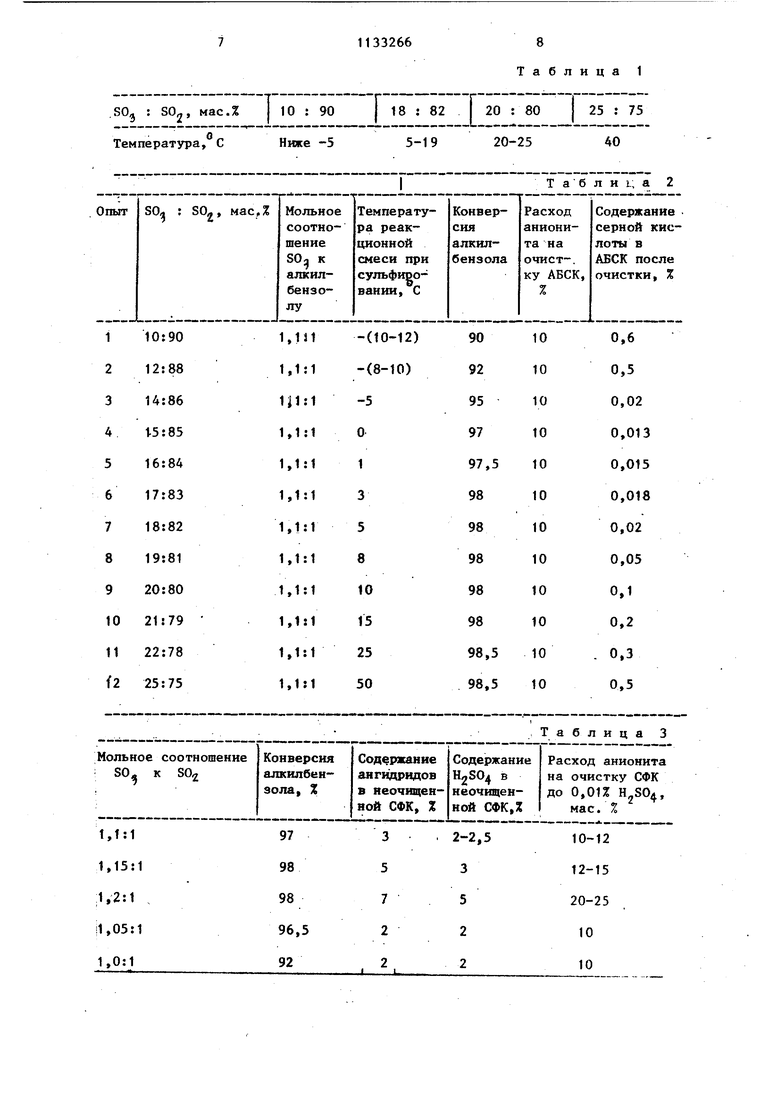

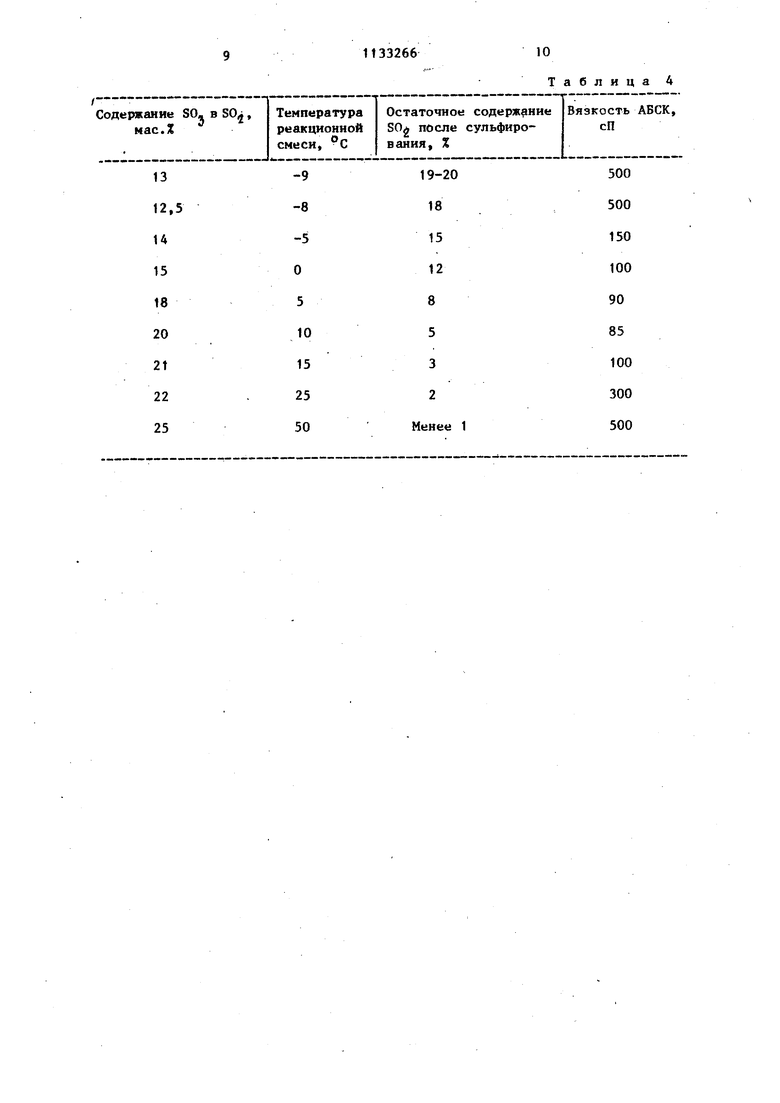

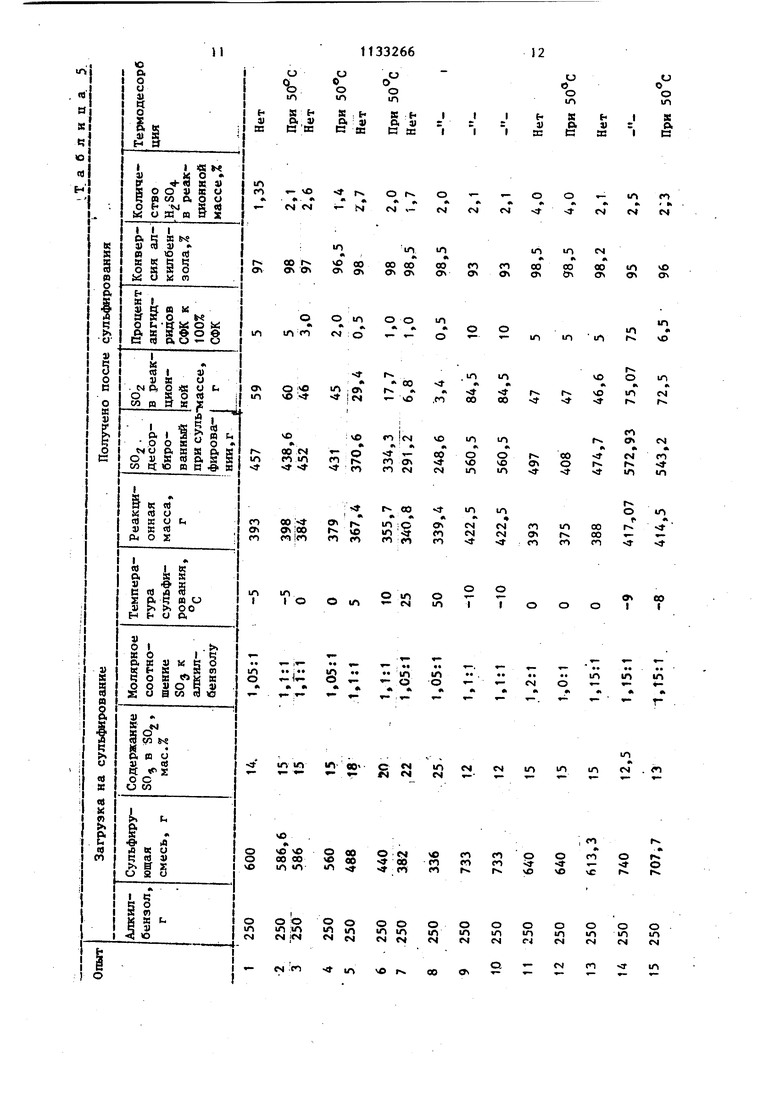

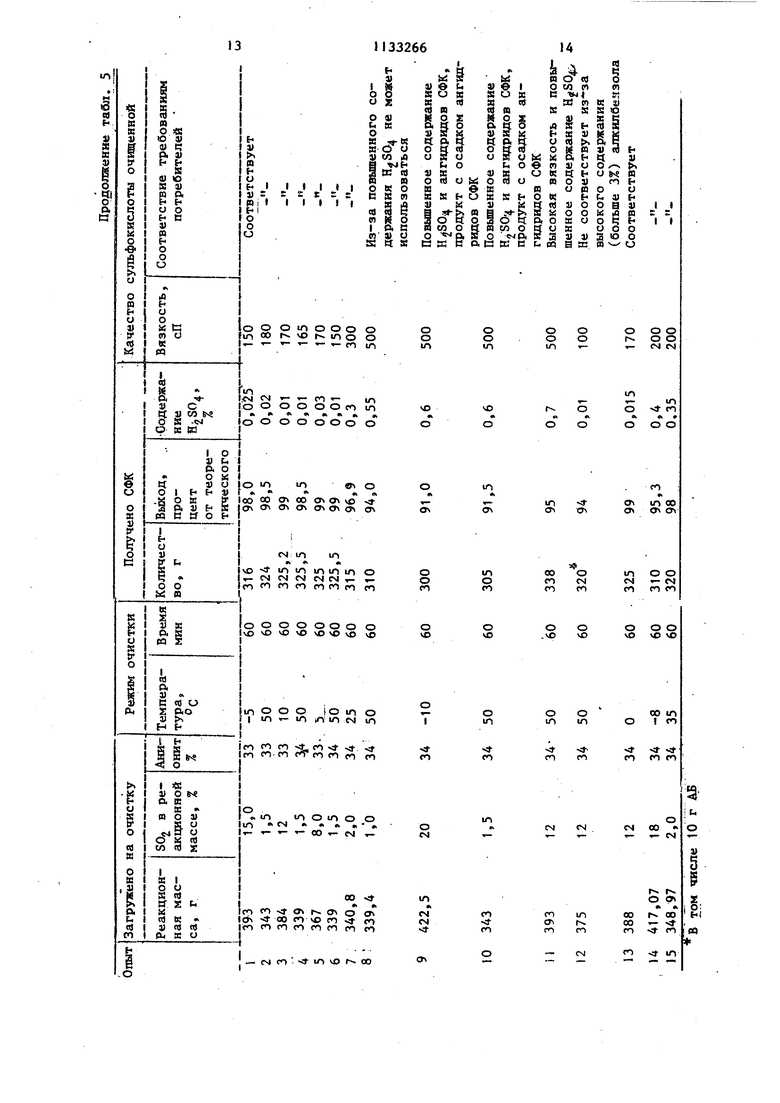

В случае сульфирования при (-6) to С, когда образуется до 102 ангидридов сульфокислот, выход очищенной сульфокислоты на 8-9% ниже, чем в случае оптимального режима сульфирования. Так|1М образом, оптимальная температура |сульфирования , определяемая соотношением серного и сернистого ангидридов (-5) - 5 С, причем лучшие результаты при 0°С. В табЛо 2 и 5 приведены опыты, поясняющие предлагаемый способ. Важным параметре, влияющим на качество АБСК, является также соотношение серного ангидрида к алкилбензолу. Оптимальным является мольно соотнесение 1,05-1,15:1. В этом случае конверсия алкилбензола, расход смолы, выход побочного продукта - ан гидрида СФК являются оптимальными при оптимальной температуре сульфиро вания О С.- Увеличение соотношения серного ангидрида к алкилбензолу обе печивает образование ангидридов СФК по примеденной реакции и возрастание количества серной кислоты в АБСК, чт ведет к перерасходу анионита. Уменьшение соотношения ведет к снижению конверсии алкилбензола и как следст вие, ухудшение качества из-за повышенного (3% и более) содержания несульфированного алкилбензола. В табл, 3 приведены опыты по выбору оптимального соотношения серного ангидрида а алкилбензолу при температуре сульфирования и процент ном соотношении SO к 80 15:85. В отличие от известного способа в предлагаемом используют сернистый ангидрид в качестве агента, снижающего вязкость суЛьфокислот и исключающего применение растворителей (гексана и др.). Сочетание метода сульфирования жидким серньм ангидридом в сернистс ангидриде и очистки СУЛЬФОКИСЛОТ .в присутствии сернистог ангидрида позволяет значительно упростить технологию очистки АБСК, иск лючить образование трудноутилизируемого сернокислотного гудрона и др., т.е. без специальной подготовки АБСК проводить ее очистку анионитом. Опыты показали, что содержание сернистого ангидрида в АБСК после завершения сульфирования зависит от соотношения серного и сернистого ангидридов. Как уже отмечалось, температура сульфирования определяется этими же соотношениями, т.е. содержанием сернистого ангидрида в АБСК, зависящим от температуры массы, и определяется соотношением серного ангидрида к сернистому. Таким образом, с одной стороны снижение температуры АБСК повьш1ает ее вязкость, с другой стороны, снижение температуры увеличивает содержание сернистого ангидрида в АБСК, который снижает вязкость системы. В результате, наличие сернистого ангидрида оказывает большее влияние на вязкость АБСК, чем температура, что позволяет обрабатывать АБСК аниони- , том.при низких температурах и получать продукт с минимальным содержанием примесей серной кислоты. В табл. 4 приведена зависимость температуры, остаточного содержания сернистого ангидрида в смеси после сульфирования и вязкости АБСК от соотношения 50 : ЗОл при сульфировании. При температурах вьнпе вязкость АБСК практически не зависит от равновесного содержания в ней сернистого ангидрида. Очистка АБСК при высоких температурах (более 50 С) нежелательна из-за ее осмоления и десульфирования с выделением сернистого ангидрида. Оптимальная температура очистки (-5) - 50 С, предпочтительная 10-20°С. Таким образом, оптимальная температзфа сульфирования алкилбензола (-5) - 5°С, оптимальное содержание SO в 50 14-18 мас.%, оптимальное молярное отношение SOg к алкилбензолу 1,05-1,15, оптш альная температура очистки (-5) - 50 С, оптимальная концентрация S02 в сульфокислоте при очистке на анионнте 1,5-15%. Результаты опытов по сульфированию алкилбензола и очистке сульфокислот приведены в табл. 5.

Таблица 1

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолсульфоната натрия | 1983 |

|

SU1162791A1 |

| Способ получения @ - @ - алкилбензолсульфокислот | 1984 |

|

SU1268568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОНАТА НАТРИЯ | 1995 |

|

RU2111961C1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| Способ получения алкил- и полиалкиларилсульфонатов натрия или калия | 1987 |

|

SU1456412A1 |

| Способ получения реагента в композиции для вытеснения нефти из пласта | 1987 |

|

SU1532559A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОНАТА НАТРИЯ | 1987 |

|

SU1467958A1 |

| Способ получения п-нитротолуол-о-сульфокислоты | 1987 |

|

SU1498757A1 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

СГОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОПСУЛЬФОКИСЛОТЫ сульфированием алкилбензола с содержанием углеродных атсмов в алкильной группе последующей очисткой ионообменной смолой-, отличающийся тем, что, с целью упрощения процесса, сульфирование проводят жидкой смесью серного и сернистого ангидридов с содержанием серного ангидрида 14 18 мас.% при мольном соотношении алкилбензола и серного ангидрида, равиом 1

500

500

150

100

90

85

100

300

500

Cy/ib(pupoSaHue aAKU/t6eH30Aa смесью

Десорбций Og

Отдубка Og воздухом 0«5ра(Готка смолой

Кислые

Промыдка СМО/1Ы бодои

Sodht

ЩeAOчtлt€

Прамыбна смо/гь/ аШ

боды

Щелочные

промывка СНО/1Ы водой

6о9ы

I

Сумка смолы

5

Возврат СМО/1Ы

на очистку

Готобыи продукта/1ки 5ензо/1С(/ ьсрО кисАота Высокой чистоты

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| с | |||

Авторы

Даты

1985-01-07—Публикация

1982-05-13—Подача