Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для производства деталей, работающих в условиях жидкой агрессивной среды.

Известен чугун следунлцего химического состава, мас.%:

Углерод2,5-3,2

Кремний4,5-6,0

МарганецДо 0,8

Хром . 0,5-1,0 ЖелезоОстальное

Он применяется как окалинои ростоустойчивый материал fj ,

Однако данный чугун обладает недостаточной стойкостью к межкристаллитной коррозии.

Наиболее близким к предлагаемому составу по технической сущности и достигаемому результату является чугун следующего химического состава, мас.%:

Углерод3,2 - 3,4

Кремний1,6 - 2,0

Марганец0,005 - 0,04

Сурьма0,05 - 0,10

Ванадий0,10 - 0,25

Алюминий0,3-1,0

ЖелезоОстальное

Известный чугун имет в своем составе комплекс элементов, легирующих и стабилизирующих металлическую основу сплава 2j .

Однако использование известного сплава для производства литых деталей,, работак 1цих в условиях агрессивной средьг, нецелесообразно, так как материал склонен к межкристаллйтной коррозии.

Целью изобретения является уменьшение межкристаллйтной коррозии чугуна.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, сурьму, алюминий, железо, дополнительно содержит фосфор, никель и кальций при следующем соотношении ингредиентов, мас.%:

Углерод3,0-3,4

Кремний4,0-8,0

Марганец0,005 - 0,04

Алюминий0,5 - 0,2

Фосфор0,05 - 0,15

Никель1,0 - 3,0

Кальций0,001 - 0,02

ЖелезоОстальное

Ввод в состав чугуна фосфора, никеля и кальция существенно снижает склонность чугуна к межкристаллйтной коррозии. Никель и кремний повышают коррозионную стойкость металлической основы материала. Фосфор измельчает эвтектическое зерно и совместно с никелем уменьшает степень дендритной ликвации кремния. Кальций очищает границы зерен от неметаллических включений и повьш1ает их коррозионную стойкость.

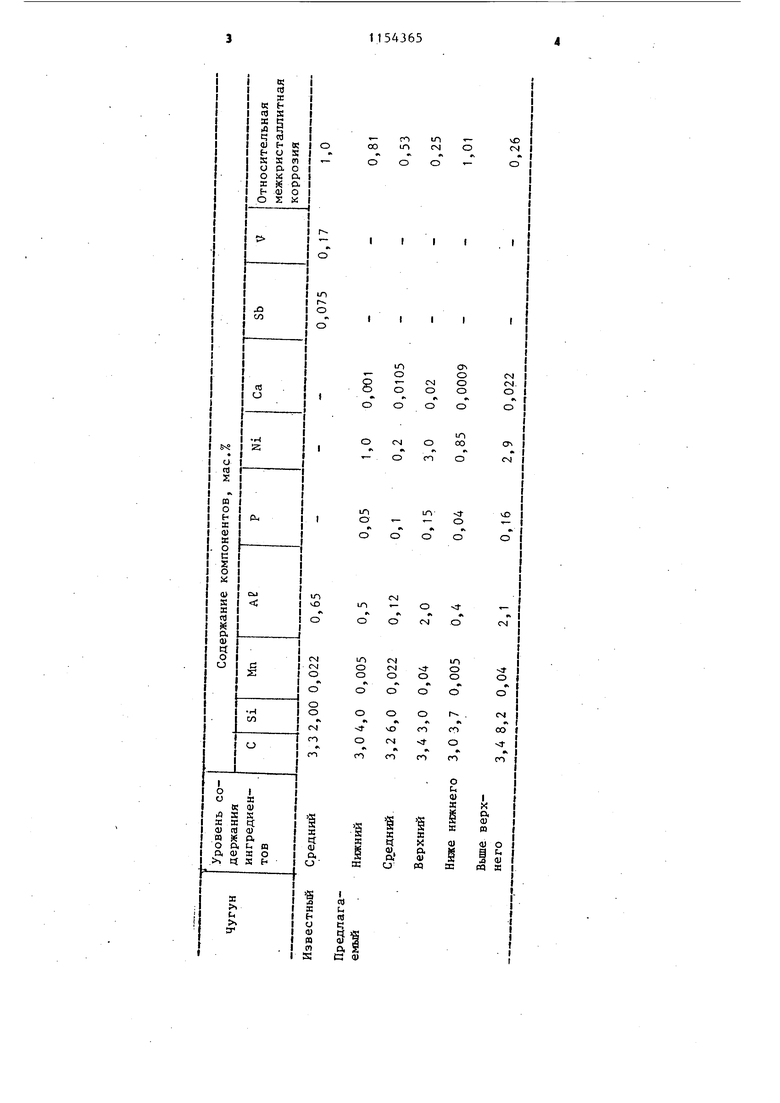

Пример. Для изучения струкQ туры и свойств предлагаемого чугуна выплавляют чугуны, содержащие основные компоненты на различных уровнях, а также известный сплав со -.средним уровнем содержания ингредиентов. Испытания на коррозионную стойкость

5 проводят в 4%-ном растворе азотной кислоты. Коррозионную стойкость чугуна оценивают по количеству выделившегося водорода и металлографическим методом. Время испытаний 100 ч.

0

Химические составы изучаемых сплавов и результаты испытаний представлены в таблице. Как видно из таблицы, дополнитель ное введение в состав чугуна фосфора никеля и кальция повышает общую коррозионную стойкость сплава; а металлографический анализ показывает, что это связано с уменьшением межкристал литной коррозии чугуна. Пределы содержания компонентов установлены исходя из получения благоприятного сочетания свойств и структуры сплава. Нижний предел по содержанию кремния 4,0%, никеля 1,0% существенно повышает коррозионную стойкость чугуна при минимальной степени легирования. Повышение кремНИН свыше 8,0% и никеля 3,0% не дает существенного повышения коррозион ной стойкости и экономически нецелесообразно. Содержание фосфора в пределах 0,05-0,15% максимально измельчает эвтектическое зерно и дендриты. первичного аустенита, а также снижает степень ликвидации по сечению дендритов в процессе кристаллизации. Увеличение фосфора более 0,15% не приводит к повышению коррозионной стойкости чугуна. Добавки кальция в указанных концентрациях максимально рафинируют чугун, очищая границы зерен от неметаллических включении, и снижают плотность поляризованного тока между катодными и анодными участками структуры. Технология получения чугуна состоит из расплавления металлизированных окатышей, неуглероживания и ввода в расплав ферросплавов кремния (75% Si), фосфора (18% Р), электрического никеля (99% Ni) и технического алюминия (99% АР), Жидкий расплав перед заливкой модифицируется силикокальцием (Са 30%). Расчет шихты для получения чугуна предлагаемого состава осщуетсвляют с учетом усвоения кремния, фосфора и кальция на уровне 80-90%., алюминия и никеля 90-95%, Предлагаемьш состав чугуна целесообразно использовать для из отовления деталей, работающих в контакте с агрессивными средами. Экономический эффект от внедрения чугуна предлагаемого состава только для изготовления корпусных деталей насосов химической защиты составит 48 тыс,руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1065493A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| Чугун | 1983 |

|

SU1121310A1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

ЧУГУ15, содержащий углерод, кремний, марганец, сурьму, алюминий и железо, отличающийся тем, что, с целью уменьшения межкристаллитной коррозии, он дополнительно содержит фосфор, никель, кальций при следующем соотношении ингредиентов, мас.%: Углерод3,0 - 3,4 Кремний4,0-8,0 Марганец 0,005 - 0,04 0,05 - 0,rCi Сурьма 0,5 - 2,0 Алкминий 0,05 - 0,15 Фосфор 1,0 - 3,0 Никель 0,001 - 0,02 Кальций Остальное Железо (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отливки из жаростойкого чугуна | |||

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3585768/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-20—Подача