СП

4

00 О5

Изобретение относится к металлургии, в частности к разработке составов ферритных ковких чугунов для литых.деталей машин, работающих в условиях динамических нагрузок, и для технологической оснастки.

Известен ковкий чугун Л, содержащий следующие компоненты, мас.%: Углерод2,7-3,9

Кремний 2,4-3,0

Марганец0,3 - 0,5

Медь1,0-1,5

Ванадий0,1 - 0,5

Железо и технологические примеси Остальное Известный чугун имеет низкие удароустойчивость и демпфирующую способность.

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун 2 , содержащий, нас.%:

Углерод2,5-2,9

Кремний0,8-1,2

Марганец0,3 - 0,6

Алюминий0,02 - 0,025

Ванадий0,032 - 0,524

ЖелезоОстальное

Известный чугун имеет недостаточные удароустойчивость и демпфирующую способность при повторно-переменных нагрузках.

Цель изобретения - повьвиение удароустойчивости и демпфирующей способности ковкого чугуна.

Поставленная цель достигается тем, что ковкий чугун, содержащий углерод, кремний, марганец, алюминий, ванадий и железо, дополнительно содержит редкоземельные металлы, бориды кальция и цинк при следующем соотношении компонентов, мас.%:

2,3 - 2,9

Углерод

0,8 - 1,5

Кремний

0,3 - 0,7

Марганец

0,03 - 0,4

Ванадий

0,01 - 0,03

Алюминий

Редкоземельные

0,003 - 0,03

металлы 0,002 - 0,08

Бориды кальция 0,002 - 0,01

Цинк Остальное

Железо Редкоземельные металлы (РЗМ) враны как эффективные микролегирующие добавки, способствующие повышению удароустойчивости и предела текучести на срез, оказывающие вляние на измельчение углерода отжига. Минимальная (0,003%) концентрация их обеспечивает заметное повьшение удароустойчивости и измельчения структуры отливок, а максимальная (0,03%) концентрация может быть рекомендована для отливок с толщиной стенок более 40 мм. При повышении концентрации РЗМ более 0,03% снижается ударная вязкость.

Бориды кальция при концентрации 0,002 - 0,08% измельчают структуру сплава, являясь центрами кристаллизации, повышают удароустойчивость, способствуя равномерности свойств чугуна в отливках. При концентрации боридов кальция более 0,08% отмечается снижение удароустойчивости и динамической прочности. При содержании их до 0,002% влияние на свойства чугуна в отливках сказываются мало

Цинк введен как эффективная отбеливающая добавка, способствующая повышению демпфирующей способности при концентрации 0,002 - 0,01%. При увеличении концентрации цинка более 0,01% проявляется хрупкость отливок в литом состоянии.

пример. Плавки чугунов осуществляют дуплекс-процессом вагранка - дуговая электропечь. Температура чугуна при выпуске из вагранки 1700 К, а температура чугуна перед выпуском из дуговой электропечи 1750 1780 К. Микролегирование и модифицирование расплавов производится в разливочных ковшах перед заливкой чуГуна в сырые формы. Модифицизрование расплава алюминием, РЗМ, боридами кальция и цинком производят в разливочных ковшах при 1700-1730 К. Заливку :чугуна в песчано-глинистые формы производят при 1640-1680 К. Для проведения испытаний отливают технологические пробы, цилиндрические 16 мм образцы, и ОТ.ПИВКИ, подвергаищиеся в процессе эксплуатации изгибу и повторно-переменным нагрузкам.

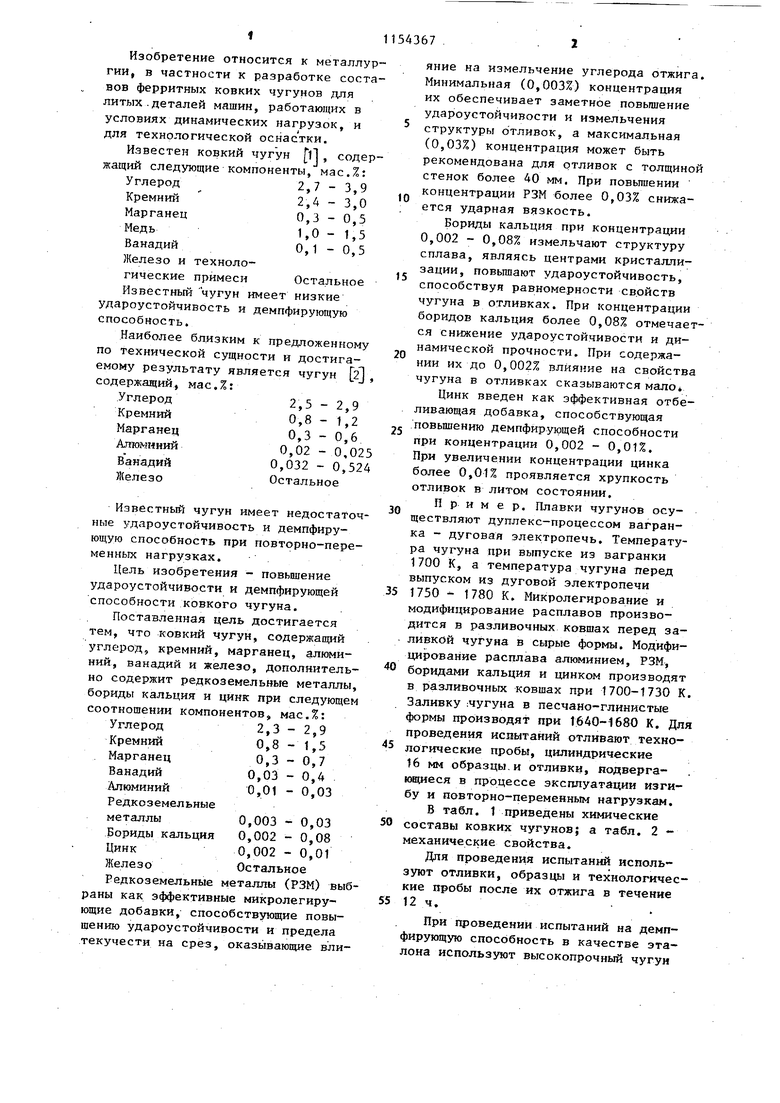

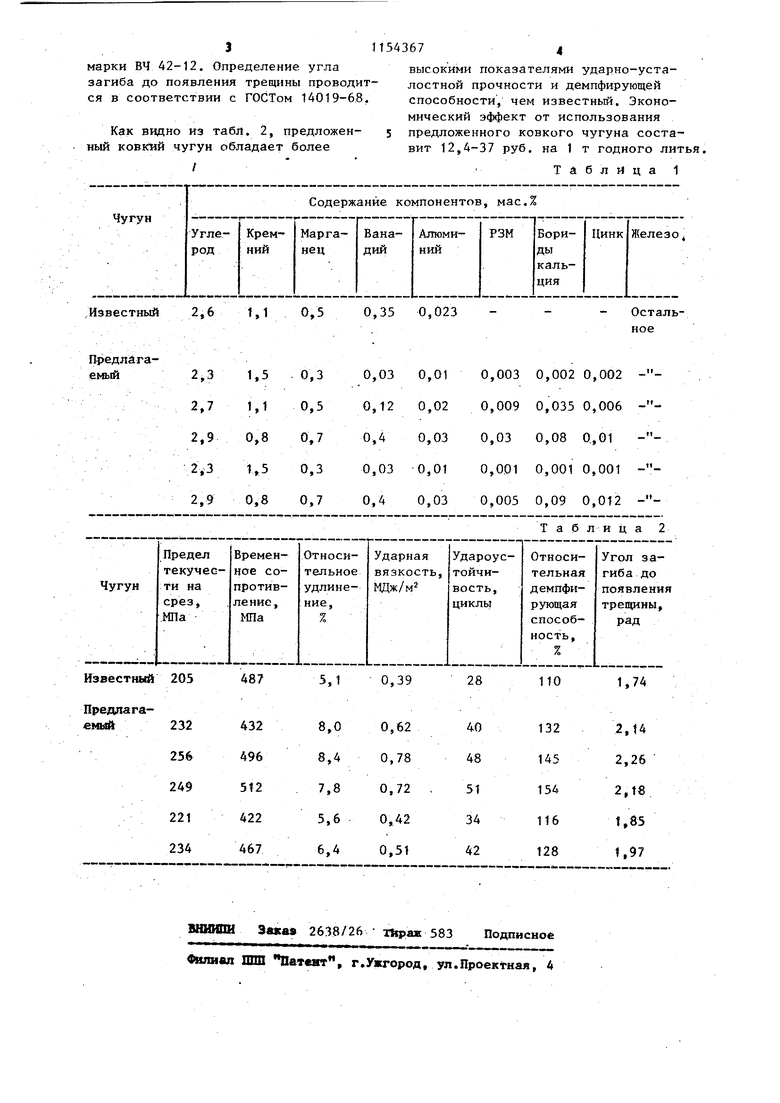

В табл. 1 приведены химические составы ковких чугунов; а табл. 2 механические свойства.

Для проведения испытаний используют отливки, образцы и технологические пробы после их отжига в течение 12ч..

При проведений испыта1 ий на демпфирующую способность в качестве эталона используют высокопрочный чугун

31154367

марки ВЧ 42-12, Определение угла загиба до появления трещины проводится в соответствии с ГОСТом 14019-68. Как видно из табл. 2, предложен- ; предложенного ковкого чугуна состаный ковкий чугун обладает более /

высокими показателями ударно-усталостной прочности и демпфирующей способности, чем известный. Экономический эффект от использования

вит 12,4-37 руб. на 1 т годного литья,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Ковкий чугун | 1984 |

|

SU1157117A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| СЕРЫЙ ПЕРЛИТНЫЙ ЧУГУН | 2011 |

|

RU2450076C1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2552820C2 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

КОВКИЙ ЧУГУН, содержащий углерод, кремний, марганец, ванадий. алюминий и железо отличающийся тем, что, с целью повышения удароустойчивости и демпфирующей способности,он дополнительно содержит редкоземельные элементы, бориды кальция и цинк при следующем соотношении компонентов, мас.%: 2,3 - 2,9 Углерод 0,8 - 1,5 Кремний 0,3 - 0,7 Марганец Ванадий 0,03-0,4 0,01 - 0,03 Алюминий Редколемельные 0,003 - 0,03 элеме гты 0,002 - 0,08 Бориды кальция 0,002 - 0,01 Цинк Железо Остальное (Л

Известный 205

487

5,1 0,39 ПредлагаТаблица 2

28

1,74

110

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-27—Подача