Изобретение относится к производству термопластов, в частности к способу получения полиэфирамидов. Цель изобретения - повышение степени чистоты продукта. П р и- м е р 1 . Смесь, содержащую 280 кг лауринлактама, 13 кг адипиновой кислоты и 12,6 кг воды, нагревают до 270 С в автоклаве с мешалкой емкостью 1 м без доступа воз духа, причем устанавливается внутреннее давление 18 бар. После выдержки 7 ч в находящийся Под давлением реактор подают 107 кг о(, CJ -диокси (политетрагидрофурана) с молекулярным весом 1200 и смесь перемешивают 2 ч при давлении 20 бар и температуре 230-270 0. Затем давление в реакторе снижают до атмосферного в течение 2 ч. Поликонденсацию осуществляют при нормальном давлении с пропусканием над реакционной массой 5 м азота в 1 ч. В 6-часовых промежутках берут пробы реакционной массы и определяют относительную вязкость в м-крезоле при 25°С. При этом получают следук щие значения относит Время поликонденсаt относит. ции , ч 1,51 6 12.1,65 181,90 Целевой продукт имеет точку плав ления 168 С (согласно дифферейциаль но-термической калориметрии). Количество экстракта после обработки горячим этанолом 2,3 вес,%. Пример 2, Смесь, содержащую 16 кг лауринлактама, 0,7 кг дод кандикарбоновой кислоты и 750 мл во ды нагревают до в 50-литровом автоклаве с мешалкой без доступа во духа, причем устанавливается внутре нее давление 19 бар. После 7-часово вьр ержки добавляют 3,3 кг политетра гидрофурандиамида с молекулярным ве сом 1100, полученного 1а1аноэтилиров нием и гидрированием л,(о-диокси (по литетрагидрофурана) и при давлении 22 бар перемешивают 2 ч при 230-270 Затем давление в реакторе снижают до атмосферного в течение 2 ч, Поли конденсацию осуществляют при нормальном давлении, пропускания над реакционной массой 200 л азота в 1 В 4-часо вых промежутках берут пробы реакционной массы и определяют отно сительную вяякость продукта в м-крезоле при 25с. При этом получают еле дую1тие значения 2относитВремя поликонденсаt относит ции , ч 4 8 12 1,53 1,85 2,05 Целевой продукт имеет точку плавления 174°С (согласно дифференциальио-термической калориметрии). Количество экстракта после обработки продукта горячим этанолом 1,6 вес.%. Пример 3. Смесь, содержащую 260 кг лауринлактама, 26 кг додекандикарбоновой кислоты и 11,7 кг воды, нагревают до 270с в автоклаве с мешалкой емкостью 1 м без доступа воздуха, причем устанавливается внутреннее давление 18 бар. После б-часовой ввдержки добавляют смесь содержащую 114 кГ(Х,со -диокси (политетрагидрофурана) с молекулярным весом 1000 и 0,3 кг тетраизопропилортотитаната и перемешивают реак1Ц1онную смесь при 230-260 с в течение 2 ч. Затем давление в реакторе снижают до атмосферного в течение 2 ч, причем температуру повьппают до 270 С. Затем в течение 3 ч устанавливают вакуум 20 мбар и поддерживают его 10 ч. Получаемый продукт имеет вязкос ,90. Точка плавления (согласно дифференциально-тер-, мической калориметрии). Количество экстракта после обработки продукта горячим этанолом 2,2 вес.%. Пример 4. Смесь, содержащую 280 кг лауринлактама, 25 кг додекандикарбоновой кислоты и 12,6 кг воды, нагревают до 270 С в течение 4 ч в автоклаве с мешалкой емкостью 1м, причем устанавливается внутреннее давление 18 бар. После 7-часовой выдержки добавляют 95 кг ее,и -диокси (политетрапедрофурана) с молекулярные весом 1000 и перемешивают при температуре 230-260с при давлении 20 бар в течение 2 ч. Затем давление снижают до атмосферного в те 1ение 2 ч и повьшают при этом температуру до 27 С. Затем проводят поликонденса Щю при но{жальном давлении с пропусканием над реакционной массой азота. По истечении 24 ч получают продукт с вязкостью Ч д 1,92. Количество экстракта после обработки продукта горячим этанолом 1,6 вес..

3i

Пример 5. В 50-литровом автоклаве с мешалкой смесь, содержа щую 8 кг G) -аминоундекановой кислоты и 1,2 кг гексагидротереЛталевой .кислоты, нагревают до при 0,5 бар избыточного давления азота. По истечении 3 ч добавляют смесь 600 мл воды и 11,2 кг диамина окиси полиэтилена с молекулярным весом 1620, полученного цианозтилированием и гидрированием гликоля окиси полизтилена. Затем перемешивают 1 ч при температуре 230-260с н давлении :17 бар, после чего давление снижают :до атмосферного в течение 2ч. реакционную смесь подвергают поликонденсации при нормальном давлении в течение 8 ч с пропусканием над ней азота. Вязкость получаемого продукта 1,8 (в м-крезоле при 25°С). Количество экстракта после обработки горячим этанолом 1,3 вес.%. .

Пример 6.В 50-литровом автоклаве с мешалкой смесь, содержащуб 7,46 кг додекандикарбоновой кислоты и 4,65 кг додеканметилендиамина нагревают до 260 С в присутствии смеси, содержащей 700 мл воды и 12 г 85%-ной водной фосфорной кислоты, причем устанавливается внутреннее давление ,17 бар. После 3-часового перемешивания давление снижаю до 10 бар. Затем добавляют 8,2 кг с(,,(0-диокси (политетрагидрофурана) с молекулярным весом 860 и перемешивают 2 ч при температуре 230-260°С и давлении 12 бар. Затем давление снижают до атмосферного в течение 1 ч в реакторе. Затем над реакционно массой пропускают азот при в течение 3ч, устанавливают вакуум 20 м бар в течение 2 ч и поликонденсацию проводят в течение 7 ч. Вязкость получаемого целевого продукта 2,05 (в м-крезоле при ): Количество экстракта после обработки горячим этанолом 1,7 вес.%.

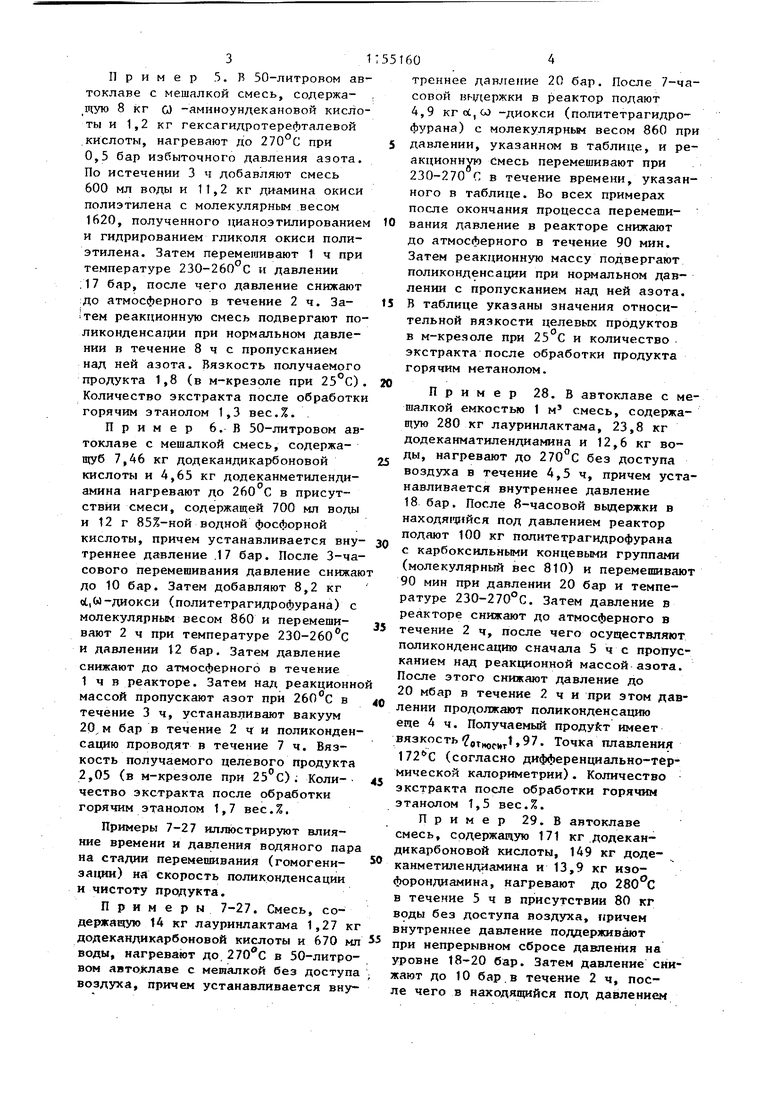

Примеры 7-27 иллюстрируют влияние времени и давления водяного пара на стадии перемешивания (гомогенизации) на скорость поликонденсации и чистоту продукта.

Примеры 7-27. Смесь, содержащую t4 кг лауринлактама 1,27 кг додекандикарбоновой кислоты и 670 мп воды, нагревают до, в 50-литровом автоклаве с мешалкой без доступа воздуха, причем устанавливается вну160

треинее давление 20 бар. После 7-часовой выдержки в реактор подают 4,9 кгоС,оо -диокси (политетрагидрофурана) с молекулярньм весом 860 пр давлении, указанном в таблице, и реакционную Смесь перемешивают при 230-270 С в течение времени, указанного в таблице. Во всех примерах после окончания процесса перемешивания давление в реакторе снижают до атмосферного в течение 90 мин. Затем реакционную массу подвергают поликонденсации при нормальном давлении с пропусканием над ней азота. В таблице указаны значения относительной вязкости целевых продуктов в м-крезоле при 25 С и количество экстракта после обработки продукта горячим метанолом.

Пример 28. В автоклаве с мешалкой емкостью 1 м смесь, содержащую 280 кг лауринлактама, 23,8 кг додеканматилендиамина и 12,6 кг воды, нагревают до 270°С без доступа возцуха в течение 4,5 ч, причем устанавливается внутреннее давление 18 бар. После 8-часовой вьщержки в находя1(ийся под давлением реактор подают 100 кг политетрагидрофурана с карбоксильньми концевыми группами (молекулярный вес 810) и перемешиваю 90 мин при давлении 20 бар и температуре 230-270°С. Затем давление в реакторе снижают до атмосферного в течение 2 ч, после чего осуществляют поликонденсацию сначала 5 ч с пропусканием над реакционной массой азота. После этого снижают давление до 20 Мбар в течение 2 ч и при этом давлении продолжают поликонденсацию еще 4 ч. Получаемый продукт имеет вязкость откоснт Точка плавления 172С (согласно дифференциально-термической калориметрии). Количество экстракта после обработки горячим этанолом Т,5 вес.%.

Пример 29.В автоклаве смесь, содержащую 171 кг додекандикарбоновой кислоты, 149 кг додеканметилендиамина и 13,9 кг изофорондиамина, нагревают до 280 С в течение 5 ч в присутствии 80 кг воды без доступа воздуха, иричем внутреннее давление поддерживают при непрерывном сбросе давления на уровне 18-20 бар. Затем давление снижают до 10 бар.н течение 2 ч, после чего в находящийся под давлением

I115

реактор подают 69 кг политетрагидроЛурана с концевыми карбоксильными группами (молекулярный вес 810) и реакционную смесь перемешивают при давлении 12 бар и температуре 230270с в течение 2 ч. Затем давление снижают до атмосферного в течение 2 ч. Поликонденсацию осуществляют с пропусканием над реакционной массой 5 м азота. По истечении 13ч получают продукт вязкостью,.1 ,95. Точка давления 176°С согласно дифференциально-термической калориметрии) . Количество экстракта после обработки горячим эталоном 1,9 вес.%.

0.

Пример 30. Повторяют пример 3 с той разницей, что поликонденсацию проводят при давлении 100 мбар в течение 10 ч. При этом получают продукт с относительной вяз костью 1,76. Количество экстракта после обработки продукта горячим этанолом 2,1 вес.%.

Пример 31. Повторяют пример 8 с той разницей, что поликонденсацию проводят при давлении 1 мбар в течение 10 ч. При этом получают продукт с относительной вязкостью 1,99, Количество экстракта после обработки продукта горячим этанолом 2,3 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирамидов | 1980 |

|

SU938744A3 |

| Способ получения полиэфирамидов | 1976 |

|

SU609474A3 |

| Способ получения транс-1,1,2,3,4,4-гексабром-2-бутена | 1984 |

|

SU1225478A3 |

| Способ получения порошкообразного полилауринолактама | 1980 |

|

SU957771A3 |

| Термопластичная формовочная композиция | 1978 |

|

SU707525A3 |

| Способ получения спиртов | 1976 |

|

SU847911A3 |

| Способ получения ацетилена и синтез-газа | 1984 |

|

SU1531849A3 |

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| Способ получения диангидрида пиромеллитовой кислоты | 1985 |

|

SU1436869A3 |

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРАМИДОВ путем гомогенизации реакционной смеси, состоящей из полиамида. гт содержапего концевые карбоксильные группы, 0, Q -диокси (политетрагчдрафурана), диамина политетрагидрофурана или диамина окиси этилена, или полиамида, содержащего концевые аминогруппы, и политетрагидрофурана с концевыми карбоксильными группами, при нагревании под давлением с последующей полйконденсацией при атмосферном или пониженном давлении 1-100 мбар, отличающийс я тем, что, с целью повышения чистоты продукта, гомогенизацию реакционной смеси проводят при перемешивании под давлением водяного пара 2-25 бар.

| Способ удаления льда и наледи с ходовых частей подвижного состава | 2016 |

|

RU2658714C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-05-07—Публикация

1980-08-04—Подача