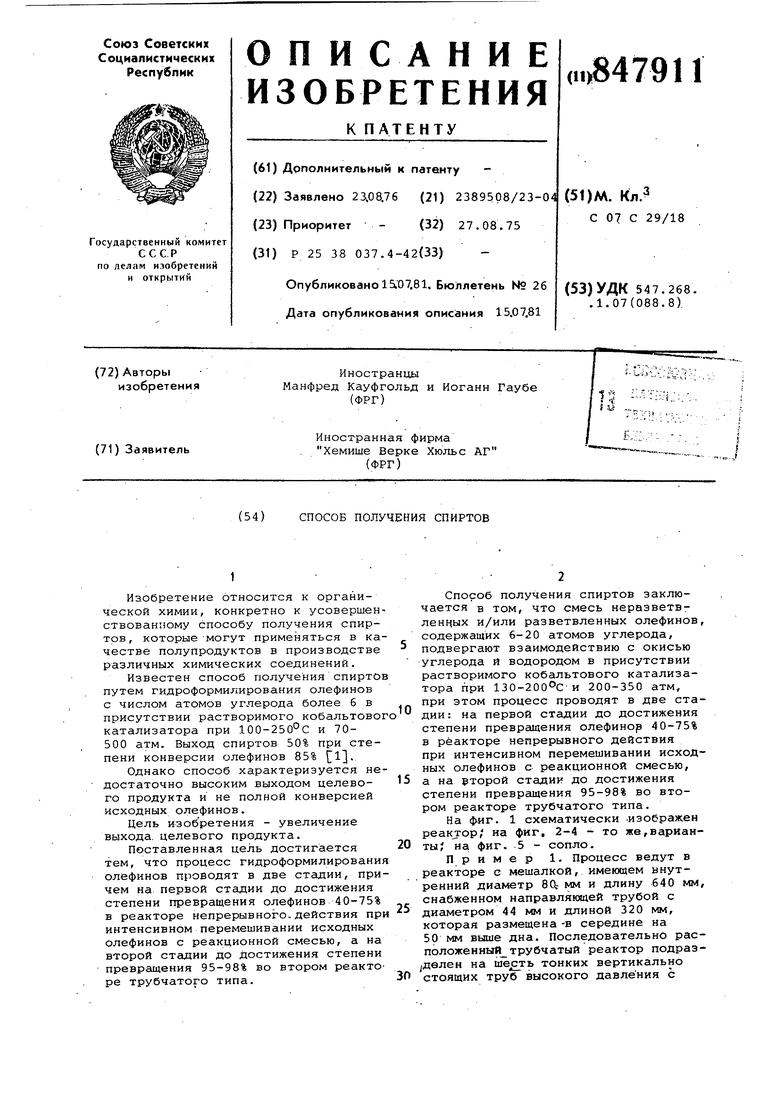

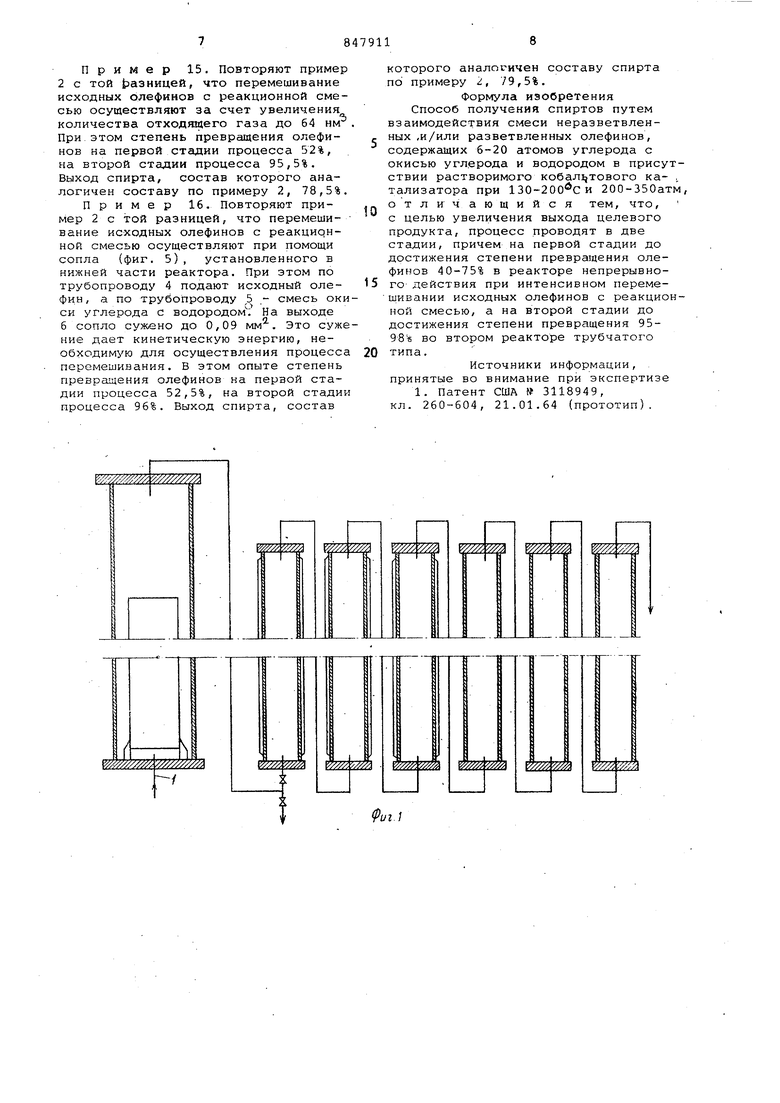

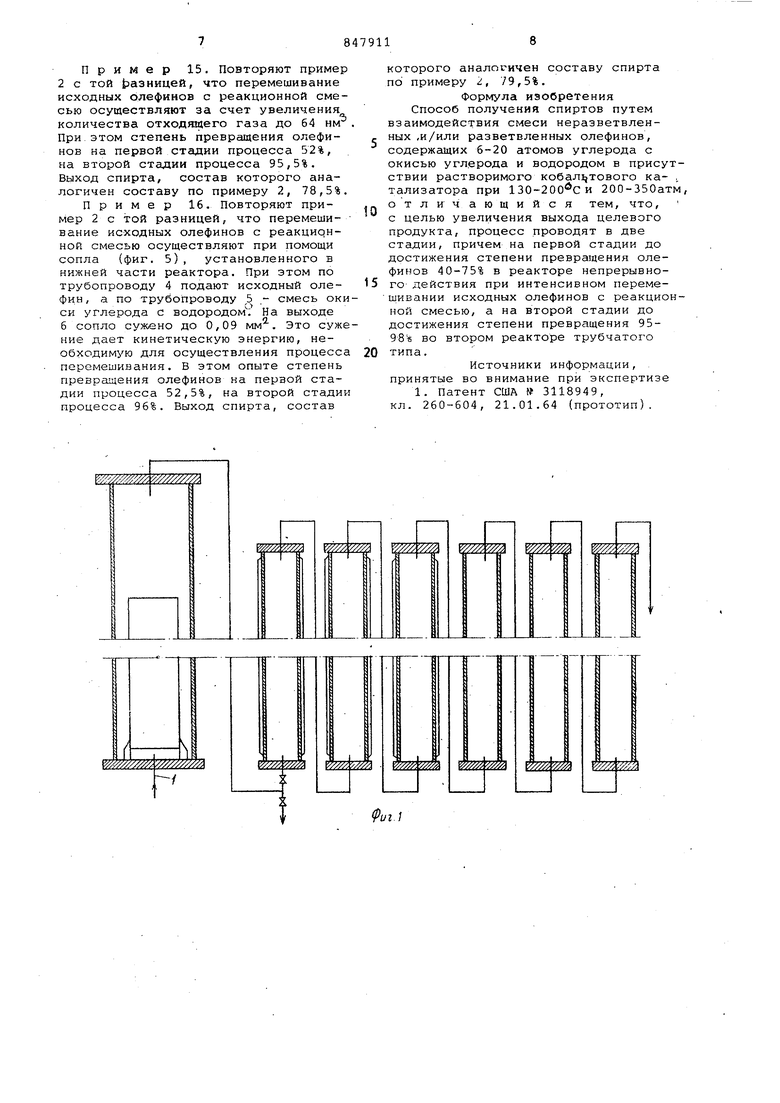

Изобретение относится к органической химии, конкретно к усовершен ствованному способу получения спиртов, которые могут применяться в ка честве полупродуктов в производстве различных химических соединений. Известен способ получения спирто путем гидроформилирования олефинов с числом атомов углерода более 6 в присутствии растворимого кобальтовог катализатора при 100-250-с и 70500 атм. Выход спиртов 50% при степени конверсии олефиноБ 85% 1. Однако способ характеризуется не достаточно высоким выходом целевого продукта и не полной конверсией исходных олефинов. Цель изобретения - увеличение выхода, целевого продукта. Поставленная цель достигается тем, что процесс гидроформилирования олефинов проводят в две стадии, причем на первой стадии до достижения степени превращения олефинов 40-75% в реакторе непрерывного-действия при интенсивном перемешивании исходных олефинов с реакционной смесью, а на второй стадии до достижения степени превращения 95-98% во втором реактО ре трубчатого типа. Способ получения спиртов заключается в том, что смесь неразветвленчых и/или разветвленных олефинов, содержащих 6-20 атомов углерода, подвергают взаимодействию с окисью углерода и водородом в присутствии растворимого кобальтового катализатора при 130-200°С и 200-350 атм, при этом процесс проводят в две стадии: на первой стадии до достижения степени превращения олефинор 40-75% в реакторе непрерывного действия при интенсивном перемешивании исходных олефинов с реакционной смесью, а на еторой стадии до достижения степени превращения 95-98% во втором реакторе трубчатого типа. На фиг. 1 схематически изображ.ен реактор; на фиг, 2-4 - то же,варианты; на фиг. .5 - сопло. Пример 1. Процесс ведут в реакторе с мешалкой, имеющем внутренний диаметр 80; мм и длину 640 мм, снабженном направляющей трубой с диаметром 44 мм и длиной 320 мм, которая размещена -в середине на 50 мм выше дна. Последовательно расположенный трубчатый реактор подраздвлен на тонких вертикально стоящих труб высокого давления с

диаметром 45 к и длиной 1000 мм, которые соединены друг с другом и с реактором с мешалкой посредством труб с внутренним диаметром 10 мм (см. фиг. 1). Все реакторы оснащены форсункой, расположенной в середине . дна для ввода реакционной смеси, и в середине верха короткой погружной трубой для отвода. Эффективная емкость реактора с мешалкой 3,18 л, а трубчатых реакторов 9,54 л, соединительных труб 0,5 л, вследствие чего общая емкость устройства составляет 13,22 л. После подогрева содержимого до 170ОС и установки давления синтез-газа на 280 атм ежечасно непрерывно Вводят 40 л применяемой смеси из олефинов и , которая на 72% состоит из Ц и С -н-парафинов и на 28% из н-олефинов с двойными связями в среднем положении (примерно 8% из и 92% из С -олефинов), кроме того, 10 л изобутанола, содержащего кобальтового металла в реакционной смеси 0,1 вес. и столько синтез-ггаза (45 об.% СО и 55 об. % HQ ), чтобы в 1 ч образовалось 4 м- отработавшего газа. Температуру реакционной смеси в реакторе с мешалкой и в последовательно расположенных трубчатых реакторах поддерживают около 170°С. Периодически отбирают пробу для поддержания степени превращения олефина на выходе из реактора с мешалкой около 55%. При уходе из установки получают степень превращения 97,1%. Время пребывания только 0,33 ч. После разделения продуктов реакции известным способом из каждых 100 моль- прореагировавшего олефина получают 82,4 моль спирта,12,4 моль парафинов и 5,2 моль высококипящих остатков,чт из расчета на применяемый олефин соответствует выходу спирта 80,0%. Получаемый спирт имеет следукиций состав (согласно данным газовой хроматографии) , %: 2-бутилгептанол-1 0,16; 2-пропилоктанол-1 0,16; 2-этилнонанол-1 0,30; 2-метилдеканол-1 0,83; .н-ундеканол-1 4,35; 2-пентилгептанол-1 5,00; 2-бутилоктанол-1 8,60/ 2-пропилнонанол-1 8,30; 2-этилдеканол-1 8,50; 2-метилундеканол-1 17,20j н-додеканол-1 46,60%.

П р и м е р 2. Применяют устройство согласно примеру 1 и работают при тех же условиях реакции с тем различием, что реактор с мешалкой имеет внутренний диаметр 80 мм, длину 1300 мм и эффективную емкость 6,36 л, вследствие чего получгиот общую емкость установки 16,40 л.Если согласнопримеру 1, ежечасно непрерывно вводить 40 л смеси из олефинов и парафиновд 10 л раствора кобальтового катализатора в изобутаноле, а также синтез-газ в количестве, обеспечивающем образование

4 м9 отработавшего газа, то на выходе из реактора получают степень превращения олефина 71,0% и при-ухоДе из установки степень превращения олефина 97,8%. Время пребывания составляет 0,40 ч. 100 моль олефина после обычного разделения дают 81,2 моль спирта, имеющего состав, аналогичный примеру 1, 13,2 моль парафинов и 5,6 моль высококипящих остатков, что из расчета на применяемый олефин соответствует выходу спирта 79,6%.

Пример 3. Процесс ведут по примеру 1 с тем отличием, что после нагрева системы до 170°С и установления давления синтез-газа 280 атм ежечасно непрерывно вводят 40 л смеси олефина и парафина с 30% н-олефина (75% и 25% -олефин) , кроме того, 10 л изобутанола с таким количеством гидрокарбонила кобальта, что содержание металлического кобальта в реакционной смеси 0,1 вес.% и такое количество синтез-газа (с 45 об.% и 55 об.% Hj), что количество отходящего 4 . Температуру реакционной смеси в реакторе и подключенных трубопроводах поддерживают около 170°С. При выходе из реактора достигается превращение олефина в 56,5%. При выходе из устройства определяют превращение в 98%. Время пребывания 0,33 ч. Из 100 моль превращенного олефина получают после обычной переработки 81,8 моль спирта,12,5 моль парафинов и 5,7 мол высококипящих остатков. Это соответствует выходу спирта 80,2% в пересчете на используемый олефин.Спирт имеет следующий состав (согласно данным газовой хроматографии), %: 2-пентилоктанол-1 7,0; 2-бутилнонанол-1 7,4; 2-пропилдеканол-1 6,3; 2-этилундеканол-1 6,7; 2-метилдодеканол-1 13,4; н-тридеканол 34,0; 2-гексилоктанол-1 + 2-пентилнонанол-1 4,OJ 2-бутилдеканол-1 2,6; 2-пропилундеканол-1 2,3; 2-этилдодеканол-1 2,7; 2-метилтридеканол-1 4,3, н-тетрадеканол-1 9,3.

П р и.м е р 4. Повторяют пример 1 с той разницей, что ежечасно беспрерывно подают 16 л 100%-ого разветвленного Cg-олефииа состава,%: и,зсмерные н-октены 8; изомерные 3-мвтилгептены 45 у изомерные 5-метилгептвны 10, изомерные 3,4-диметилгексены 37, а также а л раствора гидрокарбонила кобальта в изобутаноле. Превращение олефина на выходе из реактора 51,3%, на выходе устройства 95,8%. Время пребывания 0,83 ч в пересчете на 100%-й олефин. Из 100 моль прореагировавшего олефина получают 80,7 моль спи1эта, 10,5 моль остатка и 8,8 моль парафина. Это соответствует выходу спирта 77,3% в пересчете на используемый олефин.

Спирт имеет следующий состав (согласно данным газовой хроматографии), %: изометилоктанолы 55/ изодиметилгептанолы 37; изононанолы 18. Разделение изомерных спиртов невозможно.

Пример 5. Повторяют пример 1, но после нагрева систекы до и установления давления сиртез-газа до 280 атм ежечасно непрерывно подуют 40 л смеси олефина и парафина, ; содержащей 70% н-гексана и 30% н-гбк.сенена (в том числе гексен-1 9%, гексей-2 38% и гексен-3 «53%, кроме того, 10 л изобутанола с таким количеством растворенного гидрокарбонила кобальта, чтобы содержание металлического кобальта в .реакцинной смеси составляло 0,1 вес.%, и такЬе количество синтез-газа (с 45 об.% СО и 55 об.% Hj) , что количество отходящего газа составляет 4 . Температуру реакционной смеси в реакторе и в подключенных трубопроводах поддерживают около 170°С. У выхода реактора достигается превращение олефина в 59,5%. У выхода устройства определяют 98%-е превращение. Время пребывания 0,33 ч. Из 100 моль прореагировавшего олефина получают после обычной переработки 84,5 моль спиртов, 10,0 моль парафинов и 5,5 моль высококипящих остатков. Это соответствует выходу спирта 82,8%, в пересчете на используемый

олефин. Спирт согласно данным газовой хроматографии имеет следующий состав, %: н-гептанол-1 64; 2-метилгексанол-1 22; 2-этилпентанол-1 14.

Пример б. Повторяют пример .1с той разницей, что в течение 1 ч подают 40 л смеси, содержащей до 70% н-парафина (а именно 1,1% H-Q, -парафина,-98,2% н-Сцо-парафина и 0,7% н-Сда-парафина) и до 30% н-олефинов (а именно 1,1% олефина,

0 98,2% H-CjjQ-олефина и 0,7% н-Сд,-олефина) с двойными связями (примерно только 4% имеются в качестве ее -олефина) . Степень превращения олефина у выхода реактора 51,1%. При выходе 5 из устройства степень превращения .96,5%.Время пребывания 0,33 . Из 100 моль прореагировавшего олефина получают после обычной переработки 78/8 моль спирта, 14,0 моль парафина

0 и 7,2 моль высококипящих остатков. Это соответствует выходу спирта 76,0%, в пересчете на используемый олефин.

Спирт имеет следующий состав (согласно данным газовой хроматогра5фии) , %: H-ce-jji спирт 58; 2-метил-С о-спирт 25; неопределенные изомерные спирты 15,5; С,-спирты 1; С23 -спирты 0,5.

Примеры 7-12. Повторяют

0 пример 2 с разницей, указанной в таблице. В таблице также сведены результаты опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

| Способ получения транс-1,1,2,3,4,4-гексабром-2-бутена | 1984 |

|

SU1225478A3 |

| Способ получения сложных эфиров уксусной кислоты | 1983 |

|

SU1240352A3 |

| Способ получения диангидрида пиромеллитовой кислоты | 1985 |

|

SU1436869A3 |

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| Способ получения полиэфирамидов | 1980 |

|

SU938744A3 |

| Способ переработки отходящих газовгидРОфОРМилиРОВАНия пРОпЕНА | 1978 |

|

SU810076A3 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

| Способ получения ацетилена и синтез-газа | 1984 |

|

SU1531849A3 |

| Способ получения полиэфирамидов | 1980 |

|

SU1155160A3 |

Состав спирта, получаемого в примерах 7-12, аналогичен составу спирта по примеру 2.

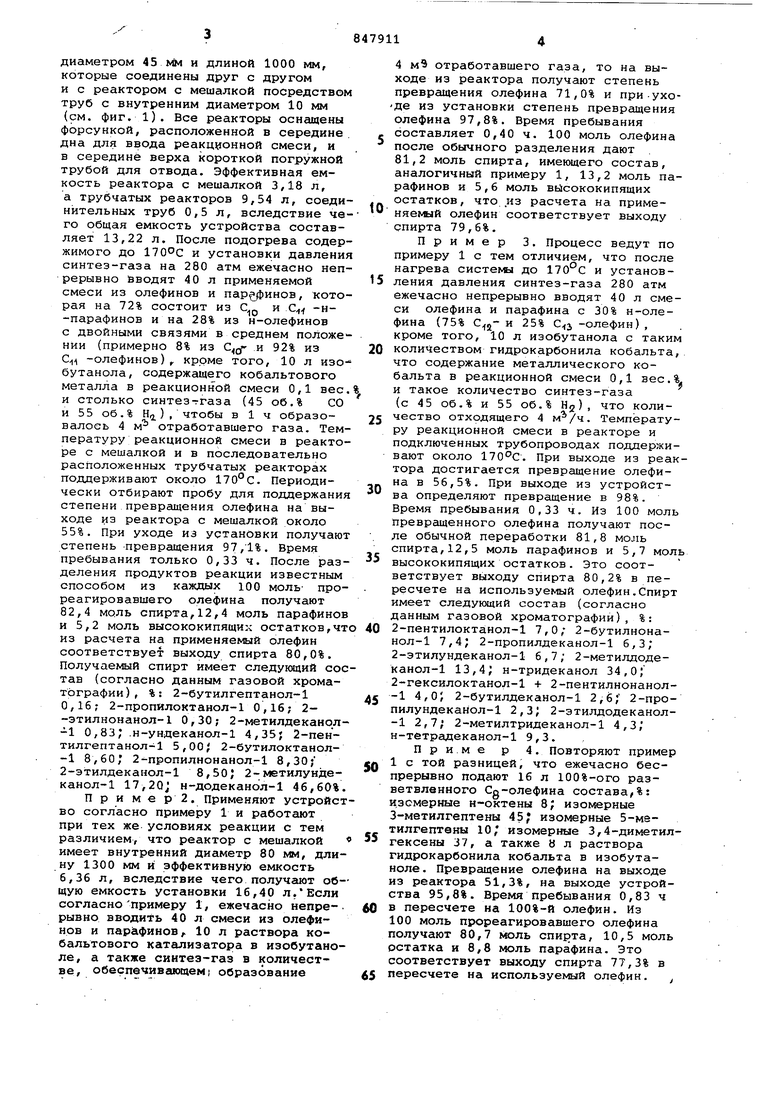

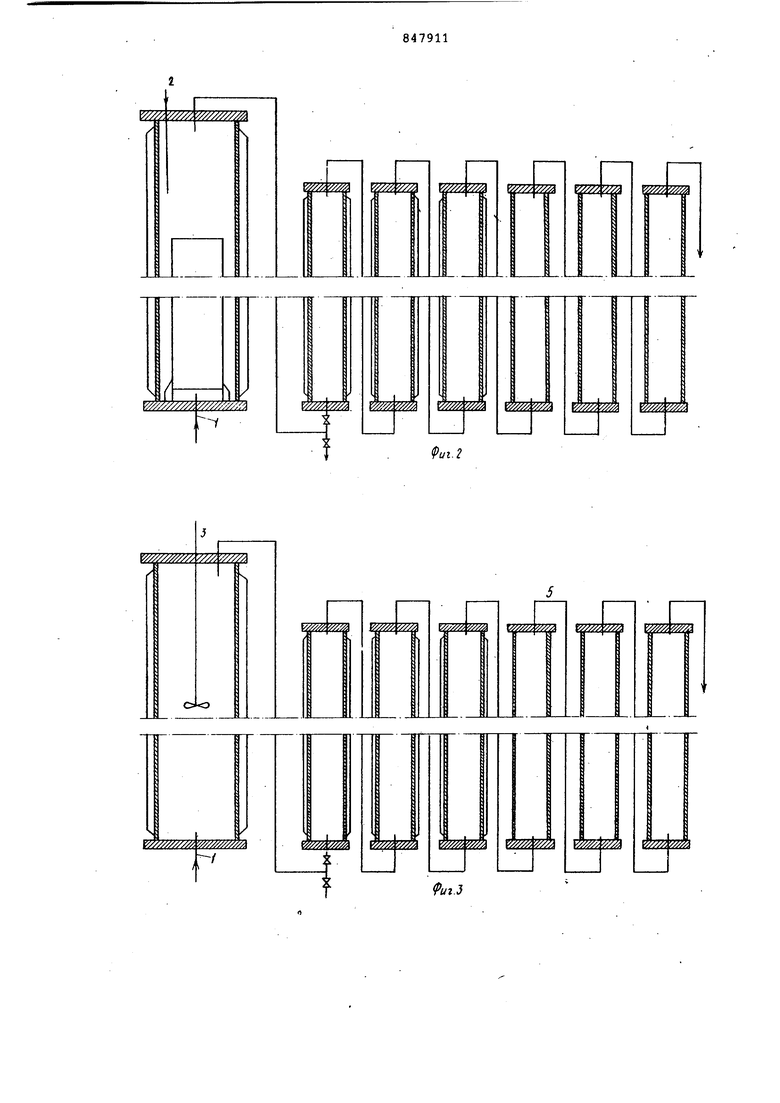

Пример 13. Повторяют пример 2 с той разницей, что исходный олефин подёцот не по трубопроводу 1, а по трубопроводу 2, введенному на длину 160 мм в реактор через верхнюю крышку (см. фиг. 2). При этом степень преврёицения олефинов на первой стслии процесса 53%, на второй стадии процесса 96,5%. Выход спирта,

состав которого аналогичен составу спирта по примеру 2, 82%.

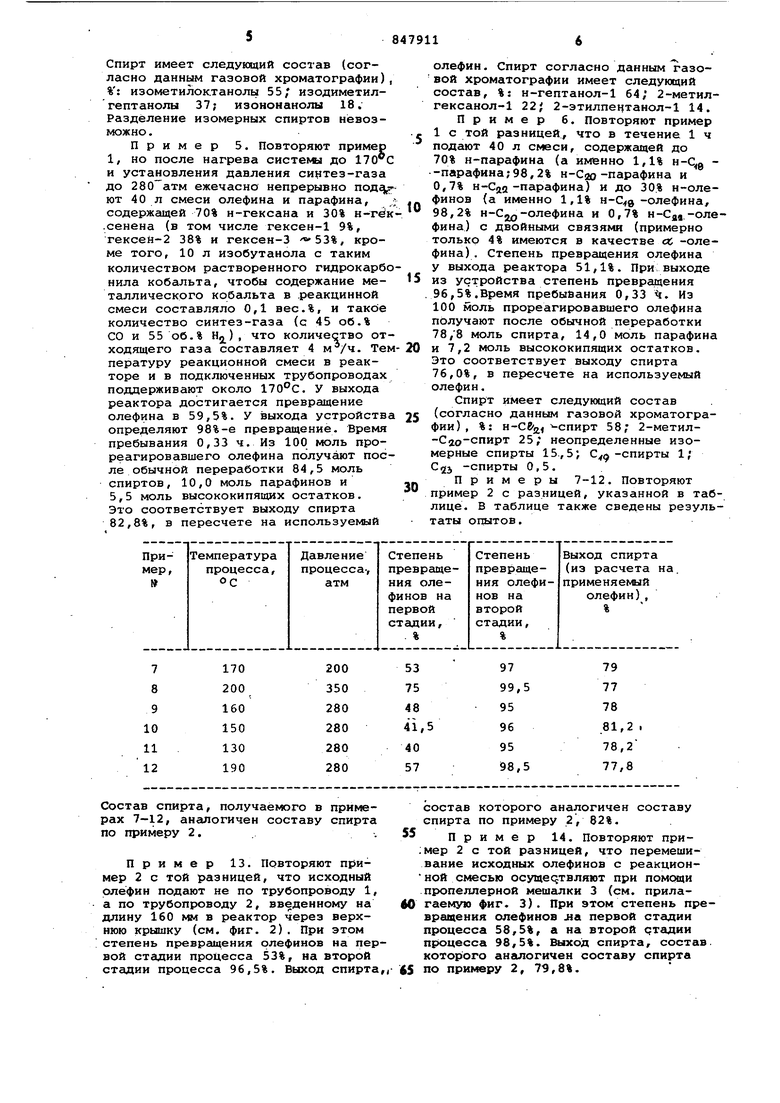

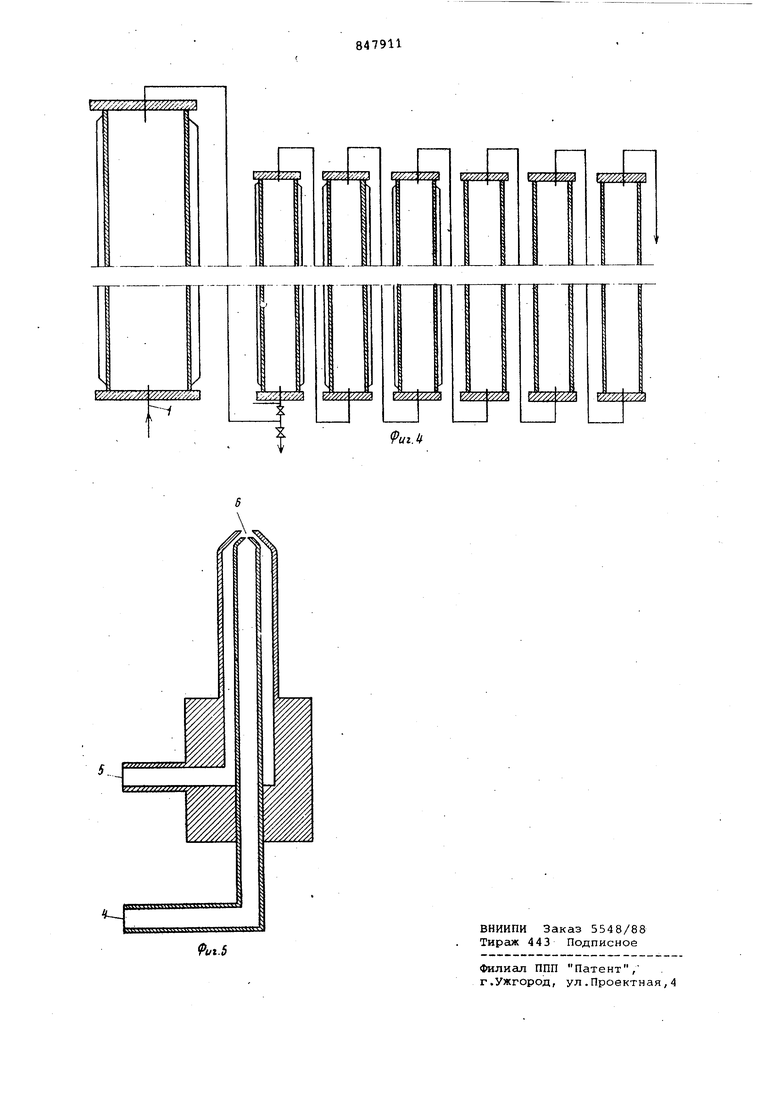

Пример 14. Повторяют при;мер 2 с той разницей, что перемешивание исходных олефинов с реакционной смесью ocyщeqтвляют при помсхци пропеллерной мешалки 3 (см. прилагаемую фиг. 3). При этом степень превращения олефинов мл первой стадии процесса 58,5%, а на второй ртадии процесса 98,5%. Выход спирта, состав, которого аналогичен составу спирта

(5 по примеру 2, 79,8%.

Пример 15. Повторяют пример 2 с той разницей, что перемешивание исходных олефинов с реакционной смесью осуществляют за счет увеличения количества отходяиего газа до 64 нм При этом степень превращения олефинов на первой стадии процесса 52%, на второй стадии процесса 95,5%. Выход спирта, состав которого аналогичен составу по примеру 2, 78,5%.

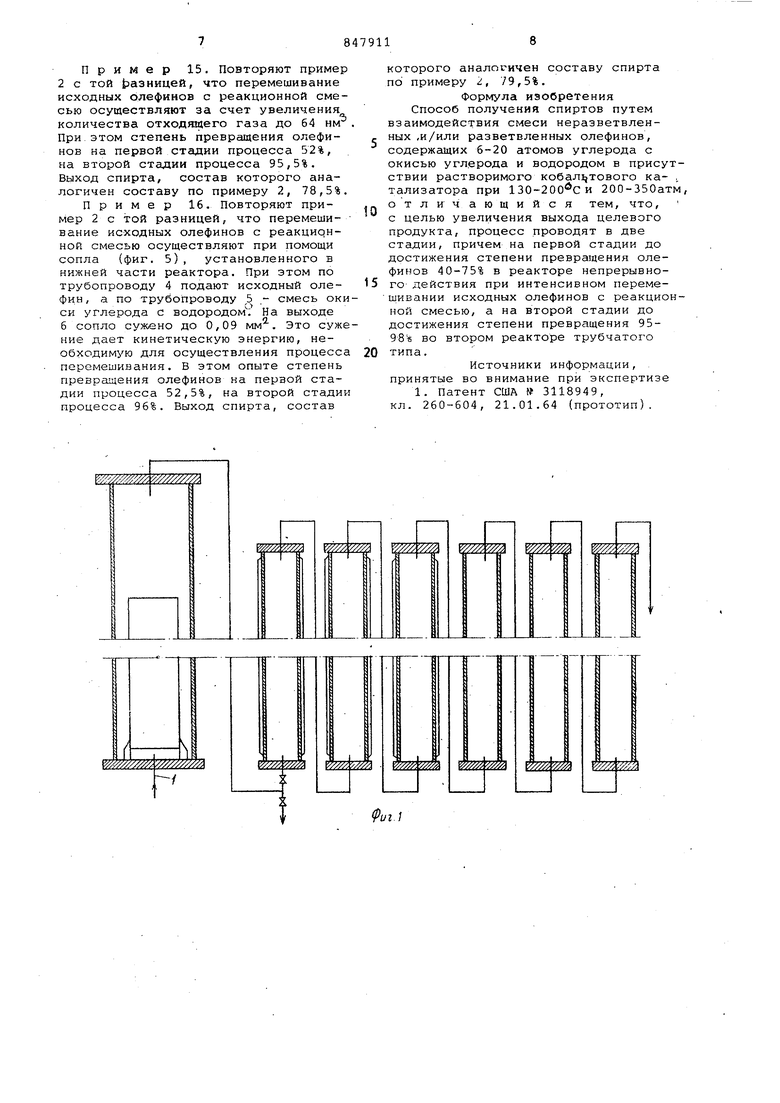

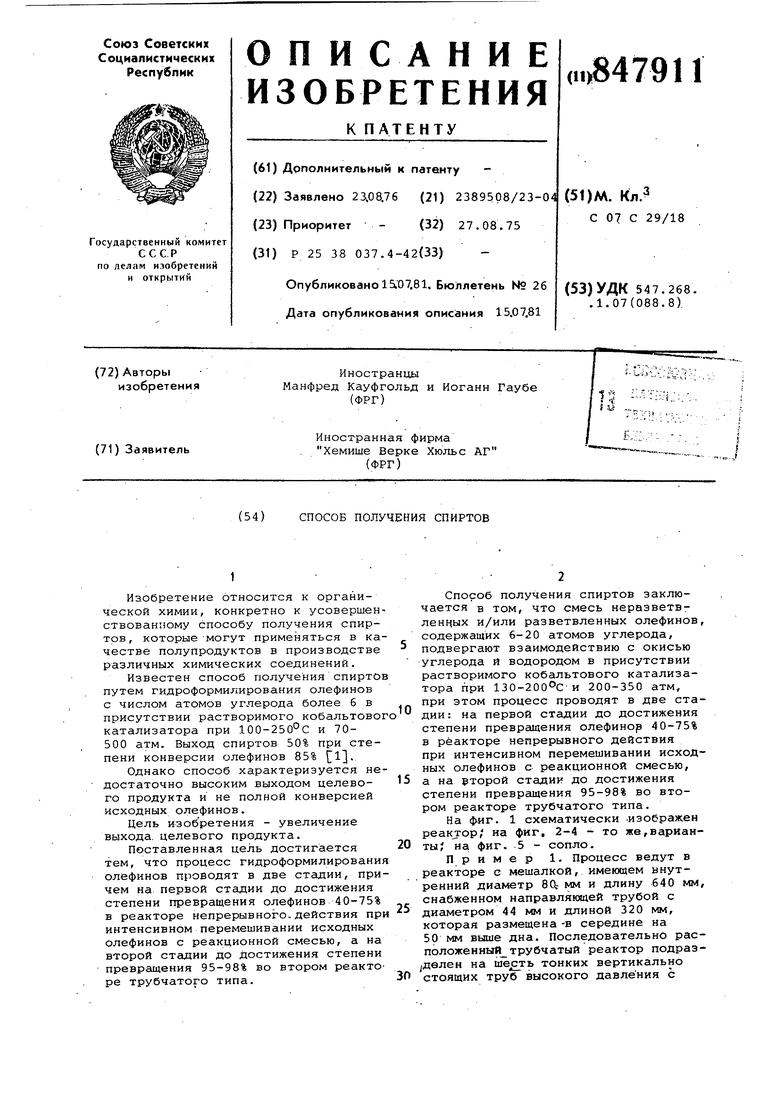

Пример 16. Повторяют пример 2 с той разницей, что перемешивание исходных олефинов с реакцирнной смесью осуществляют при помощи сопла (фиг. 5), установленного в нижней части реактора. При этом по трубопроводу 4 подают исходный олефин, а по трубопроводу 5 .- смесь окиси углерода с водородом ; На выходе 6 сопло сужено до 0,09 . Это сужение дает кинетическую энергию, необходимую для осуществления процесса перемешивания. В этом опыте степень превращения олефинов на первой стадии процесса 52,5%, на второй стадии процесса 96%. Выход спирта, состав

которого аналогичен составу спирта по примеру 2, 79,5%.

Формула изобретения Способ получения спиртов путем взаимодействия смеси неразветвленных ,и/или разветвленных олефинов, содержащих 6-20 атомов углерода с окисью углерода и водородом в присуствии растворимого кобал1}Тового катализатора при 130-200 Си 200-350а отлич ающийся тем, что, с целью увеличения выхода целевого продукта, процесс проводят в две стадии, причем на первой стадии до достижения степени превращения олефинов 40-75% в реакторе непрерывного действия при интенсивном перемешивании исходных олефинов с реакционой смесью, а на второй стадии до достижения степени превращения 9598« во втором реакторе трубчатого типа.

Источники информации, принятые во внимание при экспертизе

TW/w/A

-/

тж

У////АУ//

УМЛ

i

v/////,m

.m

у/////.тЛ

ui.2

V//////WZ.

V7//////////,

W/////////A -/

,

УМ

VMfjf/j

ШКШ

. g

V/////,

w////.mm

УЛК.

m.

S.

Авторы

Даты

1981-07-15—Публикация

1976-08-23—Подача