ы

1

Изобретение относится к способу получения ангидрида поликарбоновой кислоты, в частности к способу получения диангидрида пиромеллитовой кислоты.

Цель изобретения - повышение выхода целевого продукта.

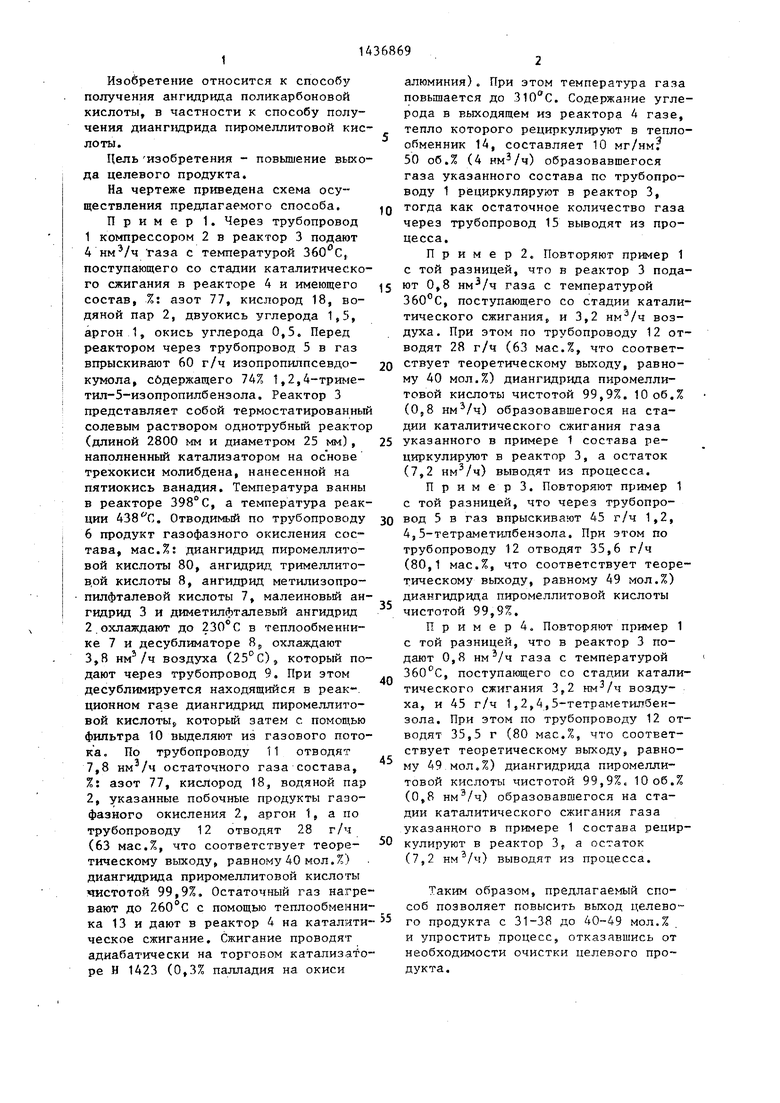

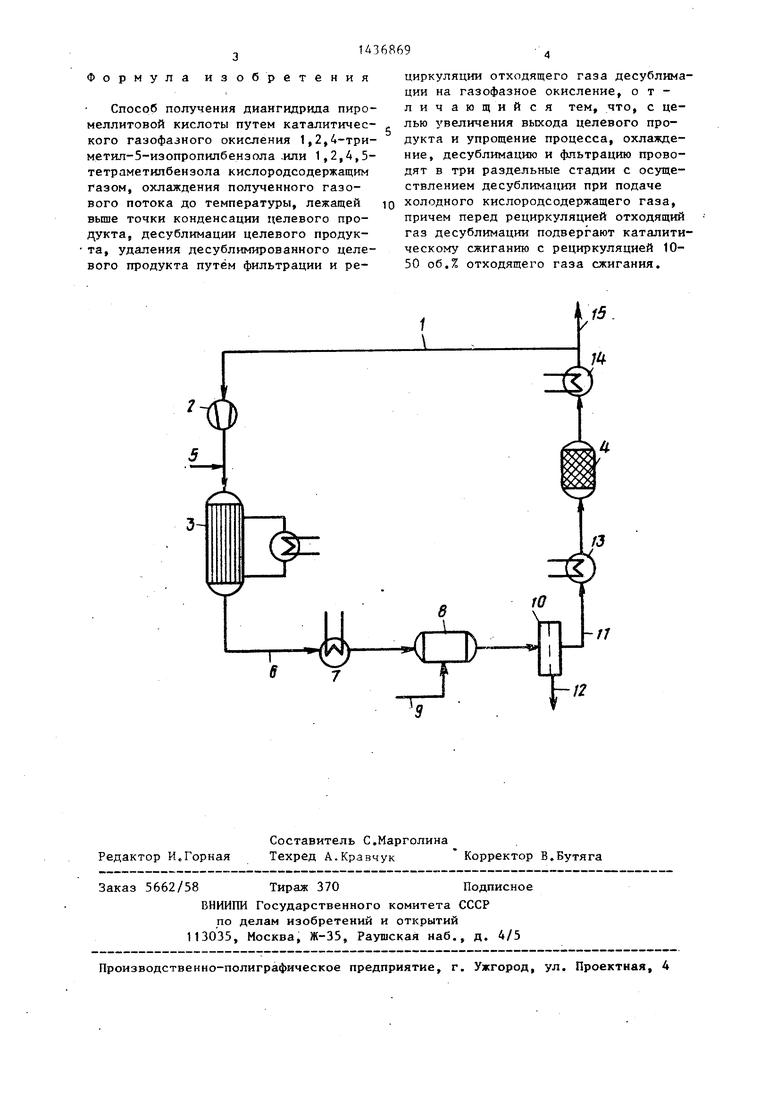

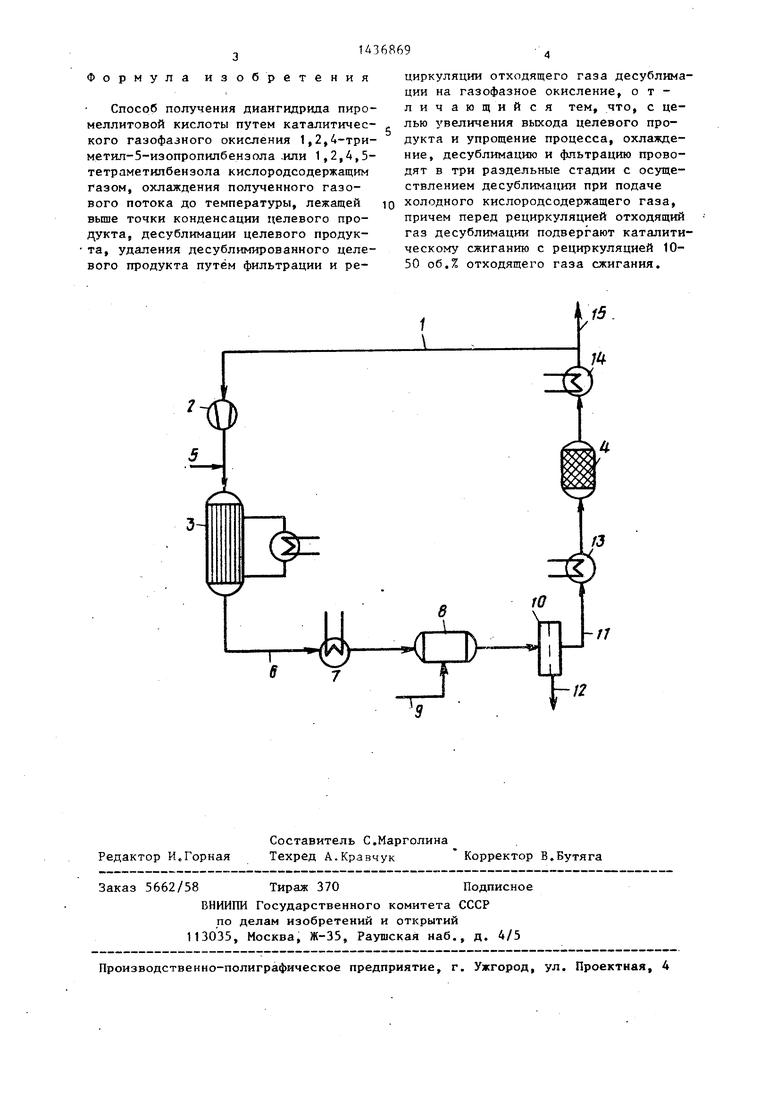

На чертеже приведена схема осуществления предлагаемого способа.

Пример 1. Через трубопровод

1компрессором 2 в реактор 3 подают 4 им /ч Таза с температурой , поступающего со стадии каталитического сжигания в реакторе 4 и имеющего состав, %; азот 77, кислород 18, водяной пар 2, двуокись углерода 1,5, аргон 1, окись углерода 0,5. Перед реактором через трубопровод 5 в газ впрыскивают 60 г/ч изопропилпсевдо- кумола, сбдержащего 74% 1,2,4-триме- тил-З-изопропилбензола, Реактор 3 представляет собой термостатированный солевым раствором однотрубньй реактор (длиной 2800 мм и диаметром 25 мм), наполненный катализатором на ос нове трехокиси молибдена, нанесенной на пятиокись ванадия. Температура ванны в реакторе 398°С, а температура реакции . Отводимый по трубопроводу 6 продукт газофазного окисления состава, мас.%; диангидрид пиромеллитовой кислоты 80, ангидрид тримеллито- врй кислоты 8, ангидрид метилизопро- пилфталевой кислоты 7, малеиновый ангидрид 3 и диметилфталевый ангидр щ

2охлаждают до 230°С в теплообменнике 7 и десублиматоре 8,, охлаждают 3,8 воздуха (25 С), который подают через трубопровод 9. При этом десублимируется находящийся в реак-. ционном газе диангидрид пиромеллитовой кислоты,, который затем с помощью фильтра 10 выделяют из газового потока. По трубопров.оду 11 отводят 7,8 нм /ч остаточного газа состава, %: азот 77, кислород 18, водяной пар 2, указанные побочные продукты газофазного окисления 2, аргон 1, а по трубопроводу 12 отводят 28 г/ч (63 мас.%, что соответствует теоретическому выкоду, равному 40 мол.%) диангидрида приромеллитовой кислоты чистотой 99,9%. Остаточный газ нагре вают до 260°С с помощью таплообменни1436869

10

20

25

алюминия). При этом температура газа повышается до . Содержание угле рода в выходящем из реактора 4 газе, тепло которого рециркулируют в тепло обменник 14, составляет 10 мг/нм 50 об.% (4 ) образовавшегося газа указанного состава по трубопроводу 1 рециркулируют в реактор 3, тогда как остаточное количество газа через трубопровод 15 выводят из процесса.

П р и м е р 2, Повторяют пример 1 с той разницей, что в реактор 3 пода 15 ют 0,8 газа с температурой

, поступающего со стадии катали тического сжигания и 3,2 воздуха. При этом по трубопроводу 12 от водят 28 г/ч (63 мас.%, что соответствует теоретическому выходу, равному 40 мол.%) диангидрида пиромеллитовой кислоты чистотой 99,9%, 10 об.% (OjB нм /ч) образовавшегося на стадии каталитического сжигания газа указанного в примере 1 состава рециркулируют в реактор 3, а остаток (7,2 ) выводят из процесса.

П р им ер 3. Повторяют пример 1 с той разницей, что через трубопровод 5 в газ впрыскивают 45 г/ч 1,2, 4j 5-тетрамети.пбензола. При этом по трубопроводу 12 отводят 35,6 г/ч (80,1 мас.%, что соответствует теоре тическому выходу, равному 49 мол.%) диангидрида пиромеллитовой кислоты чистотой 99,9%.

П р и м е р 4« Повторяют призер 1 с той разницей, что в реактор 3 подают 0,8 нм /ч газа с температурой , поступающего со стадии катали тического сжигания 3,2 воздуха, и 45 г/ч 1,2,4,5-тетраметилбен- зола. При этом по трубопроводу 12 от водят 35,5 г (80 мас.%, что соответствует теоретическому выходу, равному 49.мол,%) диангидрида пиромеллитовой кислоты чистотой 99,9%. 10об.% (0,8 ) образовавшегося на стадии каталитического сжигания газа указанного в примере 1 состава репир 50 кулируют в реактор 3, а остаток (7,2 ) выводят из процесса.

Таким образом, предлагаемый способ позволяет повысить выход целево30

35

40

45

ка 13 и дают в реактор 4 на каталити- го продукта с 31-38 до 40-49 мол.%

ческое сжигание. Сжигание проводяти упростить процесс, отказавшись от

адиабатически на торговом катализато-необходимости очистки целевого проре Н 1423 (0,3% палладия на окисидукта.

1436869

0

0

5

алюминия). При этом температура газа повышается до . Содержание углерода в выходящем из реактора 4 газе, тепло которого рециркулируют в теплообменник 14, составляет 10 мг/нм 50 об.% (4 ) образовавшегося газа указанного состава по трубопроводу 1 рециркулируют в реактор 3, тогда как остаточное количество газа через трубопровод 15 выводят из процесса.

П р и м е р 2, Повторяют пример 1 с той разницей, что в реактор 3 пода- 5 ют 0,8 газа с температурой

, поступающего со стадии каталитического сжигания и 3,2 воздуха. При этом по трубопроводу 12 отводят 28 г/ч (63 мас.%, что соответствует теоретическому выходу, равному 40 мол.%) диангидрида пиромеллитовой кислоты чистотой 99,9%, 10 об.% (OjB нм /ч) образовавшегося на стадии каталитического сжигания газа указанного в примере 1 состава рециркулируют в реактор 3, а остаток (7,2 ) выводят из процесса.

П р им ер 3. Повторяют пример 1 с той разницей, что через трубопровод 5 в газ впрыскивают 45 г/ч 1,2, 4j 5-тетрамети.пбензола. При этом по трубопроводу 12 отводят 35,6 г/ч (80,1 мас.%, что соответствует теоретическому выходу, равному 49 мол.%) диангидрида пиромеллитовой кислоты чистотой 99,9%.

П р и м е р 4« Повторяют призер 1 с той разницей, что в реактор 3 подают 0,8 нм /ч газа с температурой , поступающего со стадии каталитического сжигания 3,2 воздуха, и 45 г/ч 1,2,4,5-тетраметилбен- зола. При этом по трубопроводу 12 отводят 35,5 г (80 мас.%, что соответствует теоретическому выходу, равному 49.мол,%) диангидрида пиромеллитовой кислоты чистотой 99,9%. 10об.% (0,8 ) образовавшегося на стадии каталитического сжигания газа указанного в примере 1 состава репир- 0 кулируют в реактор 3, а остаток (7,2 ) выводят из процесса.

Таким образом, предлагаемый способ позволяет повысить выход целево0

5

0

5

Формула изобретения

Способ получения диангидрида пиро- меллитовой кислоты путем каталитического газофазного окисления 1,2,4-три- метил-5-изопропилбензола .или 1,2,4,5- тетраметилбензола кислородсодержащим газом, охлаждения полученного газового потока до температуры, лежащей выше точки конденсации целевого продукта, десублимации целевого продукта, удаления десублимированного целевого продукта путём фильтрации и ре

циркуляции отходящего газа десублимации на газофазное окисление, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощение процесса, охлаждение, десублимацию и фльтрацию проводят в три раздельные стадии с осуществлением десублимацин при подаче холодного кислородсодержащего газа, причем перед рециркуляцией отходящий газ десублимации подвергают каталитическому сжиганию с рециркуляцией 10- 50 об,% отходящего газа сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| Способ получения спиртов | 1976 |

|

SU847911A3 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

| Способ переработки отходящих газовгидРОфОРМилиРОВАНия пРОпЕНА | 1978 |

|

SU810076A3 |

| Способ получения гексахлорциклобутена | 1977 |

|

SU784756A3 |

| Способ получения транс-1,1,2,3,4,4-гексабром-2-бутена | 1984 |

|

SU1225478A3 |

| Способ получения сложных эфиров уксусной кислоты | 1983 |

|

SU1240352A3 |

| Способ получения полиэфирамидов | 1980 |

|

SU1155160A3 |

| Способ получения неопентилглико-ля | 1979 |

|

SU795451A3 |

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

Изобретение относится к производным карбоновых кислот, в частности к получению диангидрида пиромел- литовой кислоты. Цель - увеличение выхода целевого продукта и упрощение процесса. Получение целевого продукта ведут каталитическим газофазншм окислением 1,2.4-триметшт-5-изопро- пилбензола или 1,2,4,5-тeтpaмeтил бeнзoлa кислородсодержащим газом. Полученный газовьш поток охлаждают до температуры, лежащей вьше точки конденсации целевого продукта. Затем проводят его десублимацню с последующим удалением десублимированного целевого продукта путем фильтрации и рециркуляции отходящего газа де- сублимации на газофазное окисление. Охлаждение, десублимацию и фильтрацию проводят в три раздельные стадии с осуществлением десублимации при подаче холодного кислородсодержащего газа, причем перед рециркуляцией отходящий газ десублимации подвергают каталитическому сжиганию с рециркуляцией 10-50 об.% отходящего газа сжигания. Способ позволяет повысить выход целевого продукта с 31-38 до 40-49 мол,% и упростить процесс за счет исключения стадии очистки целевого продукта. 1 ил. Q 5S w 1 со оэ 00 а

К/7

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ В ЗАЩИТНОМ ГАЗЕ | 2007 |

|

RU2362659C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибрационный гайковерт | 1983 |

|

SU1147554A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-11-07—Публикация

1985-06-06—Подача