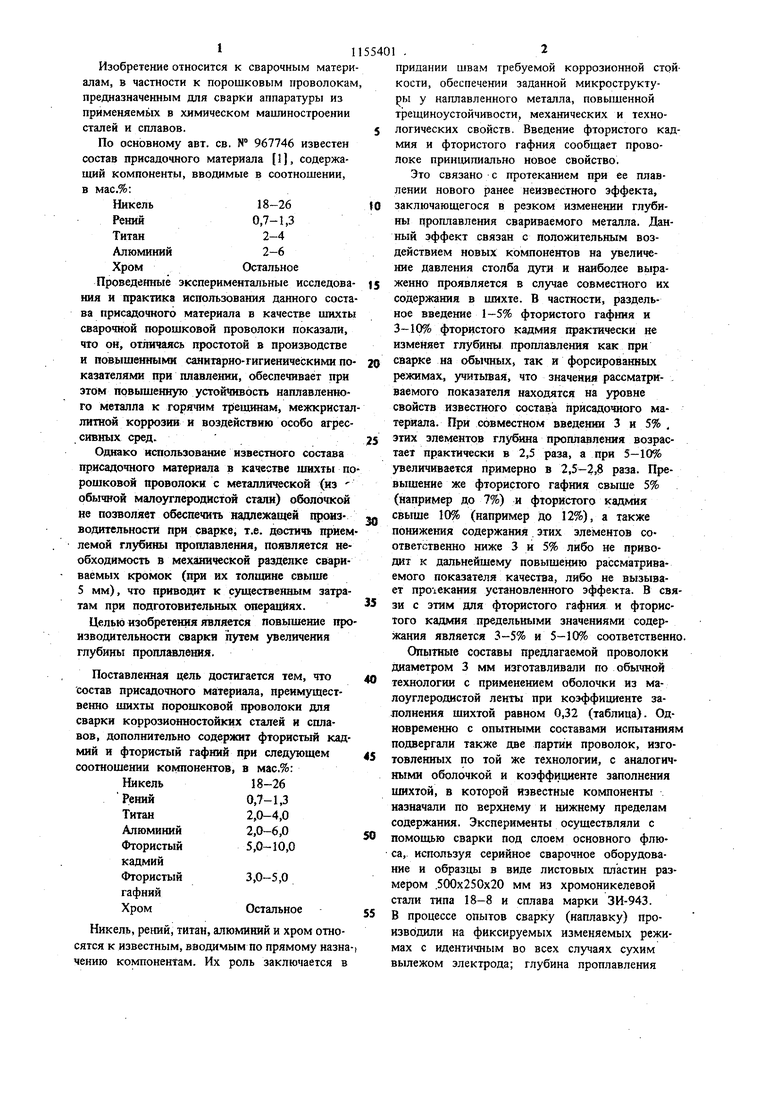

сл Изобретение относится к сварочным матери алам, в частности к порошковым проволокам предназначенным для сварки аппаратуры из применяемь1х в химическом машиностроении сталей и сплавов. По основному авт. св. № 967746 известен состав присадочного материала 1 , содержащий компоненты, вводимые в соотношении, в мас.%: Никель18-26 Рений0,7-1,3 Титан2-4 Алюминий2-6 ХромОстальное Проведенные экспериментальные исследования и практика использования данного соста ва присадочного материала в качестве шихты сварочной порошковой проволоки показали, чю он, отличаясь простотой в производстве и повышенш 1ми санитарно-гигиеническими показателями при плавлеиии, обеспечивает при этом повышенную устойчивость наплавленного металла к горячим трещинам, межкристал литной коррозии и воздействию особо агрессивных q)eд. Однако использование известного состава присадочного материала в качестве шихты по рошковой проволоки с металлической (из обычной малоуглеродистой стали) оболочкой не позволяет обеспечить надлежащей производительности при сварке, т.е. достича прием лемой глубины проплавяения, появляется необходимость в механической разделке свариваемых кромок (при их толщине свыше 5 мм), что приводит к с)тдественным затратам при подготовительных операциях. Целью изобретения является повышение про изводительности сварки путем увеличения глубины проплавления. Поставленная цель достигается тем, что состав присадочного материала, преимущественно шихты порошковой проволоки для сварки коррозиониостойких сталей и сплавов, дополнительно содержит фтористый кадмий и фтористый гафний при следующем соотношении компонентов, в мас.%: Никель18-26 Рений0,7-1,3 Титан2,0-4,0 Алюминий2,0-6,0 Фтористый5,0-10,0 кадмий Фтористый3,0-5,0 ХромОстальное Никель, рений, титан, алюминий и хром относятся к известным, вводимым по прямому назна чению компонентам. Их роль заключается в придании швам требуемой коррозионной стойкости, обеспечении заданной микроструктуры у наплавленного металла, повышенной трещиноустойчивости, механических и технологических свойств. Введение фтористого кадмия и фтористого гафния сообщает проволоке принш1пиально новое свойство. Это связано с протеканием при ее плавлении нового ранее неизвестного зффекта, заключающегося в резком изменении глубины проплавления свариваемого металла. Данный эффект связан с положительным воздействием новых компонентов на увеличение давления столба дуги и наиболее выраженно проявляется в случае совместного их содержания в шихте. В частности, раздельное введеггае 1-5% фтористого гафния и 3-10% фтористого кадмия практически не изменяет глубины проплавления как при сварке на обычных, так и форсированных режимах, учитьшая, что значения рассматри- ваемого показателя находятся на уровне свойств известного состава присадочного материала. При совместном введении 3 и 5% , этих элементов глу&ша проплавления возрастает практически в 2,5 раза, а при 5-10% увеличивается примерно в 2,5-2,8 раза. Превышение же фтористого гафния свыше 5% (например до 7%) и фтористого кадмия свьпае 10% (например до 12%), а также понижения содержания этих элементов соответственно ниже 3 н 5% либо не приводит к дальнейшему повышению рассматриваемого показателя качества, либо не вызывает проиекания установленного эффекта. В связи с этим для фтористого гафния и фтористого кадмия предельными значениями содержания является 3-5% и 5-10% соответственно. Шытные составы предлагаемой проволоки диаметром 3 мм изготавливали по обычной технологии с применением оболочки из малоуглеродистой ленты при козффиш енте залолнения щихтой равном 0,32 (таблица). Одновременно с опытными составами испытаниям подвергали также две партии проволок, изготовленных по той же технологии, с аналогичными оболочкой и коэффициенте заполнения шихтой, в которой известные компоненты назначали по верхнему и 1шжнему пределам содержания. Эксперименты осуществляли с помощью сварки под слоем основного флюса, используя серийное сварочное оборудование и образцы в виде листовых пластин размером .500x250x20 мм из хромоникелевой стали типа 18-8 и сплава марки ЗИ-943. В процессе опытов сварку (наплавку) производили на фиксируемых изменяемых режимах с идентичным во всех случаях сухим вылежом электрода; глубина проплавления

11554014

оценивалась металлографически на специаль-он может быть использован в других отрасно подготовленных темплетах.лях машиностроения (атомной, авиационной

Сварку на обычных режимах осуществля-ц т.п.), производящих сварные конструкции

ли при токе 270-310А, напряжение 25-27В,из нержавеющих сталей.

скорость перемещения дуги 18-20 м/ч, свар- j Экономический зффект от внедрения предку на форсированных режимах осуществляли при токе 310-360А, напряжения 28-30 В и скорости перемещения 16-18 м/ч.

Предлагаемое введение фтористого гафния

и фтористого кадмия резко изменяет произ- |Qвследствие отказа от механической обработводительность сварки порощковыми проволо- „ свариваемых кромок (особенно кривоками. Предлагаемый состав присадочного мате-линейной конфигурации), повышение на

риала, преимущественно в виде шихты порош-10-15% производительности самого процесса

ковой проволоки, может найги широкое при-сварки, а также снижение безвозвратных

менение при изготовлении материалов для потерь нержавеющего проката при механисваркн химической аппаратуры. Кроме того,ческой подготовке кромок.

Составы шихты порошковых проволок и свойства швов

лагаемого состава присадочного материала (по сравнению практически со всеми порошковыми проволоками) соста&ляет 3,1 - 5,8 руб/кг металла щва, что достигается

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Состав сварочной порошковой проволоки | 1981 |

|

SU956205A1 |

| Состав электродного покрытия | 1984 |

|

SU1159745A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Шихта порошковой проволоки | 1979 |

|

SU772773A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав шихты порошковой проволоки | 1982 |

|

SU1092025A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

СОСТАВ ПРИСАДОЧНОГО МАТЕРИАЛА по авт. св. N 967746, отличающийся тем, что, с целью иовышегаш производительности за счет увеличения глу( пр яи1авления,состав дополнительно содержит ф-юриспй кадмий и фтористый гафю при след рюшем соотяоакшт компоиенп, в мас.%: ГЬкеяь18-26 Ришй0,7-1 Тктаи2,0-4,0 Алюмияий2jd-6JO Фтористый када«1й5,0-10 Фтористый гафюга3,0-5,0 ХромОсплшое

0,7

2,0 2,0 1,3 4,0 6,0 77,3

2,0

2,8

2,2

62,7

2,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-12-26—Подача