2.Конвейер по п. 1, отличйкущийся тем, что длина свободной части каждой пружинной полосы днищ составляет не менее половины ширины днища, а длина свободной части каждой пружинной полосы бортов составляет не менее половины высоты консольной части борта.

3.Конвейер по пп. 1 и 2, отличающийся тем, что пружинные полосы днищ смещены относительно пружинных полос бортов на полщага установки пружинных полос бортов.

4.Конвейер по пп 1-3, отличающийся тем, что смежные пружинные полосы днищ перевернуты друг бтносительно друга на 180° в плоскости, параллельной нерабочей поверхности днища.

5.Конвейер по пп. 1-4, отличающийся тем, что борта и днища снабжены металлическими проставками, расположенными между закрепленными частями пружинных полос и нерабочими поверхностями днищ и бортов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скребковый конвейер | 1980 |

|

SU939346A1 |

| Скребковый конвейер горнопроходческой машины | 1980 |

|

SU967892A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Устройство для фиксации цепи скребкового конвейера | 1982 |

|

SU1055705A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2042593C1 |

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА | 2001 |

|

RU2209756C2 |

| Скребковый забойный конвейер | 1989 |

|

SU1676945A1 |

| Телескопический привод скребкового конвейера | 2002 |

|

RU2223211C2 |

| Скребковый конвейер | 1987 |

|

SU1479381A1 |

| Устройство для фиксации цепи скребкового конвейера | 1990 |

|

SU1766788A1 |

СКРЕБКОВЫЙ КОНВЕЙЕР, включающий тяговый орган со скребками, рабочая и холостая ветви которого расположены на днищах с нерабочими поверхностями, жестко соединенных с бортами. содержащими консольные части и нерабочие поверхности с закрепленными на них пружинными полосами, установленными с шагом, не превышающим расстояния между скребками, отличающийся тем, что, с целью снижения шума при работе конвейера, днища по крайней мере для холостой ветви, снабжены пружинными полосами, при этом каждая пружинная полоса днищ и бортов выполнена в виде расположенных под тупым углом друг к другу свободной и закрепленной частей, причем свободные части пружинных полос бортов прижаты к нерабочим поверхностям консольных частей бортов, а свободные части пружинных полос днищ прижаты к нерабочим поверхностям днищ перпендикулярно их продольI ным осям, кроме того, закрепленные части пружиненных полос днищ и бортов расположены у мест соединения днищ с бортами. СП ел сд ю

Изобретение относится к конвейеростроению и может быть использовано в угольной, горнорудной, металлургической, химической и других отраслях, где возникает необходимость снижения шума при транспортировке сыпучих и кусковых грузов.

Известен скребковый конвейер, включающий жестко соединенные с бортами днища, на которых расположена рабочая и холостая ветви тягового органа с закрепленными на нем на расстоянии друг от друга скребками, при этом борта демпфированы листовым вибропоглощающим материалом, закрепленным на всей их наружной поверхности. Днище рабочей ветви такого конвейера снабжено установленными на его наружной поверхности продольными элементами, содержащими прилегающие к днищу резиновые прокладки 1.

Однако использование известных и наиболее распространенных вибродемпфирующих материалов (мастик, полимеров) сопряжено с выполнением большого количества технологических операций (очистка от коррозии, обеспечение требуемой шероховатости, обезжиривание, длительная послойная сушка после нанесения материалов как при покрытии бортов, так и в случае применения их для днищ). В условиях больщих динамических нагрузок, при высоких амплитудах вибросмещений и виброскорости, в тяжелых условиях эксплуатации конвейеров, сопровождающихся механическими повреждениями демпфированных поверхностей, не обеспечивается требуемая долговечность демпфирующих покрытий. Использование в качестве материала для вибродемпфирующих покрытий 15ортов и днища конвейера листовой резины неопрена или другого эластичного материала требует наряду с выполнением тех

же технологических операций дополнительных способов крепления (клеем, эпоксидными смолами, заклепками и т.д). Такие покрытия также не обладают достаточной

механической прочностью, стойкостью к агрессивным средам, а их крепление не обеспечивает надежного прижатия к демпфируемым поверхностям в течение всего срока эксплуатации. Все выщеперечисленные демпфирующие материалы эффективны в диапазоне высоких частот, в то время, как при работе скребковых конвейеров характерны вибрация и щум в широком диапазоне частот, в т. ч, низких и средних. Поэтому эффективность использования

5 вибродемпфирующих материалов для снижения виброшумоактивности бортов скребковых конвейеров недостаточна.

Наиболее близким техническим рещением к изобретению является скребковый конвейер, включающий тяговый орган со скребками, рабочая и холостая ветви которого расположены на днищах с нерабочими поверхностями, жестко соединенных с бортами, содержащими консольные части и нерабочие поверхности с закрепленными на них пружинными полосами, установленными с шагом, не превышающим расстояния между скребками 2.

Недостатком этой конструкции является невозможность ее применения для снижения 0 шума днищ рабочей и холостой ветвей, для демпфирования бортов и днищ конвейеров, у которых рабочая и холостая ветви расположены симметрично по обеим сторонам продольной оси, а каждый участок такого конвейера может быть рабочим или холостым. Кроме того, данный конвейер, характеризуется недостаточной эффективностью снижения уровня шума при работе конвейера, обусловленной малой

площадью контактирующих с бортом частей пружиииых полос, возможностью обеспечения контакта и вибропоглощения только в одной локальной зоне.

Целью изобретения является снижение щума при работе конвейера.

Поставленная цель достигается тем, что в скребковом конвейере, включающем тяговый орган со скребками, рабочая и холостая ветви которого расположены на днищах с нерабочими поверхностями, жестко соединеиных с бортами, содержащими консольные части и нерабочие поверхности с закрепленными на них пружинными полосами, установленными с щагом, не превыщающим расстояния между скребками, днища по крайней мере для холостой ветви снабжены пружинными полосами, при этом каждая пружинная полоса днищ и бортов выполнена в виде расположенных под тупьш углом друг к другу свободной и закрепленной частей, причем свободные части пружинных полос бортов прижаты к нерабочим поверхностям консольных частей бортов, а свободные части пружинных полос днищ прижаты к нерабочим поверхностям днищ перпендикулярно их продольным осям, кроме того, закрепленные части пружинных полос днищ и бортов расположены у мест соединения днищ с бортами.

В скребковом конвейере длина свободной части каждой пружинной полосы днищ составляет не менее половины ширины днища, а длина свободной части каждой пружинной полосы бортов составляет не менее половины высоты консольной части борта.

В скребковом конвейере пружинные полосы днищ смещены относительно пружинт ных полос бортов на полщага установки пружинных полос бортов.

Смежные пружинные полосы днищ повернуты друг относительно друга на 180° в плоскости, параллельной нерабочей поверхности днища.

В скребковом конвейере борта и днища снабжены металлическими проставками, расположенными между закрепленными частями пружинных полос и нерабочими поверхностями днищ и бортов.

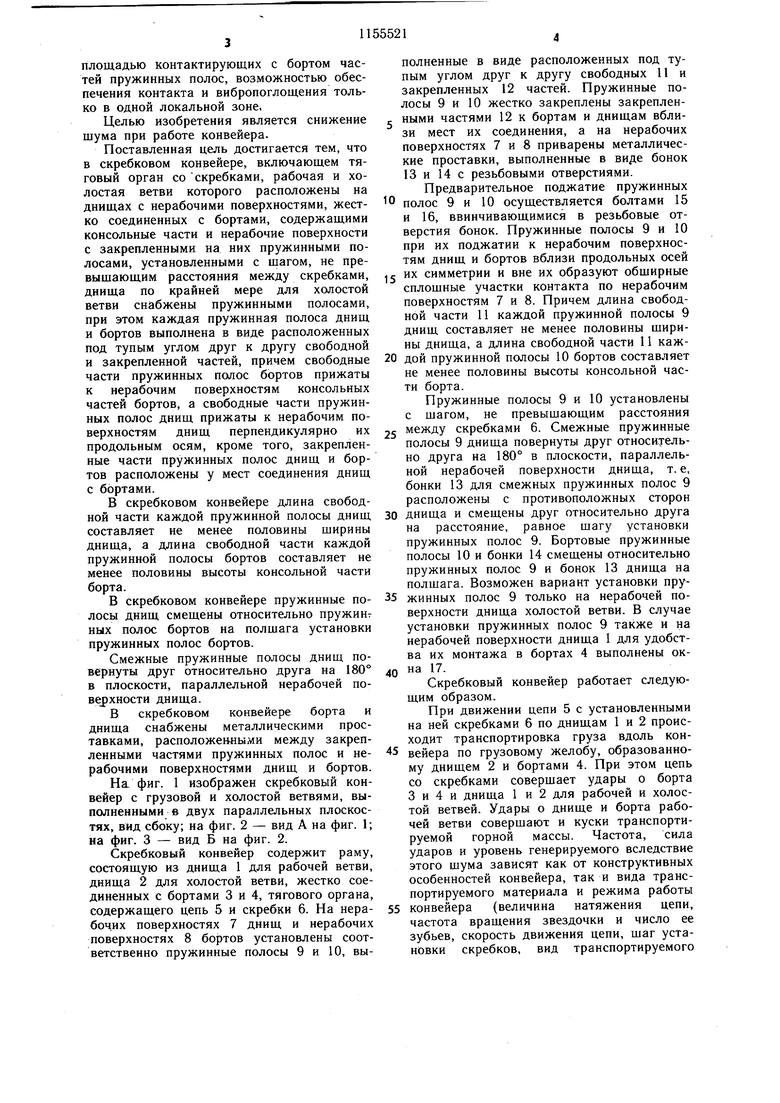

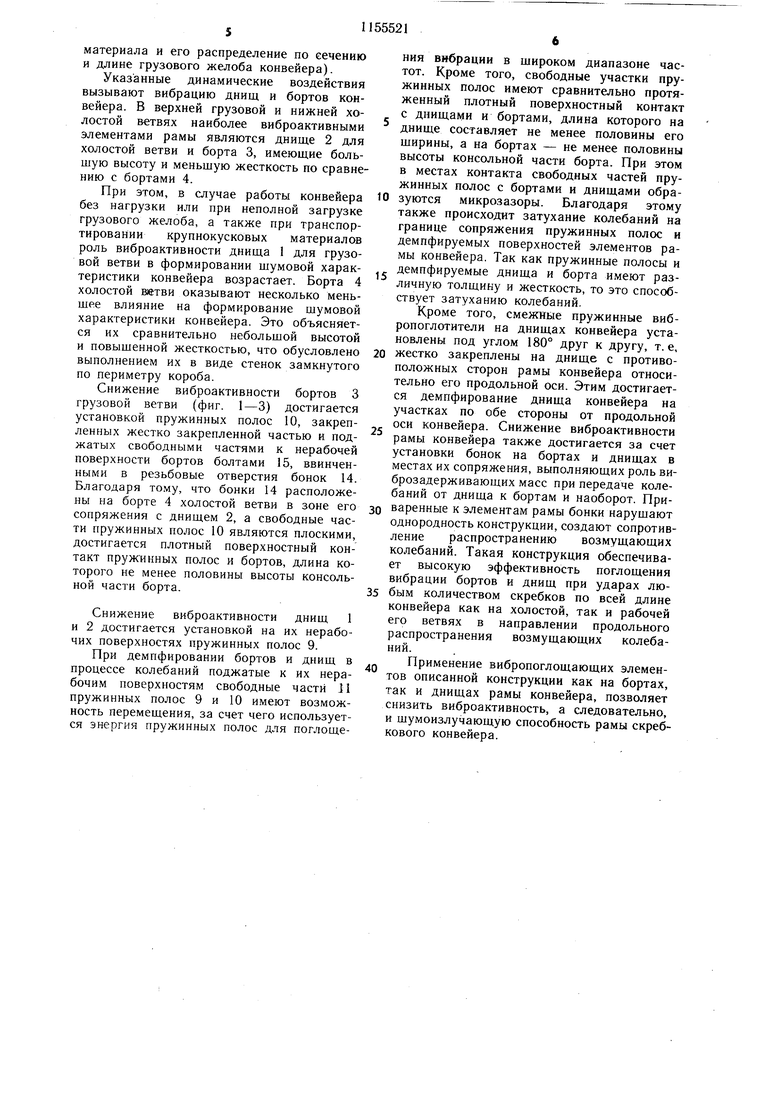

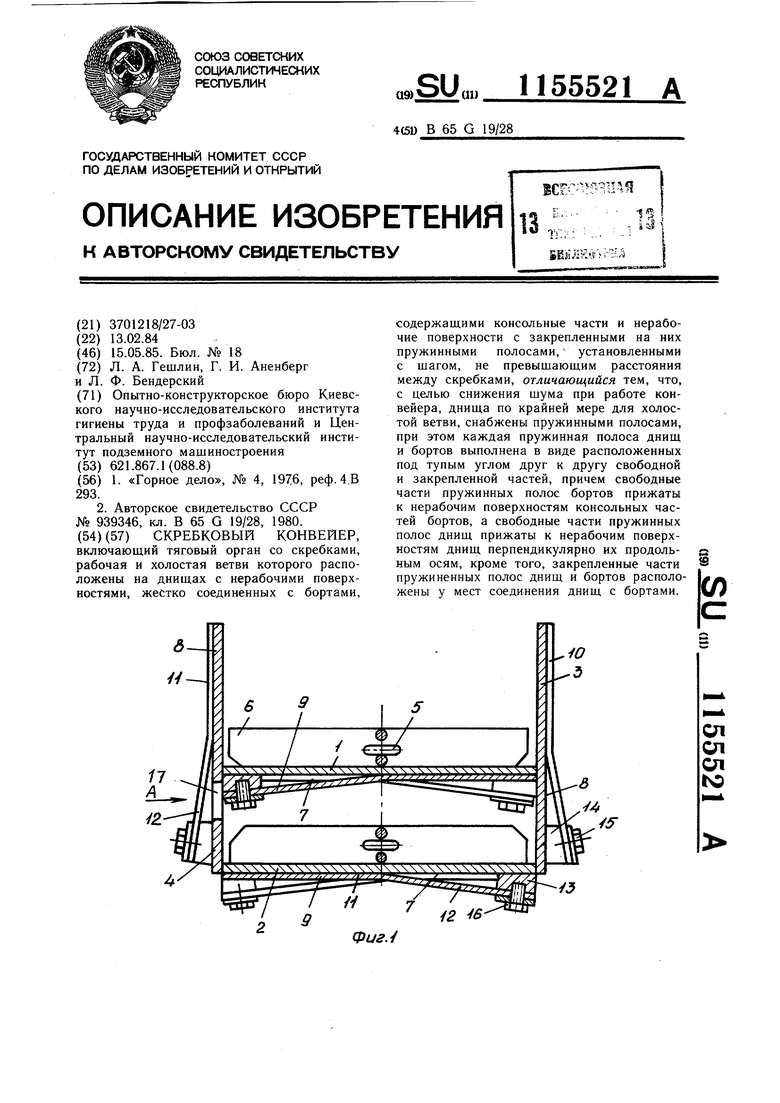

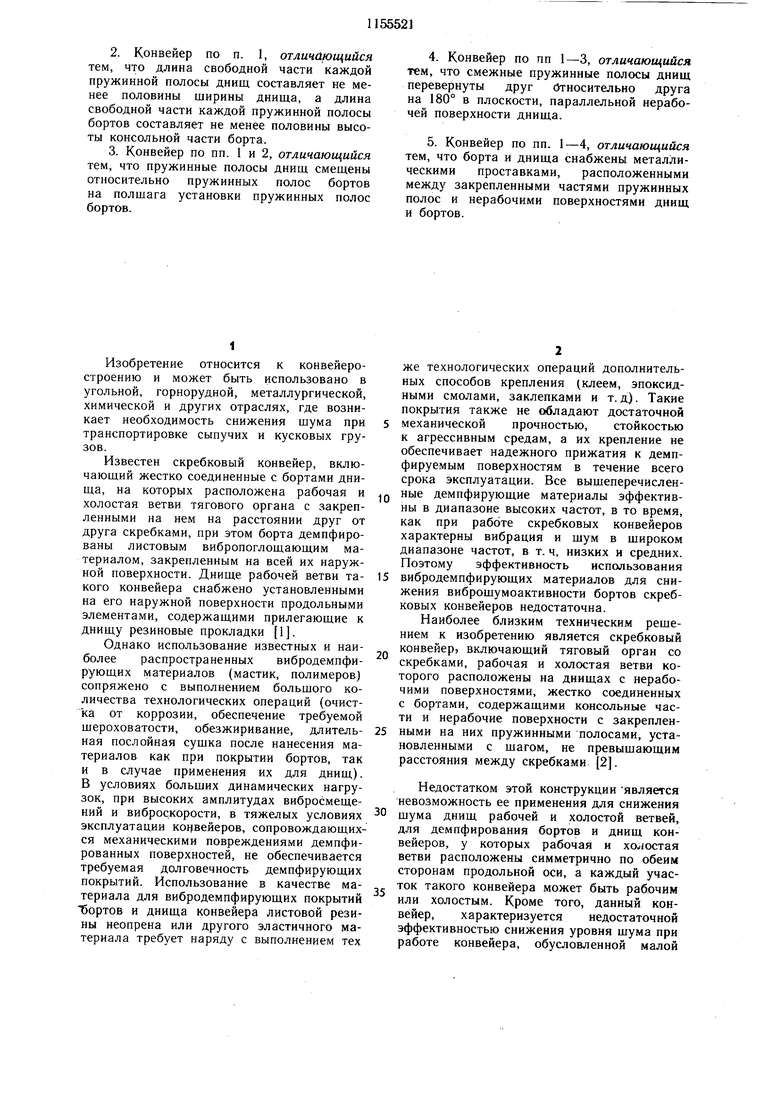

На фиг. 1 изображен скребковый конвейер с грузовой и холостой ветвями, выполненными в двух параллельных плоскостях, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Скребковый конвейер содержит раму, состоящую из диища 1 для рабочей ветви, днища 2 для холостой ветви, жестко соединенных с бортами 3 и 4, тягового органа, содержащего цепь 5 и скребки 6. На нерабочих поверхностях 7 днищ и нерабочих поверхностях 8 бортов установлены соответственно пружинные полосы 9 и 10, выполненные в виде расположенных под тупым углом друг к другу свободных 11 и закрепленных 12 частей. Пружинные полосы 9 и 10 жестко закреплены закрепленными частями 12 к бортам и днищам вблизи мест их соединения, а на нерабочих поверхностях 7 и 8 приварены металлические проставки, выполненные в виде бонок 13 и 14 с резьбовыми отверстиями.

Предварительное поджатие пружинных

0 полос 9 и 10 осуществляется болтами 15 и 16, ввинчивающимися в резьбовые отверстия бонок. Пружинные полосы 9 и 10 при их поджатии к нерабочим поверхностям днищ и бортов вблизи продольных осей

5 их симметрии и вне их образуют общирные сплошные участки контакта по нерабочим поверхностям 7 и 8. Причем длина свободной части 11 каждой пружинной полосы 9 днищ составляет не менее половины щирины днища, а длина свободной части 11 каж0 дои пружинной полосы 10 бортов составляет не менее половины высоты консольной части борта.

Пружинные полосы 9 и 10 установлены с шагом, не превышающим расстояния

5 между скребками 6. Смежные пружинные полосы 9 днища повернуты друг относи ельно друга на 180° в плоскости, параллельной нерабочей поверхности днища, т. е, бонки 13 для смежных пружинных полос 9 расположены с противоположных сторон

0 днища и смещены друг относительно друга на расстояние, равное шагу установки пружинных полос 9. Бортовые пружинные полосы 10 и бонки 14 смещены относительно пружинных полос 9 и бонок 13 днища на полшага. Возможен вариант установки пружинных полос 9 только на нерабочей поверхности днища холостой ветви. В случае установки пружинных полос 9 также и на нерабочей поверхности днища 1 для удобства их монтажа в бортах 4 выполнены окна 17.

Скребковый конвейер работает следующим образом.

При движении цепи 5 с установленными на ней скребками 6 по днищам 1 и 2 происходит транспортировка груза вдоль конвейера по грузовому желобу, образованному днищем 2 и бортами 4. При этом цепь со скребками совершает удары о борта 3 и 4 и днища 1 и 2 для рабочей и холостой ветвей. Удары о днище и борта рабочей ветви совершают и куски транспортируемой горной массы. Частота, сила ударов и уровень генерируемого вследствие этого шума зависят как от конструктивных особенностей конвейера, так и вида транспортируемого материала и режима работы

5 конвейера (величина натяжения цепи, частота вращения звездочки и число ее зубьев, скорость движения цепи, шаг установки скребков, вид транспортируемого

материала и его распределение по еечению и длине грузового желоба конвейера).

Указанные динамические воздействия вызывают вибрацию днищ и бортов конвейера. В верхней грузовой и нижней холостой ветвях наиболее виброактивными элементами рамы являются днище 2 для холостой ветви и борта 3, имеющие большую высоту и меньщую жесткость по сравнению с бортами 4.

При этом, в случае работы конвейера без нагрузки или при неполной загрузке грузового желоба, а также при транспортировании крупнокусковых материалов роль виброактивности днища 1 для грузовой ветви в формировании шумовой характеристики конвейера возрастает. Борта 4 холостой вйтви оказывают несколько меньшее влияние на формирование шумовой характеристики конвейера. Это объясняется их сравнительно небольшой высотой и повышенной жесткостью, что обусловлено выполнением их в виде стенок замкнутого по периметру короба.

Снижение виброактивности бортов 3 грузовой ветви (фиг. 1-3) достигается установкой пружинных полос 10, закрепленных жестко закрепленной частью и поджатых свободными частями к нерабочей поверхности бортов болтами 15, ввинченными в резьбовые отверстия бонок 14. Благодаря тому, что бонки 14 расположены на борте 4 холостой ветви в зоне его сопряжения с днищем 2, а свободные части пружинных полос 10 являются плоскими, достигается плотный поверхностный контакт пружинных полос и бортов, длина которого не менее половины высоты консольной части борта.

Снижение виброактивности днищ 1 и 2 достигается установкой на их нерабочих поверхностях пружинных полос 9.

При демпфировании бортов и днищ в процессе колебаний поджатые к их нерабочим поверхностям свободные части Л пружинных полос 9 и 10 имеют возможность перемещения, за счет чего используется энергия пружинных полос для поглощения вибрации в широком диапазоне частот. Кроме того, свободные участки пружинных полос имеют сравнительно протяженный плотный поверхностный контакт с днищами и бортами, длина которого на днище составляет не менее половины его ширины, а на бортах - не менее половины высоты консольной части борта. При этом в местах контакта свободных частей пружинных полос с бортами и днищами образуются микрозазоры. Благодаря этому также происходит затухание колебаний на границе сопряжения пружинных полос и демпфируемых поверхностей элементов рамы конвейера. Так как пружинные полосы и демпфируемые днища и борта имеют различную толщину и жесткость, то это способствует затуханию колебаний.

Кроме того, смежные пружинные вибропоглотители на днищах конвейера установлены под углом 180° друг к другу, т. е,

0 жестко закреплены на днище с противоположных сторон рамы конвейера относительно его продольной оси. Этим достигается демпфирование днища конвейера на участках по обе стороны от продольной оси конвейера. Снижение виброактивности рамы конвейера также достигается за счет установки бонок на бортах и днищах в местах их сопряжения, выполняющих роль виброзадерживающих масс при передаче колебаний от днища к бортам и наоборот. Приваренные к элементам рамы бонки нарушают однородность конструкции, создают сопротивление распространению возмущающих колебаний. Такая конструкция обеспечивает высокую эффективность поглощения вибрации бортов и днищ при ударах любым количеством скребков по всей длине конвейера как на холостой, так и рабочей его ветвях в направлении продольного распространения возмущающих колебаний.

Применение вибропоглощающих элементов описанной конструкции как на бортах, так и днищах рамы конвейера, позволяет снизить виброактивность, а следовательно, и щумоизлучающую способность рамы скребкового конвейера.

Вид Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Горное дело, № 4, 1976, реф.4.В 293 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скребковый конвейер | 1980 |

|

SU939346A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-05-15—Публикация

1984-02-13—Подача