1

Изобретение относится к конвейеростроению и может быть использовано в угольной, горнорудной, металлургической, химической и других отраслях, где возникает необходимость транспортировки сыпучих и кусковых грузов.

Известен скребковый конвейер,содержащий секции с бортами исоеди- : ненными с ними днищами для рабочей и холостой ветвей тягового органа, при этом секции на концах снабжены съемными износостойкими полосами,выполненными упругими с отогнутыми вниз концами, вводимыми в пазы днища секций рештака IJ.

Основное назначение указанных полос - упрощение замены износостойких полос в шахтных условиях. Тем не менее, применение таких полос определенным образом изменяет жесткость участков рештака, что может сказаться и на его виброшумоактивности.

С точки зрения снижения виброшумоактивности элементов рештачного сТава и, в первую очередь, наиболее виброшумоактивных его элементов бортов, указанное решение малоэффекS тивно, так как. важнейшее свойство листовых полос - их упругость, реализуется здесь только для целей мон тажа и демонтажа, при этом листы сопрягаются с днищем без зазора, что

О не позволяет их рассматривать как вибропоглощающие элементы.

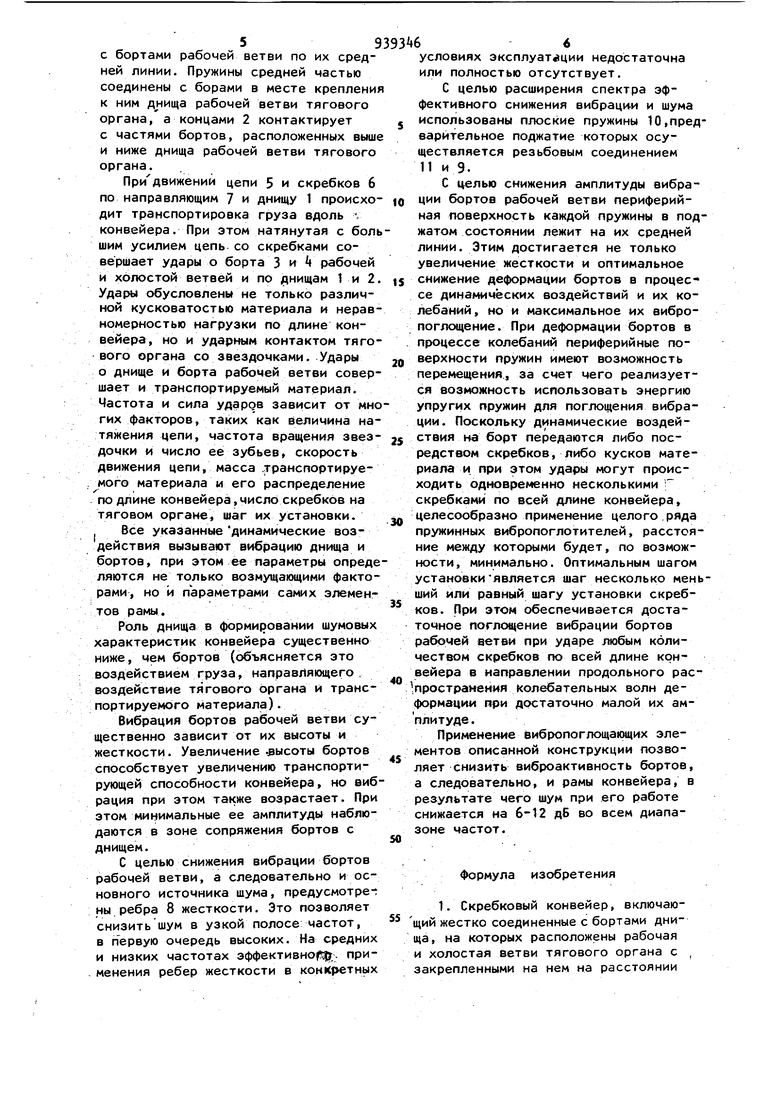

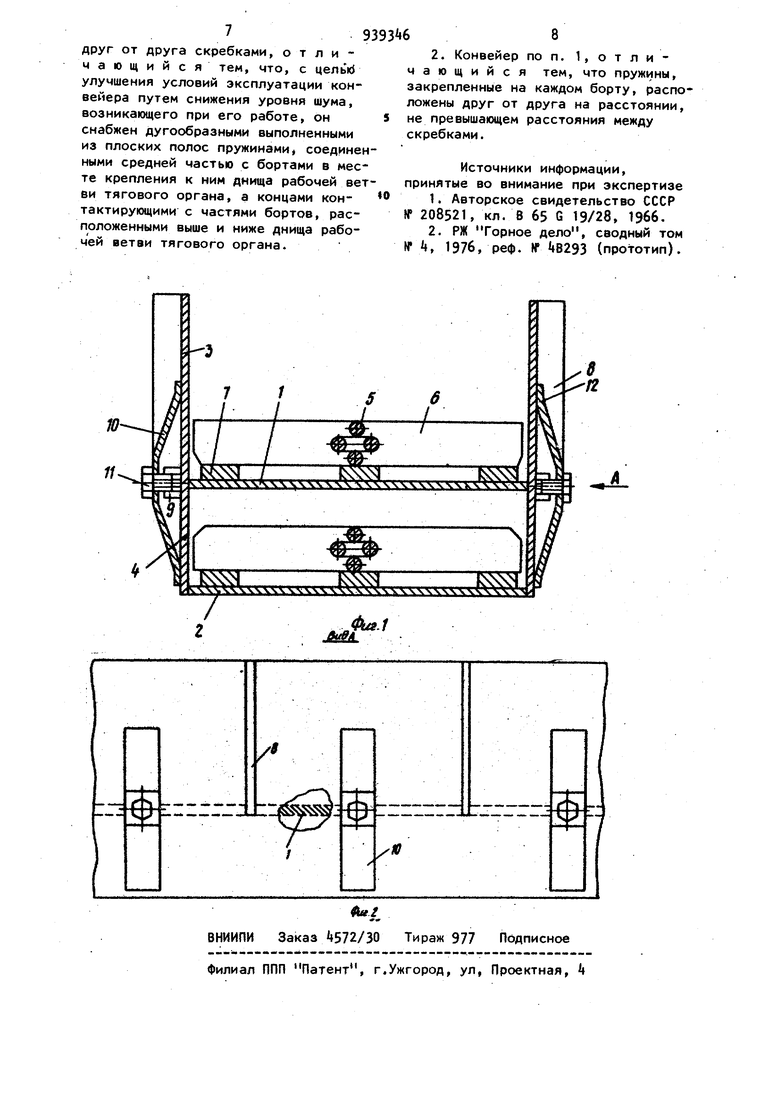

Поскольку фиксация (защемление) листов произведена по вибрирующим поверхностям, естественно, что колеба5 ния этих участков рештака бУДУТ повторять колебания остальных поверхностей, а небольшое отличие в толщинах (а следовательно и жесткости) участков существенного влияния на виброшумоактивность не оказывает.Известное решение эквивалентно действию участка с местным ребром жесткости малой толщины и поэтому неэффек393тивно. Кроме того, шаг установки та ких полос-ребер не связан с шагок установкискребков, следовательно, и частотой воздействия, передаваемого на рештак от тягового органа. Этот фактор дополнительно снижает эффективность применения полос как ребер жесткости, поскольку предполагает большие пролеты между ними. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является скребковый кЬнвейер, включающий жестко соединенные с бортами днища, на которых расположены рабочая и холостая ветви тягового органа с закрепленными на нем на расстоянии друг от Друга скребками, при этом борта демпфирова ны-листовым вибропоглощающим материалом, закрепленным на всей их наружной поверхности CZJИспользование известных и наиболе распространенных вибродемпфирукицих материалов Смастики, напыляемых поли меров) сопряжено с выполнением большого количества технологических oneраций (очистка от коррозии, обеспече ние требуемой шероховатости, обезжиривание, длительная послойная сушка после нанесения материалов). Это : создает большие трудности при массовом изготовлении машин и существенно увеличивает их Стоимость. В условиях больших динамических нагрузок, при высоких амплитудах вибросмещения и виброскорости, в тяжелых условиях эксплуатации .конвейеров, например,в проходческих комплексах угольных и горнорудных предприятий„ сопровождающихся механическими -повреждениями демпфированных поверхностей не обес ,печивается требуемая долговечностъ демпфирующих покрытий. . Использование в качестве материала вибродемпфирующих покрытий бортов листовой резины, неопрена или друго го эластичного материала требует наряду с выполнением тех же технологических операций дополнительных спосо бов крепления | клеем, эпоксидными смолами, заклепками и т.д.). Покрытия из резины, неопрена и других эластичных материалов также не обладают достаточной механической прочностью, стойкостью к агрессивным I средам, а их крепление не обеспечива ет надежного прижатия к бортам в течение периода эксплуатации. Все перечисленные вибродемпфирующие материалы-эффективны в диапазоне высоких частот, в то время, как при работе скребковых конвейеров характерны вибрации и шум в широком диапазоне частот, в том числе на низких и средних, поэтому эффективность использования вибродемпфирующих мате- риалов, в том числе листовых эластичных, для снижения виброшумоактивности бортов скребковых конвейеров недостаточна. Цель изобретения - улучшение условий эксплуатации конвейера путем снижения уровня шума, возникающего при его работе. Указанная цель достигается тем, что скребковый конвейер, включающий жестко соединенные с бортами днища, которых расположёны рабочая и холостая ветви тягового органа с закрепленными на нем на расстоянии друг от друга скребками, снабжен дугообравными выполненными из плоских полос соединенными средней частью с бортами в месте крепления к м днища рабочей ветви тягового органа, а концами контактирующи чи с част тями бортов, расположенными выше и ниже дйища рабочей ветви тягового органа. При этом пружины, закреплённые на каждом борту, расположены друг от друга на расстоянии, не превышающем расстояния между скребками. На фиг. 1 изображен скребковый конвейер, поперечный разрез , на фиг. 2 - вид А на фиг. I. Скребковый конвейер содержит днище 1 рабочей ветви тягового органа и днище 2 холостой ветви тягового органа, жестко соединенные с бортами 3 и рабочей ветви и Холостой ветви тягового органа. Тяговый орган состоит из цепи 5 и скре15ков 6, ле;кащих на направляющих 7- К бортам рабочей ветви приварены ребра 8 жесткости и бонки 9с резьбовыми отверстиями, при этом оси отверстий лежат; в плоскости днища рабочей ветви, а шаг их установки равен или меньше шага установки скребков 6. С бортани рабочей и холостой ветвей сопрягаются дугообразные пружины 10, выполненные из плоских полос, предварительное поджатие которых осуществляется болтами 11. Длина пружин обеспечивает в поджатом состоянии сопряжение периферийных поверхностей с бортами рабочей ветви по их средней линии. Пружины средней частью соединены с борами в месте креплени к ним днища рабочей ветви тягового органа, а концами 2 контактирует с частями бортов, расположенных выше и ниже днища рабочей ветви тягового органа. Придвижении цепи 5 и скребков 6 по направляющим 7 и днищу 1 происходит транспортировка груза вдоль v конвейера. При этом натянутая с боль шим усилием цепь со скребками совершает удары о борта 3 и «рабочей и холостой ветвей и по днищам 1 и 2 Удары обусловлены не только различной кусковатостью материала и неравномерностью нагрузки по длине конвейера, но и ударным контактом тягового органа со звездочками. Удары о днище и борта рабочей ветви совершает и транспортируемый материал Частота и сила удардв зависит от мно гих факторов, таких как величина натяжения цепи, частота вращения звездочки и число ее зубьев, скорость движения цепи, масса .транспортируе. мого материала и его распределение по длине конвейера, числе скребков на тяговом органе, шаг их установки. Все указанные динамнческие воздействия вызывают вибрацию днища и бортов, при этом ее параметры опреде ляются не только возмущающими факторами, но и параметрами самих элементов рамы. Роль днища в форми|}овании шумовых характеристик конвейера существенно ниже, чем бортов (объясняется это воздействием груза, направляющего , воздействие тягового органа и транспортируемого материала). Вибрация бортов ра(5очей ветви существенно зависит от их высоты и жесткости. Увеличение-эысоты бортов способствует увеличению транспортирующей способности конвейера, но виб рация при этом также возрастает. При этом минимальные ее амплитуды наблюдаются в зоне сопряжения бортов с днищем. С целью снижения вибрации бортов рабочей ветви, а следовательно и основного источника шума, предусмотрев ны ребра 8 жесткости. Это позволяет снизить шум в узкой полосе частот, в первую очередь высоких. На средних и низких частотах эффективно ;, применения ребер жесткости в конкретных 9 6 условиях эксплуат«|ции недостаточна или полностью отсутствует. С целью расширения спектра эффективного снижения вибрацни и шума использованы плоские пружины 10,предварительное поджатие которых осуществляется резьбовым соединением 11 и Э. С целью снижения амплитуды вибрации бортов рабочей ветви периферийная поверхность каждой пружины в поджатом состоянии лежит на их средней линии. Этим достигается не только увеличение жесткости и оптимальное снижение деформации бортов в процессе динамических воздействий и их колебаний , но и максимальное их вибропоглснцение. При деформации бортов в процессе колебаний периферийные поверхности пружин имеют возможность перемещения, за счет чего реализуется возможность использовать энергию упругих пружин для поглощения вибрации. Поскольку динамические воздействия на борт передаются либо посредством скребков, либо кусков материала и при этом удары могут происходить одновременно несколькими скребками по всей длине конвейера, целесообразно применение целого.ряда пружинных вибропоглотителей, расстояние между которыми будет, по возможности, минимально. Оптимальным шагом установкиявляется шаг несколько меньший или равный шагу установки скребков. При этом обеспечивается достаточное поглощение вибрации бортов рабочей ветви при ударе любым количеством скребков по всей длине конвейера в направлении продольного рас.пространения Колебательных волн деформации при достаточно малой их амплитуде. Применение вибропоглощающих элементов описанной конструкции позволяет снизить виброактивность бортов, а следовательно, и рамы конвейера, в результате чего шум при его работе снижается на 6-12 дБ во всем диапазоне частот. Формула изобретения 1. Скребковый конвейер, включающий жестко соединенные с бортами днища, на которых расположены рабочая и холостая ветви тягового органа с , закрепленными на нем на расстоянии

| название | год | авторы | номер документа |

|---|---|---|---|

| Скребковый конвейер | 1984 |

|

SU1155521A1 |

| Скребковый конвейер | 1987 |

|

SU1479381A1 |

| Тяговый орган скребкового конвейера | 1979 |

|

SU800044A1 |

| Скребковый конвейер горнопроходческой машины | 1980 |

|

SU967892A1 |

| Скребковый конвейер | 1985 |

|

SU1399231A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| СКРЕБКОВО-ВЫСТУПОЛЕНТОЧНЫЙ КОНВЕЙЕР | 1993 |

|

RU2085459C1 |

| Телескопический привод скребкового конвейера | 2002 |

|

RU2223211C2 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2421388C2 |

| Угловой забойный скребковый конвейер | 1984 |

|

SU1221091A1 |

Авторы

Даты

1982-06-30—Публикация

1980-12-26—Подача