i1

Изобретение относится к литейному производству и может быть использованд при литье черных и цветных металлов.

Известен способ изготовления керамических изделий по шликерной технологии, заключающийся в мокром измельчении огнеупорной основы с образованием водной суспензии, заливке суспензии в оснастку ид гигроскопичного материала и вьщержке во времени. ПoJryчaeмaя шликерная керамика может быть успешно применена для получения керамических литейных форм так к-ак она отличается низкой усадкой в процессе сушки, низким коэффициентом термического расширения, высокой термостойкостью и механичес кой прочностью Dl

Известен способ получения двухслойных литейных форм, включающий изготовление пористого опорного слоя нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензии в зазор мезкду опорным слоем и моделью 2j,

Недостатками данного способа изготовления форм являются высокая стоимость материалов, применяемых в качестве гидрофобной прослойки, а также трудоемкость нанесения прослойки в виде сетки. Такая технология вызвана необходимостью решения одновременно двух противоположных задач; создание гидрофобной прослойки для предотвращения преждевременного впитывания воды из шликерной суспензии в опорный слой и обеспечение прочной адгезионной связи между опорным и облицовочным (шликерным) слоем.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения двухслойных литейных форм, включающий изготовление пористого опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензии в зазор между опорным слоем и моделью З.

Недостатками известного способа изготовления форм являются необходимость применения расплавов водорастворимых солей щелочных метал-, лов. которые весьма агрессивны в ; коррозионном отношении, вследствие чего требуется оборудование из

172

специальных легированных сталей для приготовления расплавов, а их пары ухудшают санитарно-гигиенические условия работы в цеху. Кроме того, трудности связаны и с оборудованием для нанесения покрытия из расплавов созтей на опорный слой. Пропитка растворами солей опорных слоев полуформ, которые получают

спеканием железного порошка, очень быстро выводит их из строя. Коррозионное разрушение опорного слоя усугубляется тем, что перед следующей заливкой опорный слой необходимо долго промывать водой для удаления солей, откладывающихся в порах опорного слоя и резко уменьшающих его газопроницаемость. Применение известной технологии также

ухудшает размерную точность и чистоту поверхности отливок,, а именно: получаемая гидрофобная прослойка имеет толщину порядка 0,5 и более мм и уменьшить ее при использовании

данной технологии невозможно. Нанося покрытие окунанием в расплав, как предлагается в известном способе , очень трудно получить равномерную толщину покрытия по всей поверхности полости формы, а нанесение расплава другими способами резко увеличивает трудоемкость получения форм, не улучшая качества покрытия. Учитывая, что толщина самого облицовочного слоя около 1 мм , прослойка является недопустимо толстой и растворение ее в процессе выдержки ведет к образованию рыхлот и искажению размерной точности отпечатка модели, а, следовательно, и отливки,

В процессе заливки шликерной суспензии и дальнейшей выдержке гидрофобная прослойка из соли щелочного металла (NaCI или KCI),

растворяясь, перемешивается со шликером и при высыхании частично остается в облицовочном слое, что ведет к резкому снижению его огнеупорности (температура плавления NaCI

, KCI 700°С, температура кипения 1413 и соответственно) и вызывает ухудшение чистоты поверхности отливки и появление пригара.

Кроме того, известный способ существенно ограничивает номенклатуру изготавливаемых по нему деталей, не позволяя применять его для изго3

товления как мелких, так и сравнительно к-рупных отливок. Это связано с большой толщиной гидпофобной прослойки и невозможностью ее варьирования в широких пределах. В снязи с. этим у мелких отливок сильно искажаются .размеры, конфигурация и чистота поверхности, а при получении крупных отливок не гарантируется заполнение зазора вследствие бьгст рого размьгеа покрытия в области заливочиого отверстия. Увеличение толщины покрытия ведет к искажению размерной точности и ухудшает чистоту поверхности отливок.

Целью изобретения является упрощение способа, повышение качества поверхности и снижение себестоимости изготавливаемых форм.

Поставленная цель достигается тем, что согласно способу получения двухслойных литейных форм, включающему изготовление пористого опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензии в зазор между опорным слоем и моделью, в качестве гидрофобной прослойки используют воду, которую затем замораживают, шликерную суспензию перед заливкой в зазор подогревают до 3-595°С, а после заливки суспензии форму подвергают вакуумированию.

После заполнения зазора суспензией лед тает и впитывается вместе с водой из шликерной суспензии в опорный слой. При этом на поверхности опорного слоя формируется плотное керамическое покрытие, прочно связан ное с опорным слоем. Для успешного процесса поглощения воды опорный слой формы подключается к вакуумному насосу, а также может подогреваться. Нанесение воды и формирование ледяного покрытия в опорном слое осуществляют методом окунания опорного слоя в ванну с водой, набрызгиванием воды с помощью пульверизатора и т.п. с последующим замораживанием.

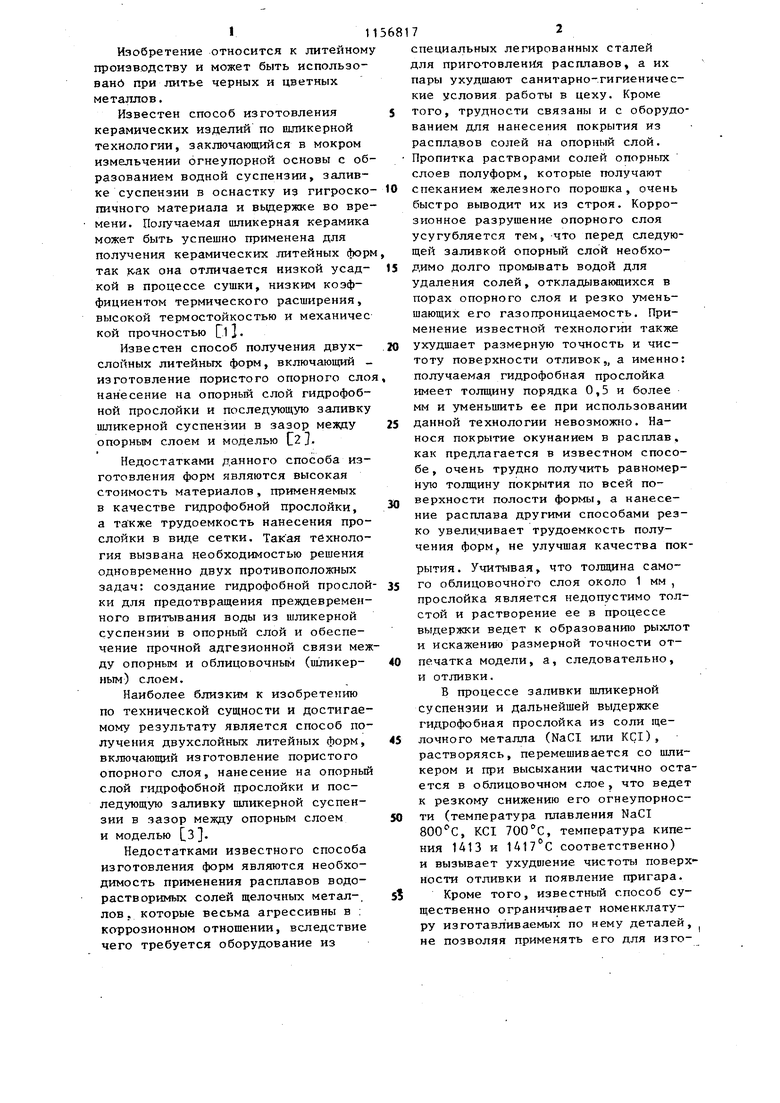

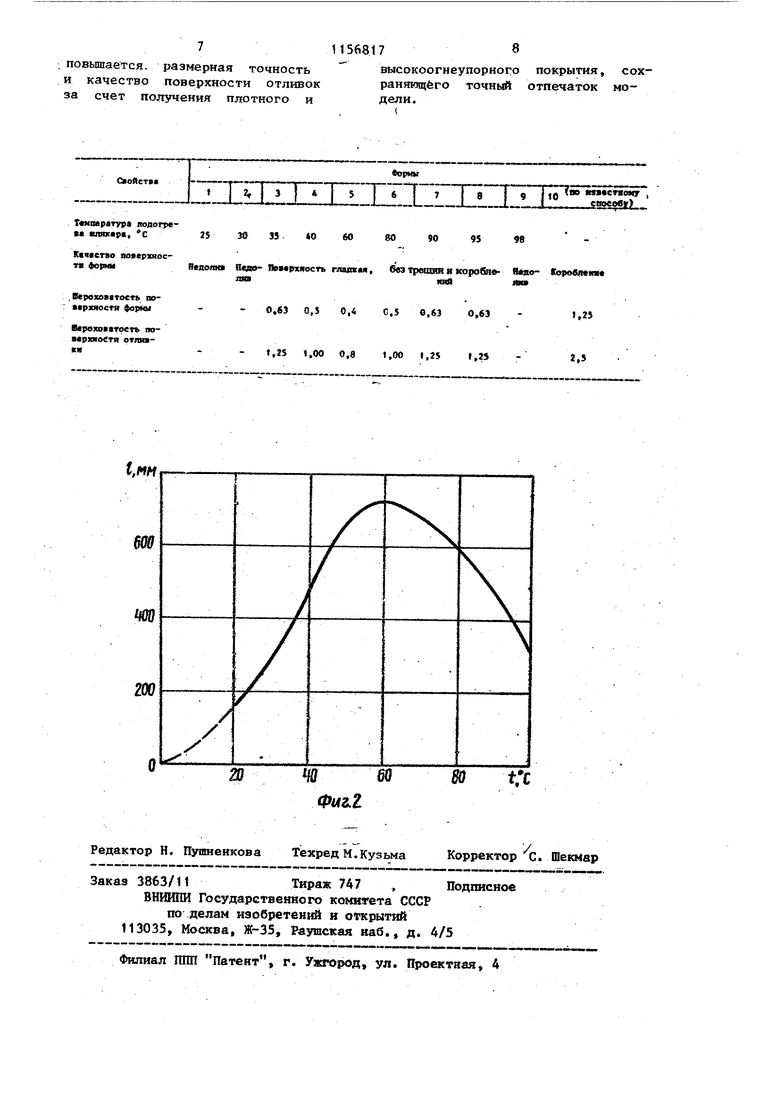

На чертеже представлена схема реализации способа. В опоке 1 установлен пористый опорный слой 2. Опорный слой изготавливают, например, спеканием железного порошка. В основании опорного слоя выполнена кольцевая полость 3. Сверху опока накрывается пленкой 4 с отверстияS6817

ми напротив полости 3, которая закрывается кольцевой крьпикой 5. В крьпике закреплены трубки 6 и 7. Дпя охлаждения опорного слоя через 5 трубку 6 подают фреон. При этом полость 3 служит испарителем холодной установки (не показана). Через 1-2 мин после включения холодильной установки температура опорного слоя достигает (-15) - (-20Y-C и опорный слой покрьшается густьм слоем инея за счет конденсации влаги из воздуха. После этого охлаждение отключается и производится кратковременный обдув поверхности опорного слоя горячим воздухом. При этом иней плавится, образующаяся вода пропитьгеает поверхностный слой, а после окончания обдува под действием остаточного холода снова смерзается, образуя сплошную ледяную корочку 8 толщиной 2-3 мм в поверхностном слое и около 0,1-0,2 мм на поверхности опорного слоя. При необходимости получения более толстой ледяной корочки процесс может повторяться. Варьируя время и температуру охлаждения опорного слоя, а также время и температуру обдува его горячим воздухом, можно получать у поверхности опорного слоя ледяную корочку любой толщины, сохраняя на самой поверхности корочку толщиной не более 0,2-0,1 мм. Опорный слой с ледяным покрытием устанавливают на стальную модель 9 так. что между слоем и моделью остается зазор 1,2-1,3 мм.

Шликер 10 изготавливают мокрым измельчением кварцевого стекла в фарфоровой шаровой мельнице в течение 48 ч, а затем разбавляют водой донужной концентрации, подогревают и заливают в зазор через Заливочное отверстие 11 в опорном слое. Начинающееся в процессе заливки подплавление льда не ухудшает качества заполнения .шликером зазора, так как отбор жидкой фазы из шликера начинается не ранее полного расплавления ледяной корочки на всю ее глубину.

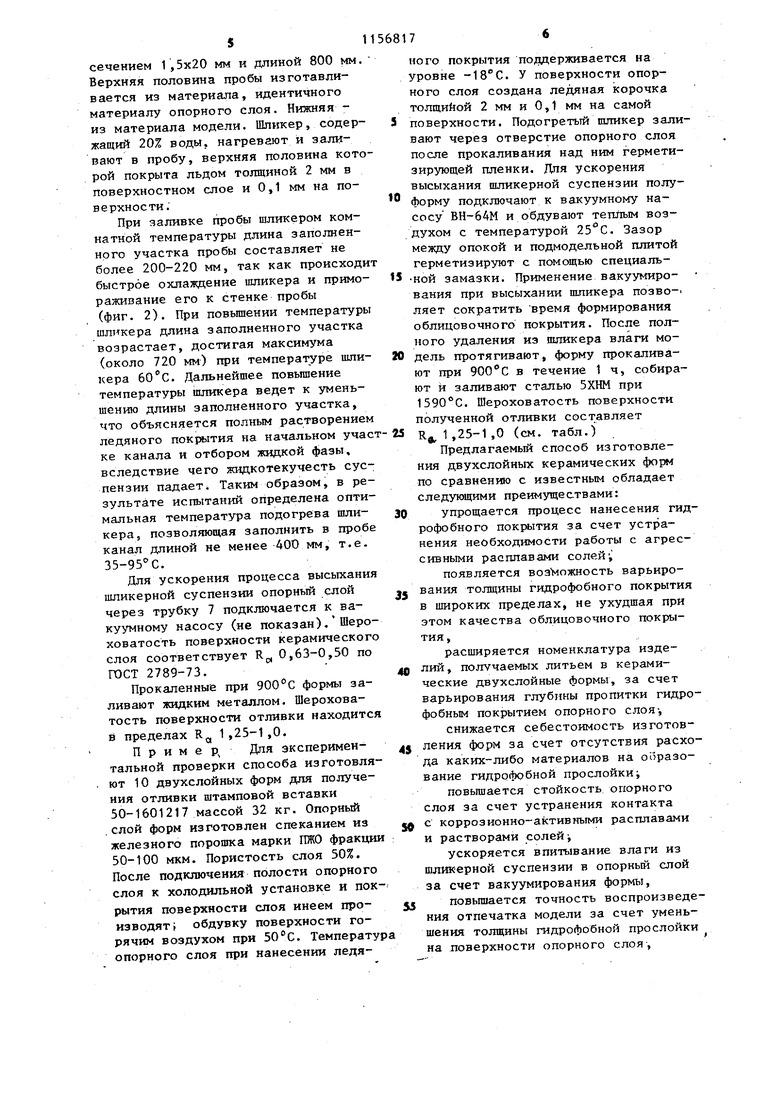

Для определения оптимальной температуры заливаемой шликерной суспензии применяется технологическая проба. Проба состоит из двух половин: верхняя плоская со стояком, а в нижней половине выполнен канал

S1

сечением 1,5x20 мм и длиной 800 мм. Верхняя половина пробы изготавливается из материала, идентичного материалу опорного слоя. Нижняя из материала модели. Шликер, содержащий 20% воды, нагревают и заливают в пробу, верхняя половина которой покрыта льдом толщиной 2 мм в поверхностном слое и 0,1 мм на поверхности.

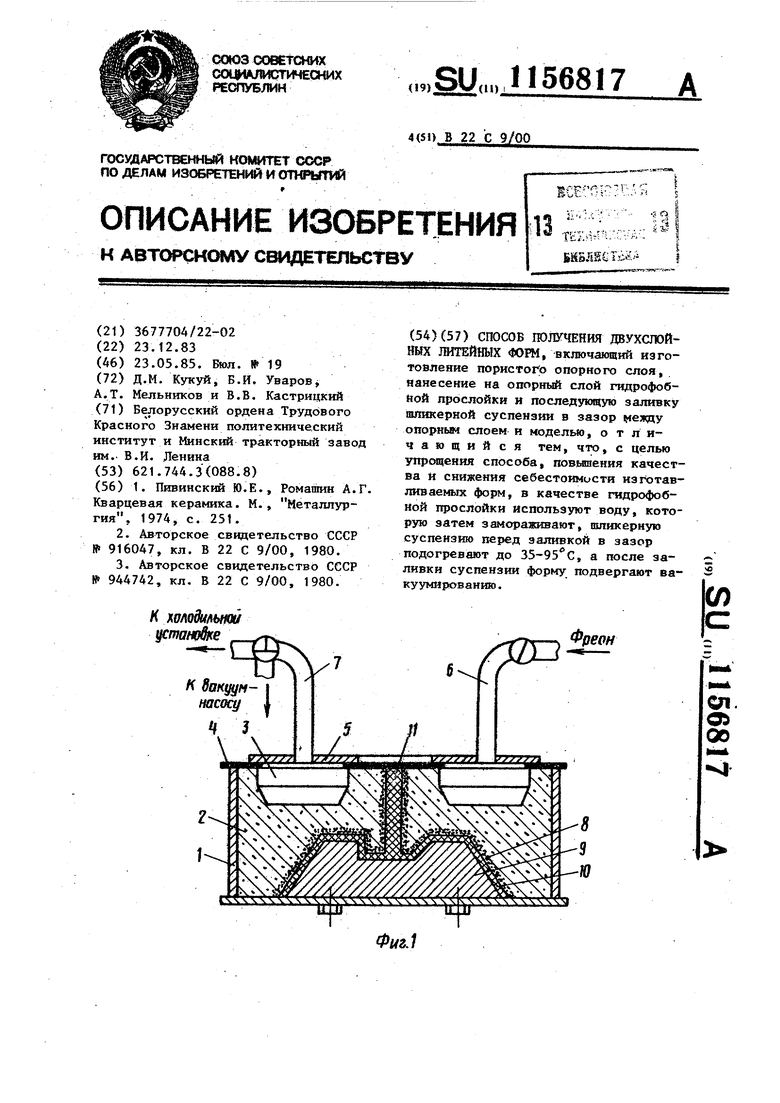

При заливке пробы шликером комнатной температуры длина заполненного участка пробы составляет не более 200-220 мм, так как происходи быстрое охлаждение шликера и примораживание его к стенке пробы (фиг. 2). При повьппении температуры шликера длина заполненного участка возрастает, достигая максимума (около 720 мм) при температуре шликера . Дальнейшее повьгаение температуры шликера ведет к уменьшению длины заполненного участка, что объясняется полным растворением ледяного ПОК1Л.1ТИЯ на начальном учаске канала и отбором жидкой фазы, вследствие чего жидкотекучесть суспензии падаетi Таким образом, в результате испытаний определена оптимальная температура подогрева шликера, позволяющая заполнить в пробе канал длиной не менее 400 мм, т.е. 35-95°С.

Для ускорения процесса высыхания шликерной суспензии опорный слой через трубку 7 подключается к вакуумному насосу (не показан). Шероховатость поверхности керамического слоя соответствует R, 0,63-0,50 по ГОСТ 2789-73.

Прокаленные при 900°С формы заливают жидким металлом. Шероховатость поверхности отливки находится 8 пределах R 1 ,25-1,0.

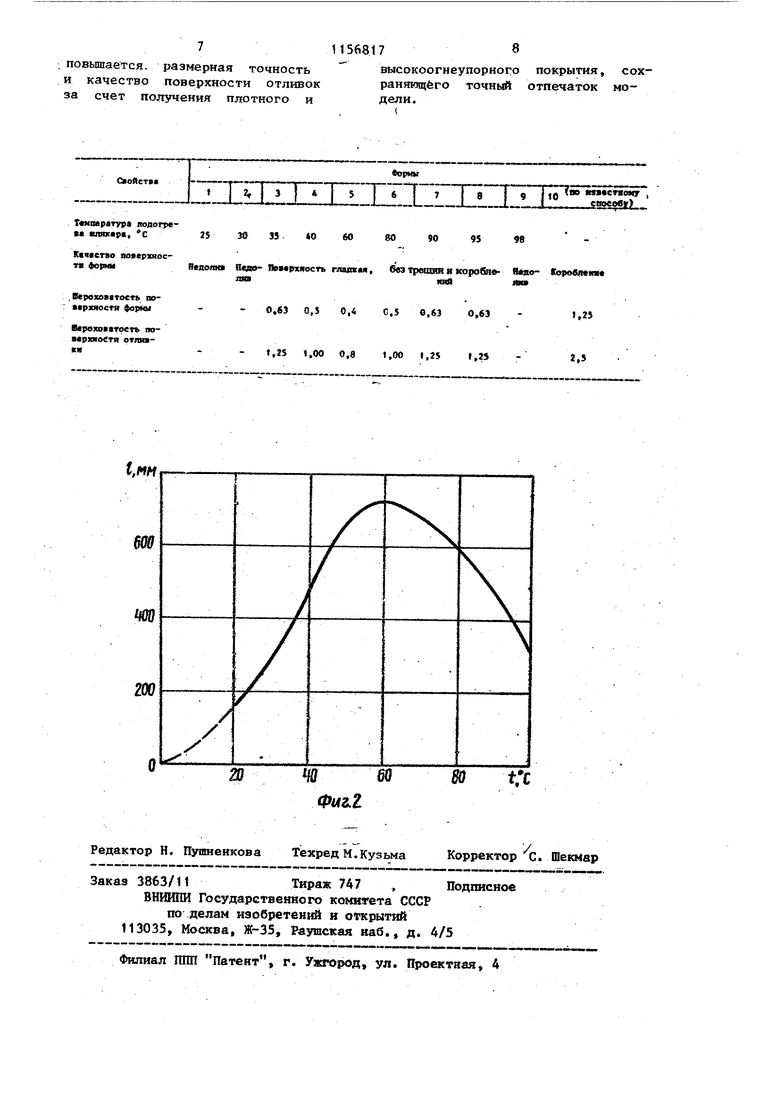

Пример Для экспериментальной проверки способа изготовляют 10 двухслойных форм для получения отливки штамповой вставки 50-1601217 массой 32 кг. Опорный .слой форм изготовлен спеканием из железного порошка марки ПЖО фракции 50-100 мкм. Пористость слоя 50%. После подключения полости опорного слоя к холодильной установке и покрытия поверхности слоя инеем производят; обдувку поверхности горяч№ воздухом при . Температур опорного слоя при нанесении ледя68176

ного покрытия поддерживается на уровне -18°С. У поверхности опорного слоя создана ледяная корочка . толщийой 2 мм и 0,1 мм на самой 3 поверхности. Подогретый шликер заливают через отверстие опорного слоя после прокаливания над ним герметизирующей пленки. Дпя ускорения высыхания шликерной суспензии полуформу подключают к вакуумному насосу ВН-64М и обдувают теплым воздухом с температурой 25С. Зазор между опокой и подмодельной плитой герметизируют с помощью специаль5 -ной замазки. Применение вакуумирования при высыхании шликера позво-. ляет сократить время формирования облицовочного покрытия. После полного удаления из шликера влаги моZO дель протягивают, форму прокаливают при в течение 1 ч, собирают и заливают сталью 5ХНМ при 1590°С. Шероховатость поверхности полученной отливки составляет 25 R 1,25-1,0 (см. табл.)

Предлагаемый способ изготовления двухслойных керамических форм по сравнению с известным обладает следующими преимуществами:

30 упрощается процесс нанесения гидрофобного покрйытия за счет устранения необходимости работы с агрессивными расплавами солей;

появляется возможность варьироjj вания толщины гидрофобного покрытия в широких пределах, не ухудшая при этом качества облицовочного покрытия,

расширяется номенклатура изде41) ЛИЙ, получаемых литьем в керамические двухслойные формы, за счет варьирования глубины пропитки гидрофобным покрытием опорного слоя-,

снижается себестоимость изготовления форм за счет отсутствия расхода каких-либо материалов на образование гидрофобной прослойкиi

повьш1ается стойкость опорного слоя за счет устранения контакта

J0 с коррозионно-активными расплавами и растворами солейj

ускоряется впитывание влаги из шликерной суспензии в опорный слой за счет вакуумирования формы,

jj повьшается точность воспроизведения отпечатка модели за счет уменьшения толщины гидрофобной прослойки на поверхности опорного слоя-. 7 .повьшается. размерная точность и качество поверхности отливок за счет получения плотного и 11568178 высокоогнеупорного покрытия, сохраняющёго точный отпечаток мо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойных литейных форм | 1980 |

|

SU944742A1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Способ изготовления керамизированных литейных форм | 1988 |

|

SU1530324A1 |

| Способ изготовления двухслойных керамических литейных форм | 1981 |

|

SU996058A1 |

| Способ изготовления литейной формы по газифицируемым моделям | 1987 |

|

SU1533814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления форм для литья по выплавляемым моделям | 1991 |

|

SU1806033A3 |

СПОСОБ ГОЛУЧЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХ «ЮРМ, включающий изготовление пористогъ опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шлшсерной суспензии в зазор tfeaqnjy опорнич слоем и моделью, отличающийся тем, что, с целью упрсяцения способа, повышения качества и снижения себестоимости изготавливаемых форм, 3 качестве гидрофобной прослойки используют воду, которую затем замораживают, шликерную суспензию перед заливкой в зазор подогревают до 35-95с, а после за- ливки суспензии форму подвергают ва куумированию. (Л СП О) 00 Фреон

Тсяввратура подогре ивомрс, С2530 33 40 60 К«ч«ег о лояерхяост« форниПедоят Шюо- Явмщигость главкм,

0.63 0,5 0,4 0,5 в,М 0,63 I,Z5 1.00 0,в 1,00 1,25 1,25

1,25

г,5 80909598 &вэ трешяя н коробле- Iteflo- ЯороСттм юАмв

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пивинский Ю.Е., Ромашин А.Г | |||

| Кварцевая керамика | |||

| И., Металлургия, 1974 с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| К млодиАьмой установке | |||

Авторы

Даты

1985-05-23—Публикация

1983-12-23—Подача