(54) АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделийВ зАщиТНОй гАзОВОй СРЕдЕ | 1979 |

|

SU840649A2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Устройство для уплотнения окон загрузки и выгрузки проходной печи с защитной атмосферой | 1978 |

|

SU744210A1 |

| Устройство для безокислительной термообработки длинномерных изделий в псевдоожиженном слое частиц | 1980 |

|

SU973640A1 |

| Агрегат для отжига изделий в контролируемых атмосферах | 1988 |

|

SU1576824A1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| Установка для упрочнения изделий | 1984 |

|

SU1281597A1 |

| Установка для непрерывного производства изделий из металлического порошка | 1980 |

|

SU859018A1 |

| Устройство охлаждения полосы в протяжной печи | 1988 |

|

SU1627572A1 |

Изобретение относится к нагревательным устройствам и может быть использовано при термической обработке длинномерных цилиндрических изделий, например труб в защитной газовой среде.

Известен проходной агрегат для термической обработки изделий в защитной газовой среде, содержащий последовательно расположенные камеры нагрева и охлаждения с установленными в начсше камеры охлаждения спрейерами для подачи защитного газа, причем сопла спрейеров направлены в сторону камер нагрева и охлаждения GlJ.

Недостатком указанного агрегата является низкая скорость охлаждения изделий. Это объясняется тем, что при подаче в пространство холодильной камеры газовых струй охладителя, последние теряют кинетическую энернию и при подходе к охлаждаемой поверхности изделий резко снижают свою скорость. Это приводит к снижению теплоотдачи в целом и уменьшению скорости охлаждения изделия, а следовательно, и к снижению производительности.

Наиболее близким к изобретению по технической сущности является агрегат для термообработки изделий, содержащий .нагревательную камеру и охлаждающее устройство, выполненное в виде соосно расположенных кессона и спрейера для подачи охлаждакадей среды f2.

Недостатком данного агрегата является то, что при использовании в качестве охладителя защитной газовой

10 среды, он также не обеспечивает необходимые скорости охлаждения изделий, а следовательно, и получение заданньБс механических свойств и структуЕиы. Это объясняется тем, что втул15ка-кессон с постоянным сечением канала не обеспечивает необходимые скорости обтекания изделия газовыми струями и, соответственно, необходимую интенсивность теплоотдачи от

20 изделия.

Цель изобретения - повыяение скорости охлёокдения изделий при термической обработке, обеспечение регулировки подачи охлаждающей среды.

25

Поставленная цель достигается тем, что в агрегате для термообраехэтки изделий в защитной среде, содержащем проходные нагревательную. KciMepy и охлаждающее устройство,

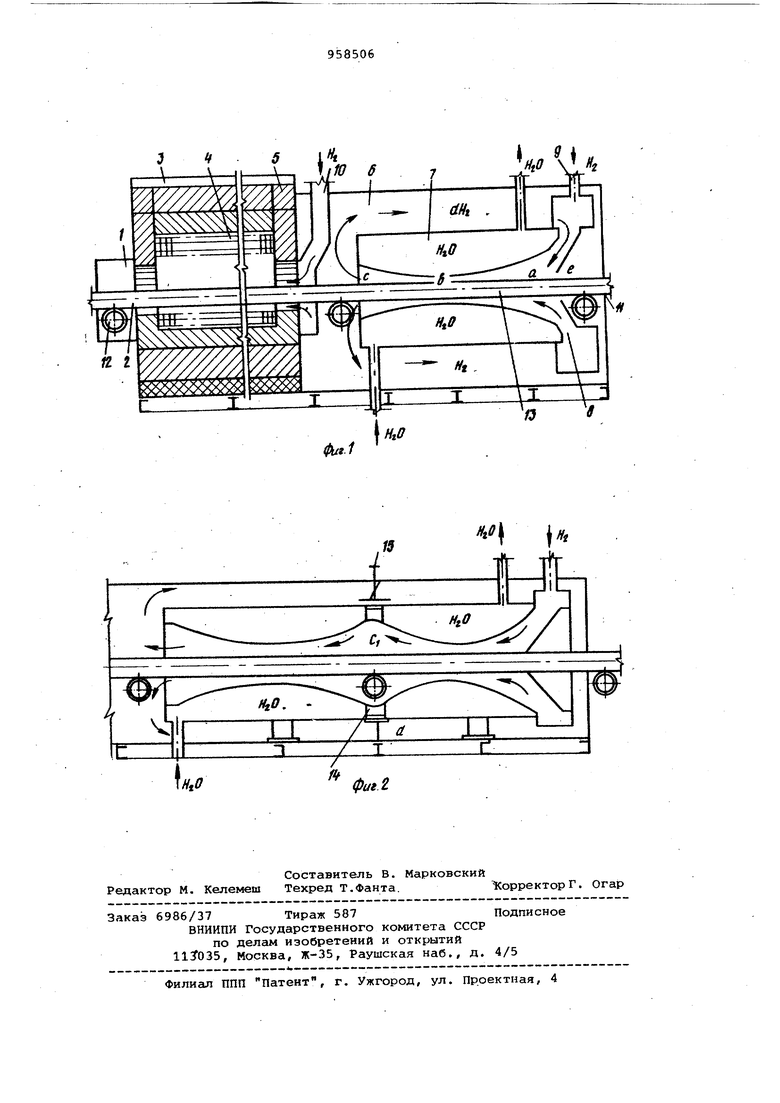

30 вьтолненное в виде соосно расположвнных кессона и cnpeftepa для подачи охлаждающей среды, полость кессона выполнена сужгиощейся к его середине. Кроме того, охлаждающее устройство выполнено из ряда состыкованных кессонов, стенки которых в месте стыковки имеют сквозные отверстия с регулируемыми клапанами. На фиг. 1 изображен предлагаемый агрегат с механизмами транспортировки изделия, расположенных вне его; на фиг. 2 - то же, с механизмами транспортировки расположенных внутри агрегата. Проходной агрегат включает последовательно установленные продувочную камеру 1 с окном 2 загрузки изделий, камеру 3нагрева с источниками тепла - электронагревателями 4 и футеровкой 5, охлаждакхцее устройство расположенное в холодильной камере 6 и состоящее из соосно установленных водоохлаждаемого кессона 7, полость которого выполнена сужающейся к его середине, и спрейера 8 для подачи во внутрь кессона 7, згицитного газа с помощью подвода 9 к его середине, сечение его продольного канала имеет со стороны спрейера 8 суживающийся участок (а), узкую часть (в) и расширякяцийся участок (с) по направлению к камере нагрева 3. Между кессоном 7 и стенкой холодильной камеры 6 имеется кольцевая полость d. В начгше холодильной камеры 6 выполнен подвод 10 для подачи защитного газа во внутрь камеры 3 нагрева. В конце холодильной камеры имеетйя окно 11 для выгрузки изделий и участок (е) для создания завесы с избыточным давлением. По длине агре гата установлены ролики 12 для транспортировки обрабатываемых изде лий 13. Проходной агрегат по фиг. 2 отли чается конструкцией охлаждающего устройст эа, выполненного с расположением роликов 12 внутри него. В этом случае охлаждающее устройство состоит из нескольких состыкованных между собой кессонов 7 и спрейера 8 для подачи охлаждающей защитной сре ды. Количество кессонов соответству ет числу межроликовых промежутков. Для регулирования подачи газа в случае наличия состыкованных профилированных кессонов 7 в стенках пос ледних в местах стыковки и расширя ющихся частях (с) сечения продольно го канала выполнены радиальные скоз ные отверстия 14, снабженные регули руеилми клапанами 15, от положения которых зависит степень перетока га зовой среды из участков (с) продоль ного канала в кольцевой зазор (d). Следует отметить, что размеры (как по вертикали, так и по горизон тали) узкой части (в) сечения продольного канала кессона выбираются не менее соответствующих прогибов и искривлений обрабать ваемых изделий с тем, чтобы исключить неблагоприятное задевание стенок кессона изделием в узкой части сечения. Проходной агрегат работает следующим образом. Длинномерные изделия 13 поступают одно за другим .через окно загрузки 2 в продувочную камеру 1 и далее, после продувки от остатков воздуха, в футерованную камеру 3 нагрева, обогреваемую электронагревателями 4. При последовательном перемещении через KciMepy 3 изделия подвергаются безокислительному нагреву до заданной температуры и, если это необходимо, выдерживаются при этой температуре некоторое время. Защита от окисления в процессе нагрева и выдержки осуществляется при помощи защитного газа, поступающего через подвод 10 в KciMepy 3 нагрева и в продувочную KciMepy 1. Для последующего охлаждения изделия поступают в холодильную KciMepy б и перемещаются внутри водоохлеикдаемого профилированного кессона 7. Это перемещение осуществляется в противотоке с защитным газом, пос- тупающим навстречу изделию через суживающуюся (а), узкую (в) и расширяющуюся (с) части сечения продольного канал; кессона 7 от спрейера 8, снабженного подводом 9 защитного газа. При перемещении в продольном канале профилированного кессона 7 поток защитного газа испытывает минимальные энергетические потери, что дает возможность при относительно небольшом давлении в камере спрейера обеспечить высокие скорости обтекания газом Охлаждае№лх изделий в узкой части (в) сечения кессона 7, где перемещаемое изделие находится при более низких температурах, чем в расширяющейся.части (с), т.е. в таком состоянии,, когда интенсификация конвективной составляющей наиболее целесообразна. В расширяющейся части (с) динамический напор газа преобразуется в статическое давление с наименьшими потерями. Это дает возможность, с одной стороны, организовать достаточно интенсивный переток газа в кольцевом зазоре (о) между двумяводоохлаждаемыми стенками; внутренней холодилнной камеры б и наружной кессона 7. С другой стороны, уменьшение скорости обтекания охлаждаемых изделий защитным газом в начале холодильной камеры (участок с) снижает вероятность коробления изделий при их еще повышенных температурах. Охлажденный газ из кольцевого зазора d поступает на участок е, где его вертикальные потоки, организуя завесу с неболыиим избыточным давлением, .препятствуют подсосам воздуха через окно 11 разгрузки, а потоки, направленные под углом навстречу перемещаемому изделию, частично подсасываются в суживающийся участок а Охлажденный газ на участке 1 позволяет дополнительно снизить температуру изделия на выходе из проходного агрегата до значений безопасных с точки зрения окисления изделий на воздухе. Таким образом, изделие 13, перемещаясь через проходной агрегат на роликах; 12 транспортирующего механизма, поэлементно подвергается нагреву, выдержке и охлаждению в сре де за1цитного газа. При работе проходного агрегата с охлаждающим устройством, с.остоящим из нескольких состыкованных кес сонов 7, давление газа в камере спрейера 8 рассчитывается таким образом, чтобы обеспечить нгщежный переток газа из участка (с) продольного кангша кессона в кольцевой зазор (о). Это позволяет предотвратить нежелательный подсос защитного газа из пространства камеры нагрева в охлаждающее устройство, что при им ющихся в таком газе дополнительных примесей может вызвать неблагоприятное агрессивное (например, окисляюще воздействие на поверхность труб в начальный период охлаждения. В случа же чрезмерного избытка давления холодного газа в начале камеры охлаждения, что может вызвать неблагоприятное подстукивание изделий на выход из камеры нагрева, при помов и регулируемых клапанов 15 открывгиотся ра диапьные сквозные отверстия 14 в ра ширяюсцихся частях (с) сечения состыкованных кессонов. При этом давление в начале камеры охлаясдення несколько снижается, но увеличивается на участке ё, и тем саким улучшается газовый затвор окна 11 разгрузки Регулированием положений клапанов 15 можно добиться наиболее оптимального распределения давления и скорое ти потоков зёццитного газа внутри охлаждаквдего устройства. Таким образом, предлагаемый проходной агрегат позволяет: обеспечить повышение скорости охлаждения изделий за счет повышения скорости обтекания изделия защитным газом и, следовательно, увеличить конвективную теплоотдачу за счет того, что сечение продольного канала кессона выполнено переменным; снизить степень искривления изделий за счет понижения скорости обтекания их защитным газом при выходе из камеры нагрева, когда температура изделий наиболее высокая, причем дальнейшее повышение скорости обтекания изделия защитным газом (при прохождении изделия через узкую часть сечения кессона) происходит при температуре нагрева изделия,безопасной с точки зрения его возможного искривления; уменьшить энергетические потери на подачу защитного газа за счет более рационального распределения давления газа и скорости его потока; обеспечить регулирование газового режима в агрегата, что значительно облегчает эксплуатацию его. Формула изобретения Агрегат для термообработки изделий в затцитпой среде, содержащий проходные нагревательную камеру и охлаждающее устЕ йство, выполненное в виде соосно расположенных кессонов и спрейера, отличающийся тем, что, с целью повышения скорости охлеСждения изделий, полость кессона выполнена сужающейся к его середине. 2. Агрегат поп.1, отличающийся тем, что, с целью регулировки подачи охлаждающей среды, охлажающее устройство выполнено из состыкованных кессонов, стенки которых в месте стыковки имеют сквозные отверстия с регулируеквлми клапангили. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 617668 кл. F 27 В 9/04, 1978. / 2.Патент США 3675908, кл. С 21 О 1/62, опублик. 1972.

Авторы

Даты

1982-09-15—Публикация

1980-11-18—Подача