Изобретение относится к устройствам для термического упрочнения прокатных изделий, в частности для термического 1 упрочнения.цельнокатаных колес с прокатного нагрева. Известен агрегат для термического упрочнения цельнокатаных колес, включающий группу устройств для термичес кого упрочнения, каждое из которых содержит опорное основание, спрейеры с механизмами подвода охлаждающей жидкости, привод и механизм фиксации колёса. В известном устройстве привод предназначен для вращения колеса Колеса .из нагревательной печи шаржирмашиной последовательно подают в уст ройства для термического упрочнения. При этом колесо укладывается на опор ное основание, фиксируется относительно спрейеррвт кантуется в вертикальное положение, приводится во вра щение и упрочняется охлажденной жидкостью, подаваемой из спрейеров.После упрочнения колесо возвращается в горизонтальное положение и специальным подъемным устройством устанавливается в стопу для последующего отпуска в шахтных печах 1. Однако известный агрегат имеет ч низкую производительность из-за боль шой доли времени вспомогательных операций (фиксирование,кантовка и т.д.) и сложную конструкцию из-за сложности устройств для термического упрочнения. Известен агрегат для термического упрочнения изделий, включающий группу устройств для охлаждения, каждое из которых содержит опорное основание, укрепленные на нем спрейер с механизмом подвода охладителя и рольганг C lНедостаток известного агрегата - невозможность автоматизации процесса упрочнения при обработке изделий типа колес. Цель изобретения - автоматизация процесса упрочнения при обработке изделий типа колес. Для дост,ижения поставленной цели устройство.для охлаждения снабжено приводом вращения спрейера и установленным на основании соосно спрейеру механизмом фиксации колеса, выполненным в виде вертикального плунжера с клещевыми захватами, при этом рольганг выполнен секционным, каждая секция которого размещена под соответствующим спрейером, имеет длину не менее диаметра колеса и снабжена убирающимся упором, установленным на расстоянии радиуса колеса от оси вращения спрейера.

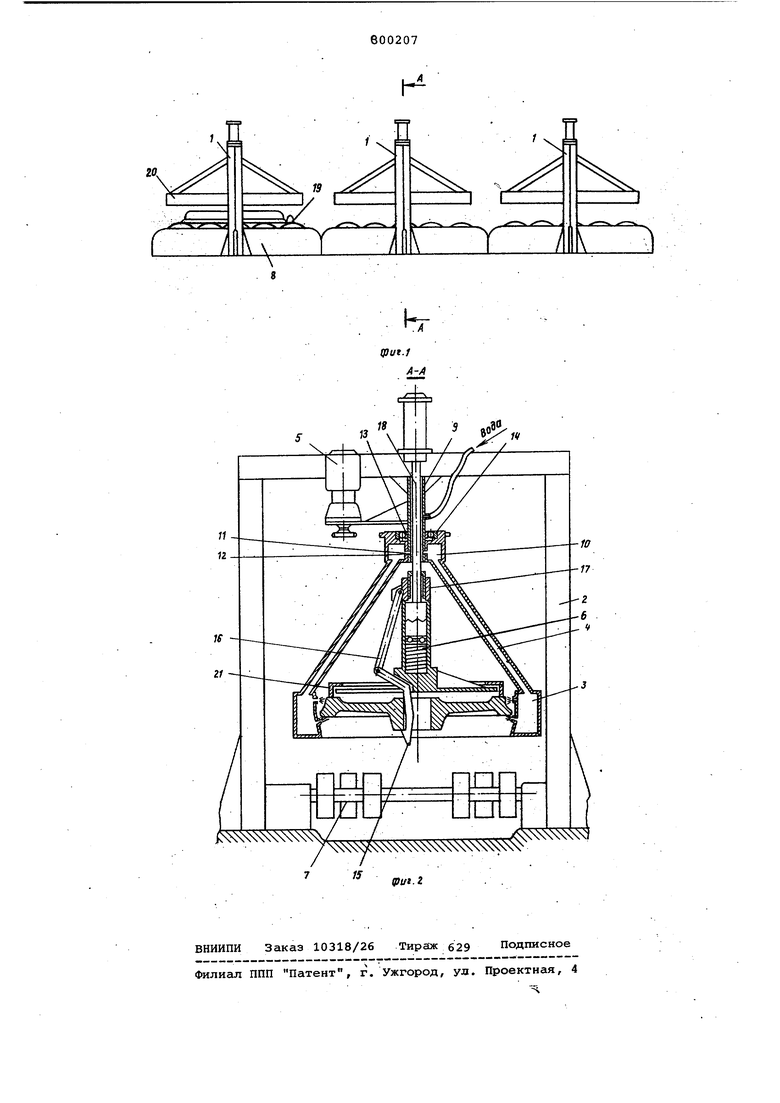

На фиг. 1.представлен.агрегат, общий вид; на фиг. 2 - одно однотипное устройство для охлаждения, разрез на фиг. 1.

Агрегат включает группу устройств 1 для охлаждения,. каждое из которых содержит опорное основание 2, спрейefftj 3 с механизмом 4 подвода охлаждёцощей жидкости, привод 5 и механизм б фиксации колеса. Линия содержит также многосекционный рольганг 7, каяздая секция 8 которого выполнена по длине не менее диаметра колеса.

Опорные основания устройств установлены над соответствующими секциями рольганга по одному на секцию, механизм подвода охлаждакяцей жидкости выполнен .в виде жестко соединенного с опорным основанием полого вертикального вала 9, установленного по центру (центрально продольной оси) рольганга с возможностью вращения на этом валу кольцевого коллектора 10, при этом полый вертикальный вал и внутренняя стенка коллектора в месте их контакта имеют соответственно отверстия-11 и кольцевую щель 12. Корпус коллектора жестко соединён со спрейером. Привод содержит подшипник, внутренняя 13. и наружная 14 обоймы которого жес;гко соединены соответственно с полым всшом и коллектором. Механизм фиксации колеса выполнен в виде клещевых захватов 15 {три захвата), свободные рычаги 16 которых соединены со втулкой 17, подвижно установленной на полном вертикальном валу. Клещевые захваты вместе с колесом удерживаются на плунжере 18. Подвижность втулки йдоль вала обеспечена скользящей посадкой.

Для повшиения ритмичной работы агрегата каждая секция ее рольганга может быть снабжена убирающимся упором. 19, установленным на расстоянии радиуса колеса от вертикальной оси полого вала и электрически связанным с приводом вращения роликов этой (на фиг. не показан). Каждая секция рольганга имеет индивидуальный привод вращения ее роликов.

Спрейеры объединены в одном кор-пусе 20, предпочтительное число спрейеров - четыре. На корпусе спрей

еров целесообразно установить обечайку 21 для предотвращения попадания воды на диск колеса сверху в процессе термического.упрочнения.

Агрегат работает следующим образом.

Колесо от калибровочного пресса укладчиком подается на рольганг 7, которым транспортируется вдоль агрегата. Напервой секции рольганга 7 колесо останавливается упором 19.

Затем колесо клещевыми захватами 15 фиксируется и плунжером 18 поднимается над рольгангом до упора в обечайку 21. Упор 19 убирается и рольганг перемещает следующее колесо на вторую секцию рольганга. В первом уст.ройствё в это время спрейеры 3 приводятся во вращение, в них через механизм 4 подвода охлаждающей жидкости подается вода и осуществляется

0 :охлаждение колеса. После завершения .охлаходения колесо плунжером 18 опускается на рольганг 7 и транспортируется к сборщику колес.

Формула изобретения

Агрегат для термического упрочнения изделий, включающий группу устройств для охлаждения, каждое из которьах содержит опорное основание, укрепленные на нем спрейер с механизмом для подвода охладителя и рольганг, отличающ-ийся тем, что, с целью автоматизации процесса упрочнения при обработке изделий типа коЛес, устройство для охлаждения снабжено приводом вращения спрейера и установленным на основании соосно спрейеру механизмом фиксации колеса,

выполненным в виде вертикального плунжера с клещевыми захватами, при этом рольганг выполнен секционным, каждая секция которого размещена под соответствующим спрейером, имеет

длину, не менее диаметра колеса и

снабжена убирающимся упором, установленным на расстоянии радиуса колеса от оси вращения спрейера.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 205858, кл. С 21 О 9/34, 1966.

2. Авторское свидетельство СССР 127675, кл. С 21 D 9/04, 1942.

20,

J3

L

tZZIZlJ

)

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термического упрочнения изделий | 1981 |

|

SU973634A1 |

| Агрегат для термического упрочнения изделий | 1981 |

|

SU1006512A1 |

| Автоматизированная линия для термического упрочнения изделий | 1985 |

|

SU1294843A1 |

| Устройство для термическогоупРОчНЕНия жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU850706A1 |

| Агрегат для термической обработки | 1989 |

|

SU1740457A1 |

| Кантователь-укладчик длинномерных изделий | 1982 |

|

SU1080898A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Агрегат для термической обработки рабочего валка стана холодной прокатки и способ его термической обработки | 2015 |

|

RU2615917C2 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Агрегат для термической обработки | 1991 |

|

SU1786143A1 |

ж

Авторы

Даты

1981-01-30—Публикация

1978-09-26—Подача