ел ч|

1

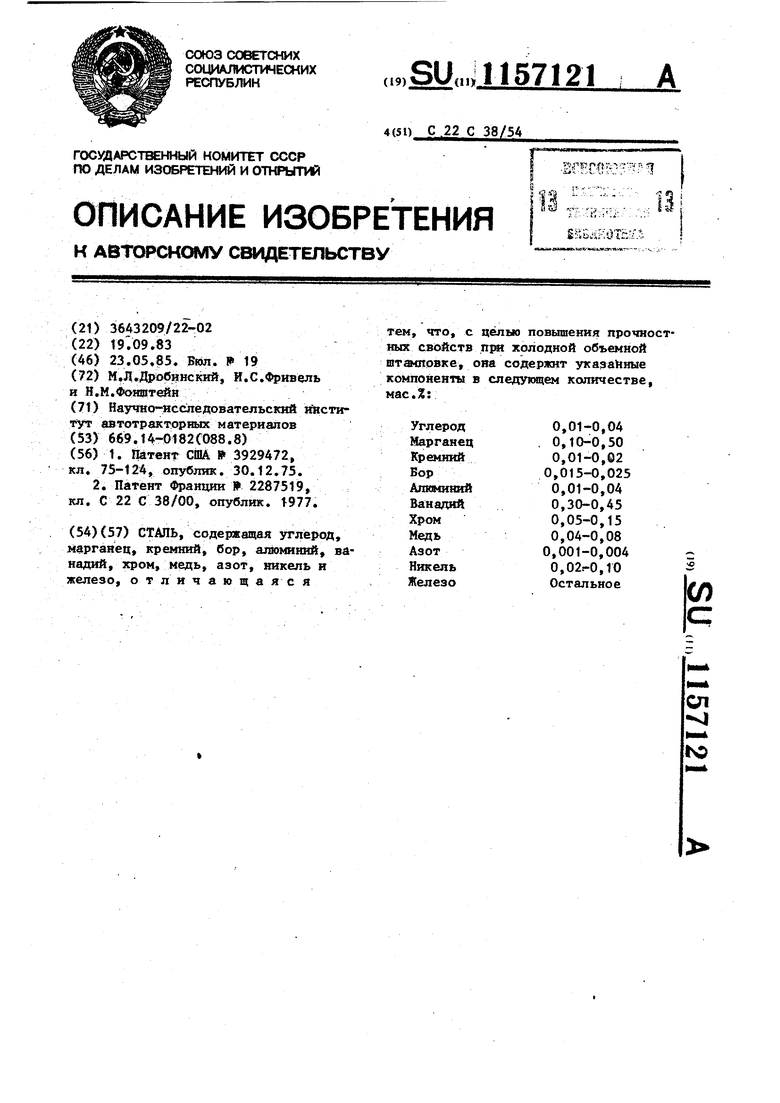

Изобретение относится к метаг1лургии, а именно к конструкционным сталям, которые могут быть испоЛьзваны для изготовления ответственны деталей автомобиля типа шаровые кольца методом холодной объемной штамповки.

Известна сталь следунидего химического состава lj мас.%:

Углерод 0,001-0,15 МарганецО,

Кремний0,01-1,04

Алюминий 0,001-0,05 Медь0,01-0,5

Фосфор0,001-0,04

Сера0,002-0,07

Церий в соотношении с серой 0,1-50 Один или несколько элементов из группы:

хром 0,005-1,0 никель 0,01-1,0 бор0,001-0,05

титан 0,ООТ-0,1 Один или несколько . элементов из rpynra i:

ванадий,, пра3 еодим, неодим, цирконий и

иттрий 0,005-0,7 железо Остальное Однако данная сталь обладает высокой коррозионной стойкостью.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь следующего состава 2, мас.%: Углерод 0-, 03-0,23 Марганец 0,50-2,50 Кремний 0,02-0,8 БорМенее 0,005

Титан0,005-0,05

Алюминий 0,005-0,1 ХромМенее 1,0

Цирконий 0,15-0,03 Кальций Менее 0,004 МедьМенее 0,5

Ванадий Менее 0,2 - Ниобий Менее О,1 Никель Менее 2,0 Молибден Менее 0,6 Азот0,002-0,008

Селен 0,005-0,05 ЖелезоОстальное

Недостатке известной стали явлется низкая прочность изделий, полченйых методом холодной объемной

571212

штамповки, например шаровых пальцев (временное сопротивление менее 600 МПа).

Цель изобретения - повышение проч5 ностных свойств стали при холодной объемной штамповке.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец,кремний,бор,алюминий,ванадий, О хром, медь, азот, никель и железо, содержит указанные компоненты в следующем количестве, мас.%:

Углерод 0,01-0,04 Марганец 0,10-0,50 15 Кремний 0,01-0,02 Бор0,015-0,025

0,01-0,04 Ванадий 0,30-0,45 Хром0,05-0,15

20 Медь0,04-0,08

Азот0,001-0,004

Никель0,02-0,10

ЖелезоОстальное

Повышенное содержание бора и ванадия обеспечивает увеличение прочности стали за счет упрочнения ее ферритной структуры, обладаклцей высокой пластичностью, мелкодисперсными равномерно распределенными борида-.: 30 ми ванадия.

Нижние пределы содержания бора (0,015 %) и ванадия (0,3 %) приняты из условия обеспечения необходимого уровня прО1Чностных свойств. 35 Верхние пределы содержания бора (0,025 %) и ванадия (0,45 %) приняты из условия сохранения необходимой технологичности стали при холодной объемной штамповке. 40 Содержание бора ниже 0,015 % и ванадия ниже 0,3 % приводит к необеспечению необходимого уровня прочное -га, а содержание бора выше 0,025% и ванадия выше 0,45 % приводит к 45 падению пластических, свойств стали

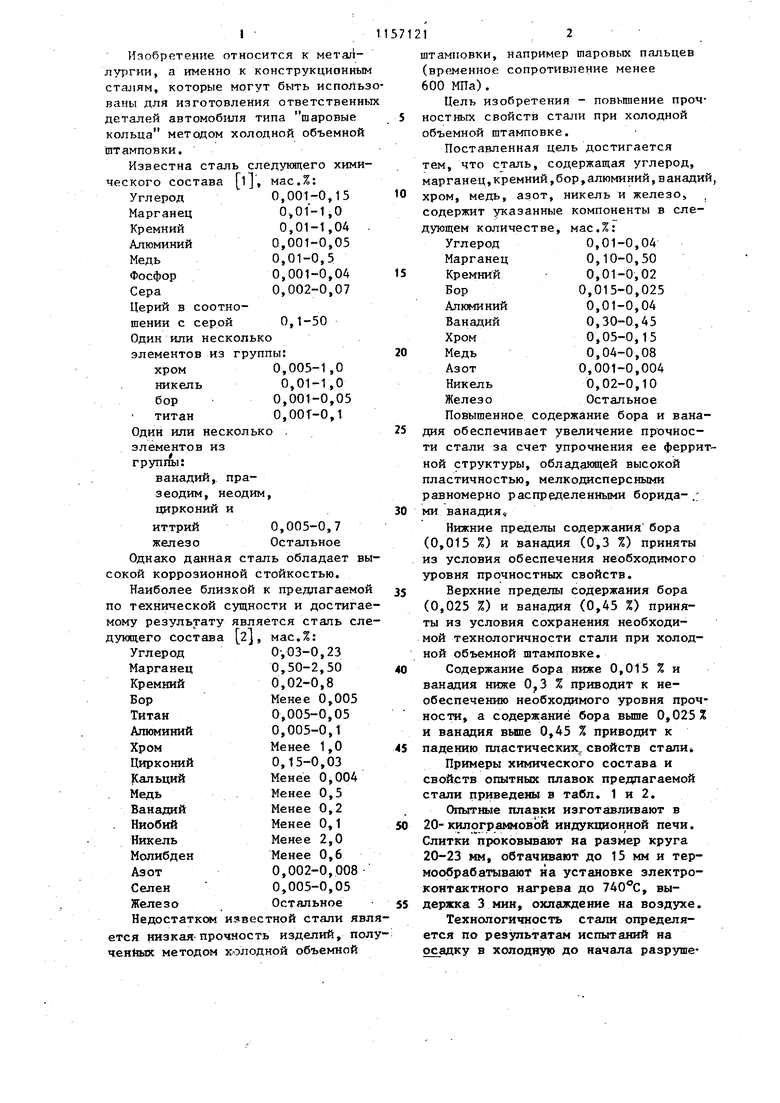

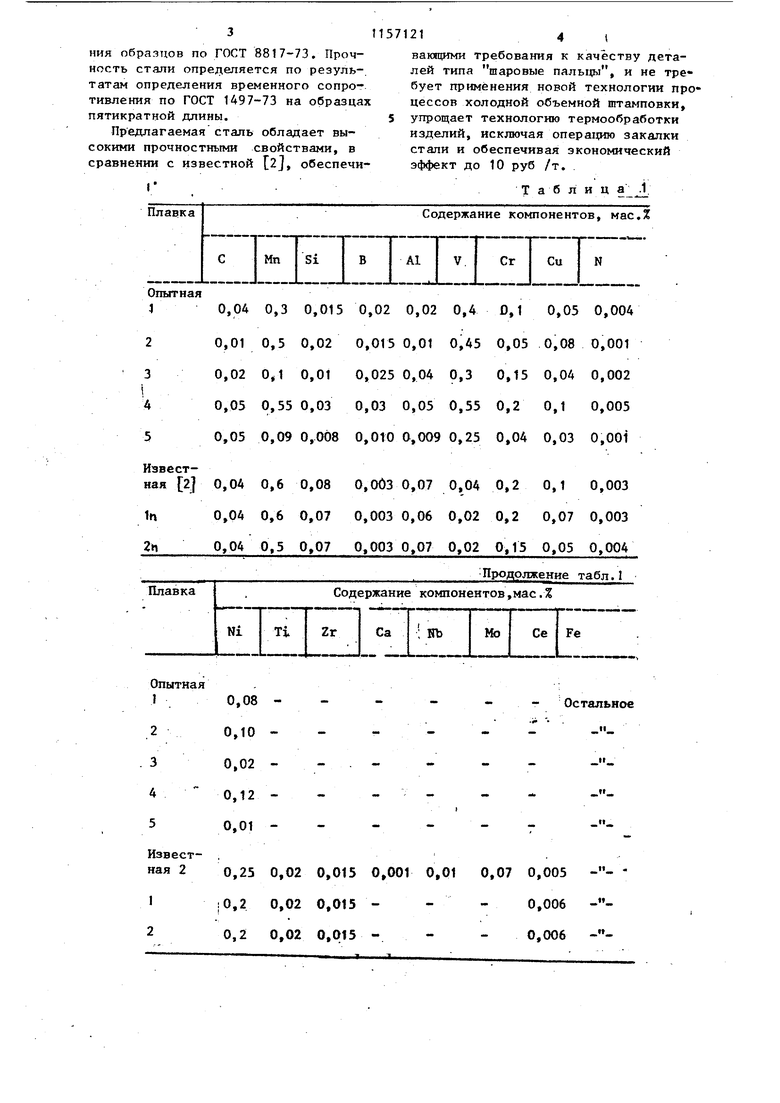

Примеры химического состава и свойств опытных плавок предлагаемой стали приведены в табл. 1 и 2.

Опытные плавки изготавливают в 50 20-килограммовой индукционной печи. Слитки проковывают на размер круга 20-23 мм, обтачивают до 15 мм и термообрабатывают на установке электроконтактного нагрева до , выдержка 3 мин, охлаждение на воздухе. Технологичность стали определяется по результатам испытаний на осадку в холодну до начала разруше3ния образцов по ГОСТ 8817-73. Прочность стали определяется по резуль-. татам определения временного сопротивления по ГОСТ 1497-73 на образцах пятикратной длины. Предлагаемая сталь обладает высокими прочностными свойствами, в сравнении с известной t2J, обеспечи214( вающими требования к качеству деталей типа шаровые пальи), и не требует применения новой технологии процессов холодной объемной штамповки, упрощает технологию термообработки изделий, исключая операцию закалки стали и обеспечивая экономический эффект до 10 руб /т. . Т а б л и ц а .1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ С ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ | 2017 |

|

RU2636542C1 |

СТАЛЬ, содержащая з лёрод, марганец, кремний, бор, алюминий, вднадий, хром, медь, азот, никель и железо, отличающаяся тем, что, с целью повышения прочностШ)1Х свойств пр9й холодной объемной шта щовке, она содержит указанные компоненты в следукяцем количестве, мас.%: 0,01-0,04 Углерод . 0,10-0,50 Марганец 0,01-0,02 Кремний 0,015-0,025 Бор 0,01-0,04 Алюминий 0,30-0,45 Ванадий 0,05-0,15 Хром 0,04-0,08 Медь 0,001-0,004 Азот 0,,10 Никель Железо Остальное (Л

Опытная 10,04 0,3 0,015 0,02 0,02 0,4 0,010,5 0,02 0,020,1 0,01 0,050,55 0,03 0,050,09 0,008 Известная 2 0,04 0,6 0,08 0,003 0,07 In0,04 0,6 0,07 0,003 0,06 2п0,04 0,5 0,07 0,0030,07

Опытиая

Извест- ,

иая 20,25 0,02 0,015 0,01

1 2

iO,2 0,02 0,015 0,2 0,02 0,015 Остальное

0,07 0,005 .006 ,006 ,1 0,05 0,004 0,0150,01 0,450,050,080,001 0,025 0,04 0,30,150,040,002 0,03 0,05 0,550,20,10,005 0,010 0,009 0,250,040,030,001 0,04 0,2 0,1 0,003 0,02 0,2 0,07 0,003 0,02 0,15 0,05 0,004 Продолжение табл.1

Т a б л и ц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3929472, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ (НИЗШИХ) АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2001 |

|

RU2287519C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-05-23—Публикация

1983-09-19—Подача