(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Обмазка для защиты стальных изделий от цементации | 1990 |

|

SU1731866A1 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| Паста для защиты деталей от газовой цементации | 1988 |

|

SU1558993A1 |

| Антицементационная паста | 2023 |

|

RU2821979C1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Паста для защиты деталей от цементации | 1981 |

|

SU985138A1 |

| Паста для защитных от цементации покрытий | 1935 |

|

SU48418A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| Паста для защиты деталей от газовой цементации | 1982 |

|

SU1044668A1 |

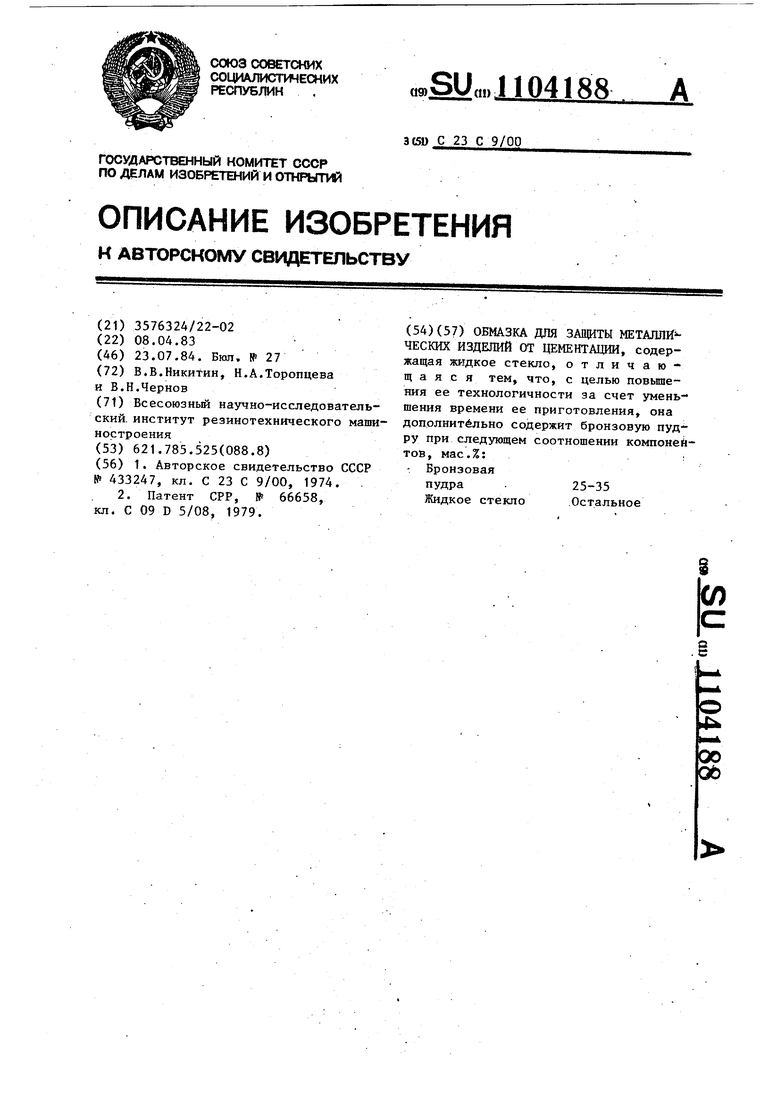

ОБМАЗКА ДЛЯ ЗАЩИТЫ МЕТАПЛЙ ЧЕСКИХ ИЗДЕЛИЙ ОТ ЦЕМЕНТАЦИИ, содержащая жидкое стекло, отличающаяся тем, что, с целью повышения ее технологичности за счет уменьшения времени ее приготовления, она дополнительно содержит бронзовую пуд- ру при следующем соотношении компонентов, мас.%: Бронзовая пудра 25-35 Жидкое стекло .Остальное

00

Об

Изобретение относится к металлургии, а именно к защите металлических изделий при химико-термической обработке от диффузии углерода 8 их поверхностные слои, и может быть испол зовано в машиностроении.

Известна обмазка { 11 для местной защиты от цементации при следующем составе компонентов, мас.%:

Фрита ЭВ-9 40,5-50,5

Окись хрома 2,5-6,5

Жидкое стекло 47-53

Однако перед нанесением такой обмазки требуется предварительное обезжиривание и необходима принудите.льная сушка при 250-300 С.

Наиболее близкой к изобретению по техническому эффекту и достигаемому результату является обмазка, содержащая, мас.%: полевой шпат 44J порошок меди 6; окись титана 4; силикат натрия 46.

Обмазка наносится на защищаемую поверхность в 2-3 слоя, сушка проводится при 20°С 2.

Однако известная обмазка отличается долговременностью ее приготовлени Кроме основы - силиката натрия, она содержит еще три компонента: полевой шпат, порошок меди, окись титана. Компоненты вводят в основу по очереди. Для получения однородного состав обмазки необходимо после добавления каждого компонента перемешивать смес 2-4 ч. Полное время смещения компонентов 8-16 ч.

Цель изобретения - повьш1ение технологичности обмазки за счет уменьшения времени ее приготовления.

Для достижения поставленной цели обмазка для защиты металлических изделий от цементации, содержащая жидкое стекло, дополнительно содержит бронзовую пудру при следующем соотношении, мас.%:

Бронзовая

пудра25-35

Жидкое стекло Остальное

Бронзовая пудра обладает достаточно высокими защитными свойствами при

температуре цементации, а также благодаря своей мелкодисперсности хорошо перемешивается с основой.

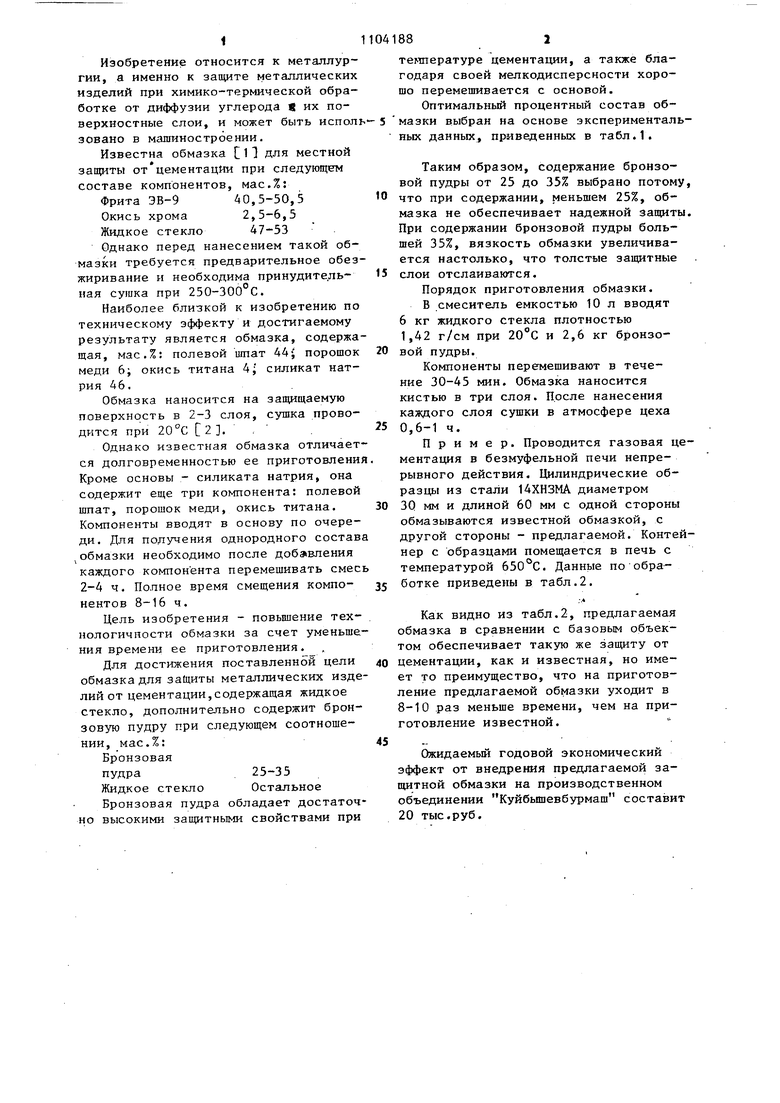

Оптимальный процентный состав об5 мазки выбран на основе экспериментальных данных, приведенных в табл.1.

Таким образом, содержание бронзовой пудры от 25 до 33% выбрано потому, 0 что при содержании, меньшем 25%, обмазка не обеспечивает надежной защиты. При содержании бронзовой пудры большей 35%, вязкость обмазки увеличивается настолько, что толстые защитные 5 слои отслаиваются.

Порядок приготовления обмазки. В смеситель емкостью 10 л вводят 6 кг жидкого стекла плотностью 1,42 г/см при 20°С и 2,6 кг бронзо0 вой пудры.

Компоненты перемешивают в течение 30-45 мин. Обмазка наносится кистью в три слоя. После нанесения каждого слоя сушки в атмосфере цеха 5 0,6-1 ч.

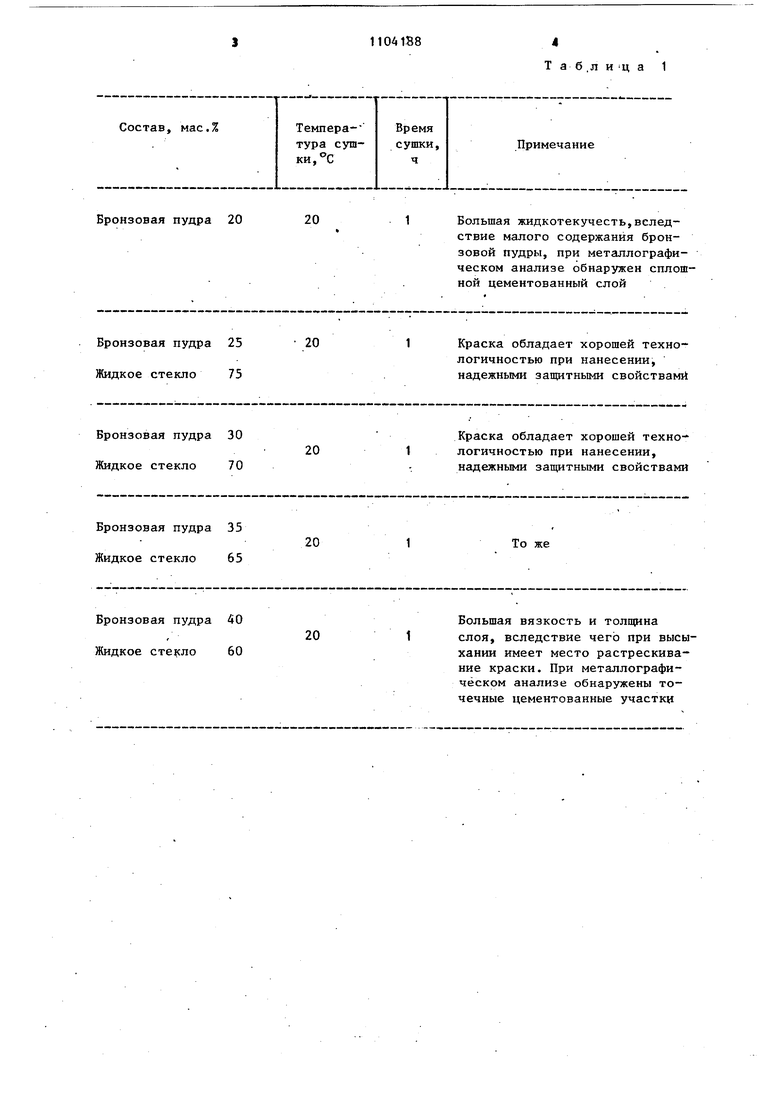

Пример. Проводится газовая цементация в безмуфельной печи непрерывного действия. Цилиндрические образцы из стали 14ХНЗМА диаметром 0 30 мм и длиной 60 мм с одной стороны обмазываются известной обмазкой, с другой стороны - предлагаемой. Контейнер с образцами помещается в печь с температурой 650°С. Данные по обра5 ботке приведены в табл.2.

;.

Как видно из табл.2, предлагаемая обмазка в сравнении с базовым объектом обеспечивает такую же защиту от 0 цементации, как и известная, но имеет то преимущество, что на приготовление предлагаемой oб faзки уходит в 8-10 раз меньше времени, чем на приготовление известной.

5 Ожидаемый годовой экономический эффект от внедрения предлагаемой защитной обмазки на производственном объединении Куйбьппевбурмаш составит 20 тыс.руб.

Состав, мас.%

Температура сушки, с

20

Бронзовая пудра 20 Бронзовая пудра 25 201 Жидкое стекло 75. Бронзовая пудра 30 201 Жидкое стекло 70-. Бронзовая пудра 35 201 Жидкое стекло 65

Бронзовая пудра 40

20 Жидкое 60

Т а б .л и щ а 1

Время

Примечание

сушки,

ч

Большая жидкотекучесть,вследствие малого содержания бронзовой пудры, при металлографическом анализе обнаружен сплошной цементованный слой

Большая вязкость и толщина слоя, вследствие чего при высыхании имеет место растрескивание краски. При металлографическом анализе обнаружены точечные цементованные участки Краска обладает хорошей технологичностью при нанесении. надежными защитными свойствами Краска обладает хорошей технологичностью при нанесении. надежными защитными свойствами То же

8-10 ч 1.0,16 Анализ

гради2,0,17 ента

углеро3.0,16 да проводится

0,125мм 2.0,16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АН'ЯЩЕМЕИТАЦИОИНАЯ П.ЛСТА | 1971 |

|

SU433247A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СРР, № 66658, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-08—Подача