Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к защите изделий при алитировании от диффузии алюминия, и может быть использовано в машиностроении при локальном алитировании как в производстве новых изделий, так и при восстановлении изношенных .

Цель изобретения - улучшение защитных свойств обмазки. Со став включает, мас.%: Диоксид титана 18-22 Нитрид титана 14-16 Триоксид теллура 0,5-1,5 Жидкое стекло Остальное Функциональное назначение вводимых компонентов:

Пицкое стекло, вводимое совместно с другими компонентами, обусловливает хорошую адгезию обмазки к защищаемой поверхности и обеспечивает образование равномерного слоя обмазки.

Диоксид титана TiO, (ТУ 6-09-3811- 79) обеспечивает плотность обмазки и частично улучшает ее защитные свойства, которые в значительной степени возрастают при добавпении нитрида титана TiN (ТУ 6-09-112-75) возможно из-за образования сложьых полимерных соединений, содержащих кислород, азот и титан. Последние, вероятно, исключают проникновение к защищаемой поверхности активных радикалов при газовом диффузионном алитировании.

:л vi

4ь б J 4

Триоксид теллура ТеО.(МРТУ 6-09- -1749-64) исключает коррозию (обеднение элементного состава) материала защищаемой поверхности.

Содержащийся в обмазке диоксид титана Ti02 выпускается по ТУ 6-09- -3811-79, нитрид титана TIN выпускается по ТУ 6-09-112-75.

В результате состав обладает боле высокими защитными свойствами за счет образования более плотного слоя обмазки, исключения привара и коррозии защищаемой поверхности.

При содержании диоксида титана менее 18,0 мас,% и жидкого стекла более 67,5 мас.% состав теряет свои защитные свойства и на поверхности изделий локально образуется диффузионное покрытие, удаление обмазки зат руднено5 что ведет к увеличению размеров изделий.

При содержании диоксида титана более 22,0 мас„% и жидкого стекла менее 60 s 5 мас.% состав становится вязким и растрескивается, что также понижает защитные свойства обмазкиi на изделиях появляются участки диффузионного покрытия и увеличиваются размеры.

Содержание нитрида титана должно быть 14,0-16,0 мас.%. В случае концентрации нитрида ниже 14,0 мас,% защитные свойства обмазки снижаются и на отдельных участках изделий образуется диффузионное покрытие и увеличиваются размеры. При увеличении содержания TiN более 16S0 мас„% защитные свойства обмазки не улучшаются . Триоксид теллура должен содержаться в составе в количестве 0,5- 1,5 мае.%. При содержании ТеС менее 0,5 мас.% наблюдается элементное обеднение материала и уменьшение размеров изделий. Увеличение содержа- ния TeOj более 1,5 мас.% нецелесообразно, так как не влияет более на свойства обмазки.

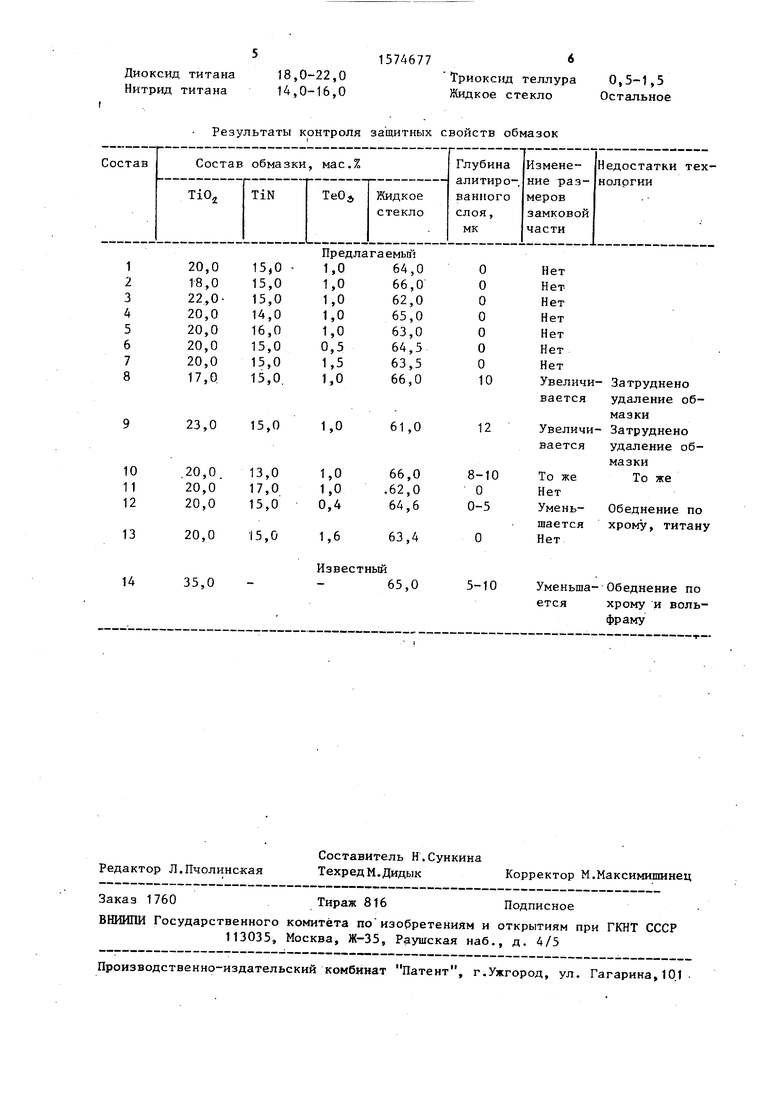

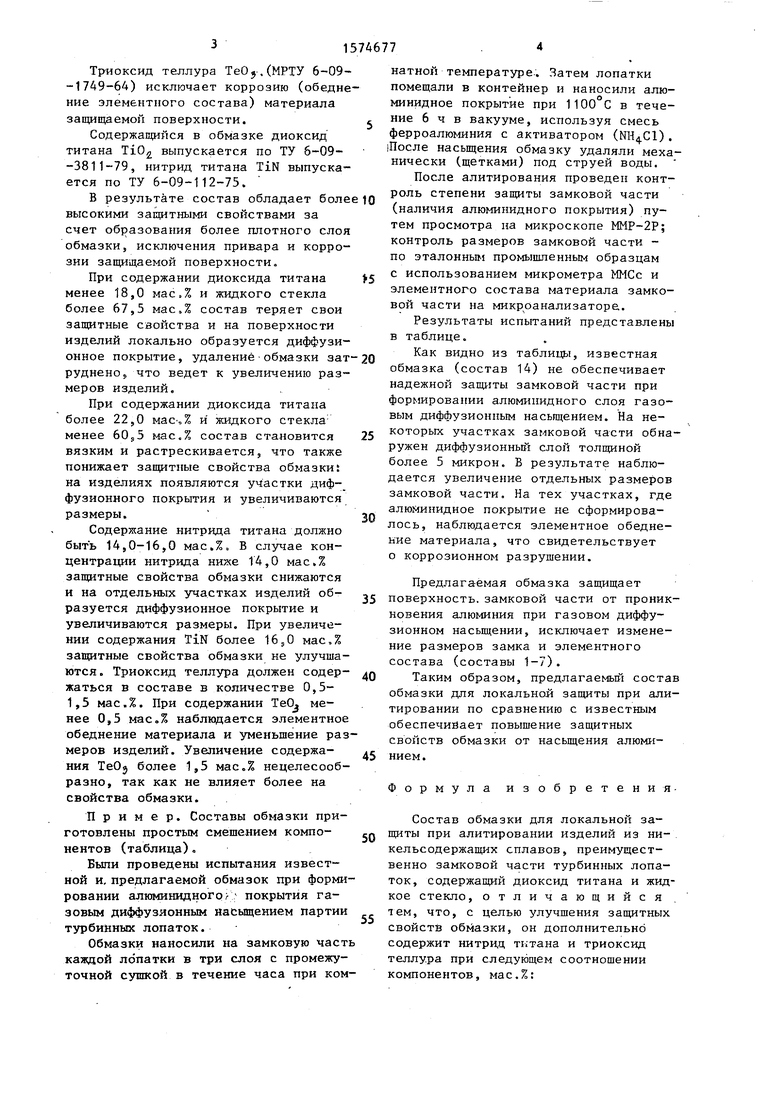

Пример. Составы обмазки приготовлены простым смешением компонентов (таблица)„

Были проведены испытания известной и, предлагаемой обмазок при формировании алюминидного/ покрытия газовым диффузионным насыщением партии турбинных лопаток.

Обмазки наносили на замковую част каждой лопатки в три слоя с промежуточной сушкой в течение часа при ком

5

5 0

5

0

35

40

50

55

натной температуре. Затем лопатки помещали в контейнер и наносили алю- минидное покрытие при 1100°С в течение 6 ч в вакууме, используя смесь ферроалюминия с активатором (). (После насыщения обмазку удаляли механически (щетками) под струей воды.

После алитирования проведен контроль степени защиты замковой части (наличия алюминидного покрытия) путем просмотра на микроскопе ММР-2Р; контроль размеров замковой части - по эталонным промышленным образцам с использованием микрометра ММСс и элементного состава материала замковой части на микроанализаторе.

Результаты испытаний представлены в таблице.

Как видно из таблицы, известная обмазка (состав 14) не обеспечивает надежной защиты замковой части при формировании алюминидного слоя газовым диффузионным насыщением. На некоторых участках замковой части обнаружен диффузионный слой толщиной более 5 микрон. В результате наблюдается увеличение отдельных размеров замковой части. На тех участках, где алюминидное покрытие не сформировалось, наблюдается элементное обеднение материала, что свидетельствует о коррозионном разрушении.

Предлагаемая обмазка защищает поверхность, замковой части от проникновения алюминия при газовом диффузионном насыщении, исключает изменение размеров замка и элементного состава (составы 1-7).

Таким образом, предлагаемый состав обмазки для локальной защиты при али- тировании по сравнению с известным обеспечивает повышение защитных свойств обмазки от насыщения алюминием.

Формула изобретения

Состав обмазки для локальной защиты при алитировании изделий из ни- кельсодержащих сплавов, преимущественно замковой части турбинных лопаток, содержащий диоксид титана и жидкое стекло, отличающийся тем, что, с целью улучшения защитных свойств обмазки, он дополнительно содержит нитрдц тьтана и триоксид теллура при следующем соотношении компонентов, мас.%:

Диоксид титана Нитрид титана

18,0-22,0 14,0-16,0

Триоксид теллура Жидкое стекло

0,5-1,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОЙ ЗАЩИТЫ ИЗДЕЛИЯ ОТ ГАЗОВОГО АЛИТИРОВАНИЯ | 2002 |

|

RU2228969C2 |

| Способ локальной защиты изделия из жаропрочного сплава от газового алитирования | 2016 |

|

RU2646304C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2464350C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА РАБОЧЕЙ ОХЛАЖДАЕМОЙ ЛОПАТКЕ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2486277C2 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| СПОСОБ АЛИТИРОВАНИЯ ЖАРОПРОЧНОГО СПЛАВА С ВЫСОКИМ СОДЕРЖАНИЕМ РЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2188250C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| ФОРМИРОВАНИЕ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ АЛЮМИНИДНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО РЕАКЦИОННОСПОСОБНЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2276699C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (OXTINALOX - CT) | 1993 |

|

RU2046777C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке, а именно к защите изделий из никельсодержащих сплавов, в частности турбинных лопаток, при алитировании от диффузии алюминия. Цель - улучшение защитных свойств обмазки. Обмазка содержит, мас.%: диоксид титана 18,0 - 22,0

нитрид титана 14,0 - 16,0

триоксид теллура 0,5 - 1,5

жидкое стекло - остальное. Обмазка позволяет успешно применять ее для локальной защиты металлических поверхностей от алитирования: не образуется диффузионный слой и не изменяются размеры деталей. 1 табл.

Результаты контроля защитных свойств обмазок

Предлагаемый

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-30—Публикация

1988-05-31—Подача