У1

vl

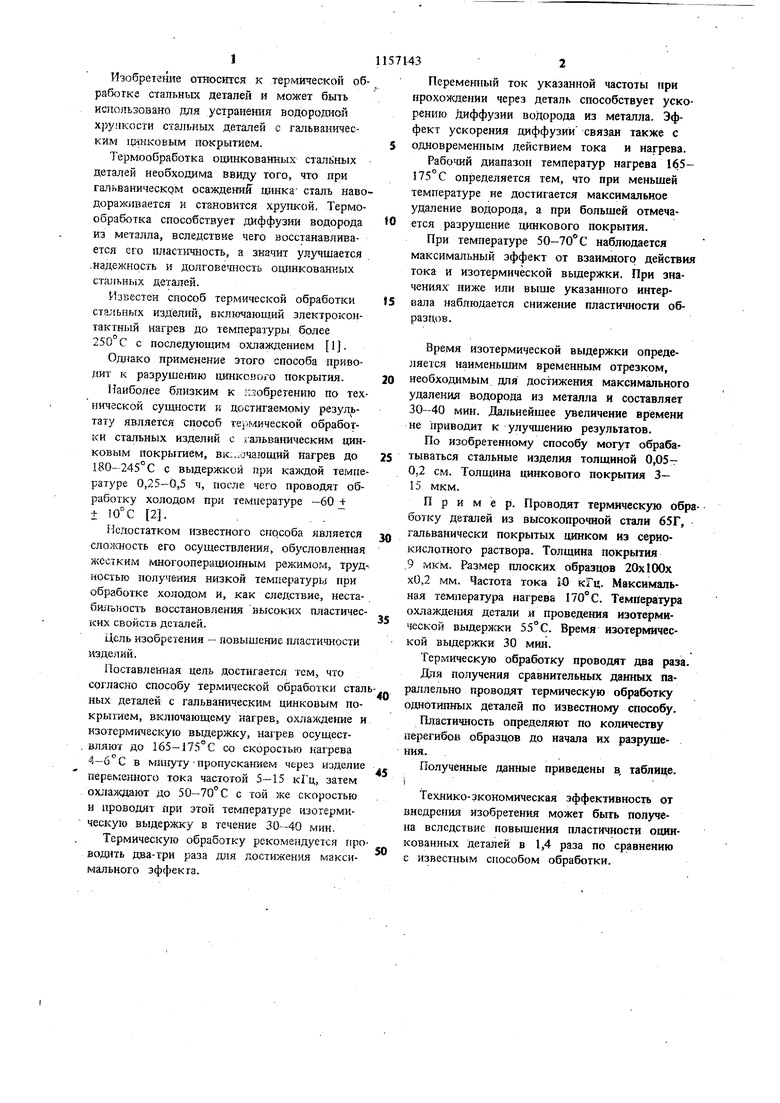

: Изобретение относится к термической обработка стальных деталей и может быть использовано для устранения водородной х 5у 1кости стзльных деталей с гальваническим ijjtHKOBbiM покрытием. Термообработка оцинкованных стальных деталей необходима вввду того, что при гальваническдм осаждений цинка- сталь наводоражлвается и становится хрупкой. Термообработка способствует диффузии водорода из металла, вследствие чего восстанавливается его илас11гчность, а значит улучшается .надежность и долговечность оцинкованных cTajrbHbix деталей. Известен способ термической обработки CT.ajfbHbix изделий, включающий электроконтактный нагрев до температуры более 250 С с последующим охлаждением 1. Однако применение этого способа приводит к разрушению цинкового покрытия. 1Таиболее близким к изобретению по тех нической сущности к достигаемому результату является способ тег мической обработки стальных изделий с гальваническим цинковым покрытием, вк,, йагрев до 180--245°С с выдержкой при каждой темпе ратуре 0,25-0,5 ч, послй чего проводят обработку холодом при температуре -60 4 i 0°С 2. Недостатком известного способа является елолшость его осуществления, обусловленная жестким многооперацио1шым режимом, труд иостью получения низкой температуры при обработке холодом и, как следсчвие, нестабильность восстановления высоких пластичес ких свойств деталей. Цель изобретения - повышение пластичности изделий. Поставленная цель достигается тем, что согласно способу термической обработки стал ных деталей с гальваническим цинковым покрытием, включающему нагрев, охлаждение изотермическую выдержку, Hai-рев осущест. вляюх до 165-175° с со скоростью нагрева 4-б с в минуту пропусканием через издели переменного тока частотой 5-15 кГц, затем охлаясдают до 50-70 С с той же скоростью и проводят при этой температуре изотермическую выдержку в течение 30-40 мни. Термическую обработку рекоме1щуется пр водить два-три раза для достижения максимального эффекта. Переметгый ток указанной частоты нри прохождении через деталь способствует ускорению диффузии водорода из металла. Эффект ускорения диффузии связан также с одновременным действием тока и нагрева. Рабочий диапазон температур нагрева 165- 175° С определяется тем, что при меньшей температуре не достигается максимальное удаление водорода, а при большей отмечается разрушение динкового покрытия. При температуре 50-70° С наблюдается максимальный эффект от взаимного действия тока и изотермической выдержки. При значениях ниже или выше указанного интервала наблюдается снижение пластичности образцов. Время изотермической выдержки определяется наименьшим временным отрезком, необходимым для достижения максимального удаления водорода из металла и составляег 30-40 мин. Дальнейшее увеличение времени не приводит к улучшению результатов. По изобретенному способу могут обрабатываться стальные изделия толщиной 0,050,2 см. Толщина цинкового покрытия 3- 15 мкм. Пример. Проводят термическую обрабо7ку деталей из высокопрочной стали 65Г, гальванически покрытых цинком из сернокислотного раствора. Толщина покрытия .9 мкм. Размер плоских образцов 20x1 ООх хО,2 мм. Частота тока Ш кГц. Максимальная температура нагрева 170°С. Температура охлаждения детали и проведения изотермической выдержки 55°С. Время изотермической выдержки 30 мин. Термическ)ао обработку проводят даа раза. Для получения сравнительных данных параллельно проводят термическую обработку однотипных деталей по известному способу. Пластичность определяют по количеству перегибов образцов до начала их разрушения. Полученные данные приведены в, таблице. i Технико-экономическая эффективность от внедрения изобретения может быть получена вследствие повышения пластичности оциикованных деталей в 1,4 раза по сравнению с известным способом обработки.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТ КИ. СТАЛЬНЫХ ДЕТАЛЕЙ С ГАЛЬВАНИЧЕСКИМ ЦИНКОВЫМ ПОКРЫТИЕМ, включающий нагрев, охлаждение и изотермическую выдержку, отличающийся тем, что, с целью повышения пластичности изделий, на-. грев осуществляют до 165-175°С со скоростью нагрева 4-6° С в минуту пропусканием через изделие переменного тока частотой 5-15 кГц, затем охлаждают до 5070 С с той же скоростью и проводят при этой температуре изотермическую выдержку в течение 30-40 мин..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романов Д | |||

| И | |||

| Эпектроконтактный нагрев металлов | |||

| М., Машиностроение, 1965 | |||

| с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| , 2 | |||

| Способ термической обработки стальных изделий с гальваническим цинковым покрытием | 1981 |

|

SU954529A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-23—Публикация

1983-06-15—Подача