Изобретение относится к термообработке и защитным гальванопокрытиям и может быть использовано при изготолении деталей из высокопрочных сталей, в том числе пружинных, на кото- .рые Наносится гальваническое защитное покрытие.

Цель изобретения - улучшение качества изделий за счет предотвращения водородной хрупкости при гальваническом покрытии.

Изотермическая закалка на нижний бейнит позволяет получить структуру, способную к дальнейшим превращениям в благоприятном направлении и существенно отличающуюся от мартенсита (структуры, полученной после обычной закалкн в масле). Для нижнего бейни- та характерно наличие субмикроскопи- ческих выделений упрочняющей фазы и меньшая плотность дислокаций, а также более низкий уровень остаточных напряжений. При более высокой, тем температура образования нижнего бейнита, температуре отпуска происходит до определенного предела дальнейшее вьщеление частиц упрочняющей фазы, имеющих благоприятную форму, размер и расположение, что ведет к одновременному повышению прочности и пластичности без существенного, изменения уровня остаточных напряжений. Вследствие происходящих изменений предотвращается водородная хрупкость: структура практически становится нечувствительной к воздействию водорода, проникающего в сталь в процессе нанесения гальванического покрытия.

Известно, что, например, в случае получения плотных осадков покрытия, при обезводороживающем нагреве водород выделяется из стали не полностью и даже переходит из покрытия в стальную основу. В результате водородная хрупкость деталей из высокопрочных сталей, термически обработанных- по обычному режиму (с закалкой в масле) усиливается, а не уменьшается. Влияние обезводороживающего нагрева связано не только с удалением водорода , но и с некоторым снижением уровня остаточных напряжений. Так- как после проведения обработки по предлагаемому способу уровень остаточных напряжений существенно ниже и структура не повреждается водородом, необходимость в обезводороживающем прогреве oiпадает. Этим и

обусловливается возможность совмещения обезводороживающет о прогрева с -отпуском.,

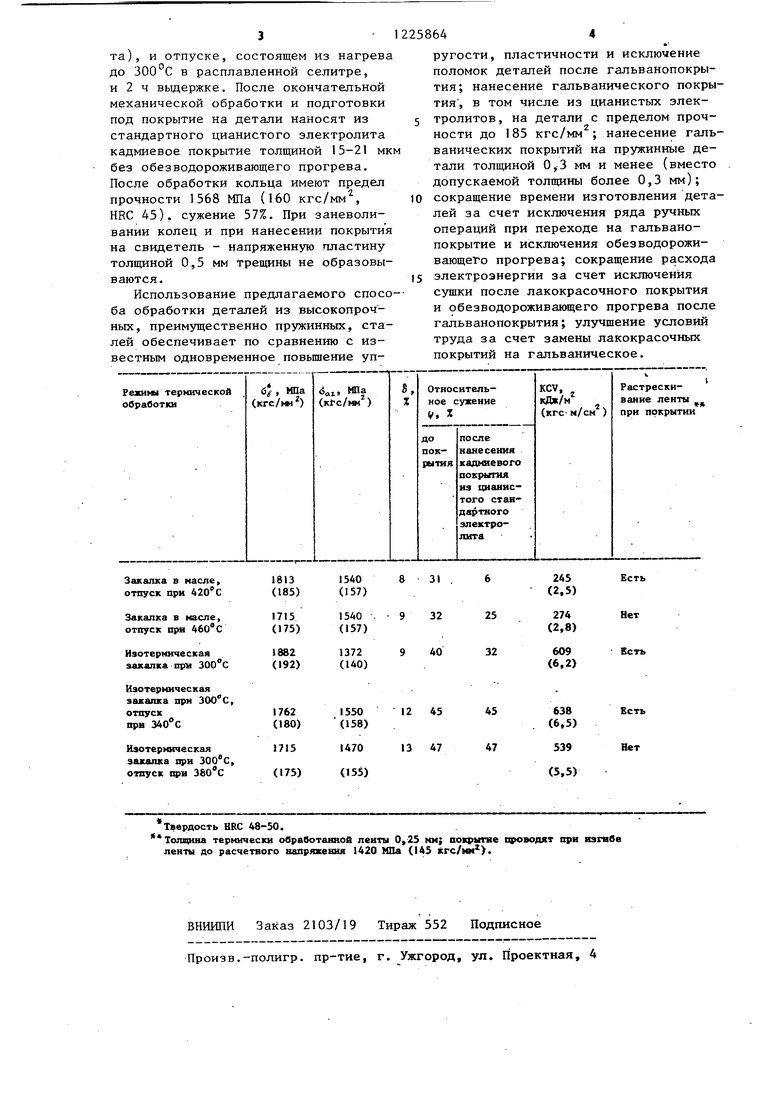

После термической обработки по различным способам сталь марки 65С2ВА приобретает различные механические свойства и неодинаковую склонность к растрескиванию напряженной ленты при гальванопокрытии. Данные приведены в таблице.

Из таблицы видно, что при обработке на одинаковую прочность, превышающую допускаемьй уровень, только изотермическая закалка на нижний бейнит и отпуск при температуре, на 60-100 С превьштающей температуру образования нижнего бейнита, обеспечивает высокую упругость, высокую пластичность и предотвращает водородную хрупкость, так как не снижается пластично.сть стали после гальванического покрытия, не происходит растрескивания напряженной тонкой ленты.

Пример 1. Кольцевые пружины из стали 65С2ВА с внутренним диаметром 9,2, высотой 3,5 и толщиной 0,5 мм обрабатывают следующим образом.

Проводят нагрев пружин до 870 С

с последующим переносом в расплавленную селитру при 290 С, выдержку в течение I ч и охлаждение на воздухе до нормальной температуры, затем пружины нагревают до 370. С с 2 ч выдержкой и охлаждением на воздухе. После гидропескоочистки и подготов- ки к нанесению покрытия (электрообезжиривание, декапирование, промывка) пружины кадмируются в стандартном цианистом электролите с нанесением слоя покрытия толщиной 9- 15 мкм. Затем пружины заневол 1вают на 12 ч путем надевания на оправку диаметром 9,3 мм. После такой обработки и заневоливания на опытных партиях пружин не обнаружено остаточной деформации или растрескивания.

П р и м е р 2. Распорные кольца, соединяющие 2 узла, имеют сечение 8 мм и сложньш профиль. Они изготавливаются из трубной заготовки стали ЗОХГСН2А. Термическая обработка этих деталей, имеющих только припуск под шлифовку, заключается в закалке,

состоящей из нагрева до 900°С и изотермической вьщержки при 240°С (температура образования нижнего бейни3

та), и отпуске, состоящем из нагрев до 300 С в расплавленной селитре, и 2 ч вьщержке. После окончательной механической обработки и подготовки под покрытие на детали наносят из стандартного цианистого злектролита кадмиевое покрытие толщиной 15-21 м без обезводороживающего прогрева. После обработки кольца имеют предел прочности 1568 МПа (160 кгс/мм, HRC 45). сужение 57%. При заневоли- вании колец и при нанесении покрыти на свидетель - напряженную пластину толщиной 0,5 мм трещины не образовываются.

Использование предлагаемого спос ба обработки деталей из высокопрочных, преимущественно пружинных, сталей обеспечивает по сравнению с известным одновременное повышение уп

Изотермическая закалка при ЗОО С, отпуск при 340°С

Изотермическая закалка при ЗОО С, отпуск 380°С

Твердость HRC 48-50.

Толщииа термически обработаяяой ленты ми; покрытие проводят при вэгнве

ленты до расчетного напряжения 1420 КПа (145 кгс/мм .

ВНИИПИ Заказ 2103/19 Тираж 552 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

ругости, пластичности и исключение поломок деталей после гальванопокрытия; нанесение гальванического покрытия , в том числе из цианистых электролитов , на детали с пределом прочности до 185 кгс/мм ; нанесение гальванических покрытий на пружинные детали толщиной 0,3 мм и менее (вместо допускаемой толщины более 0,3 мм); сокращение времени изготовления деталей за счет исключения ряда ручных операций при переходе на гальванопокрытие и исключения обезводороживающего прогрева; сокращение расхода электроэнергии за счет исключения сушки после лакокрасочного покрытия и обезводороживающего прогрева после гальванопокрытия; улучшение условий труда за счет замены лакокрасочных покрытий на гальваническое.

Есть

Нет

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей из высокопрочных сталей | 1988 |

|

SU1585351A1 |

| ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566131C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2599317C1 |

| СТАЛЬНОЙ ЛИСТ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574568C2 |

| ВЫСОКОПРОЧНЫЙ ГОРЯЧЕОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНОЕ СОПРОТИВЛЕНИЕ ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2585889C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU259100A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ОБРАБОТКИ ПРУЖИННЫХ ШАЙБ | 0 |

|

SU182753A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-22—Подача