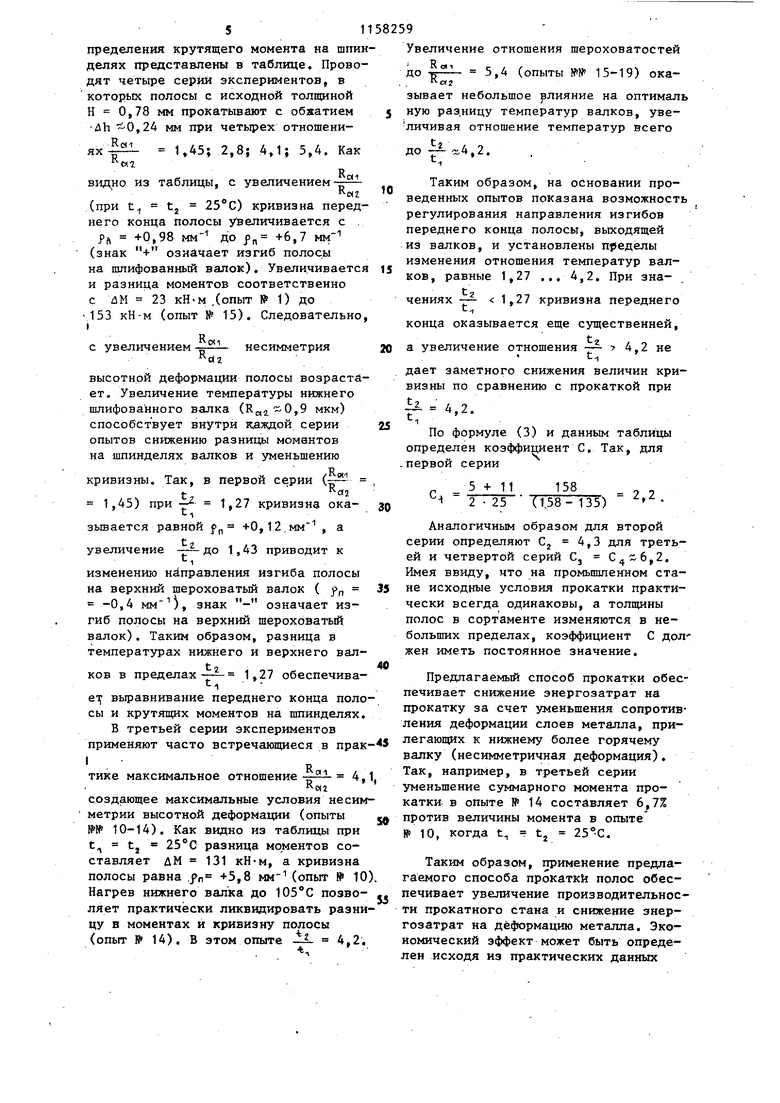

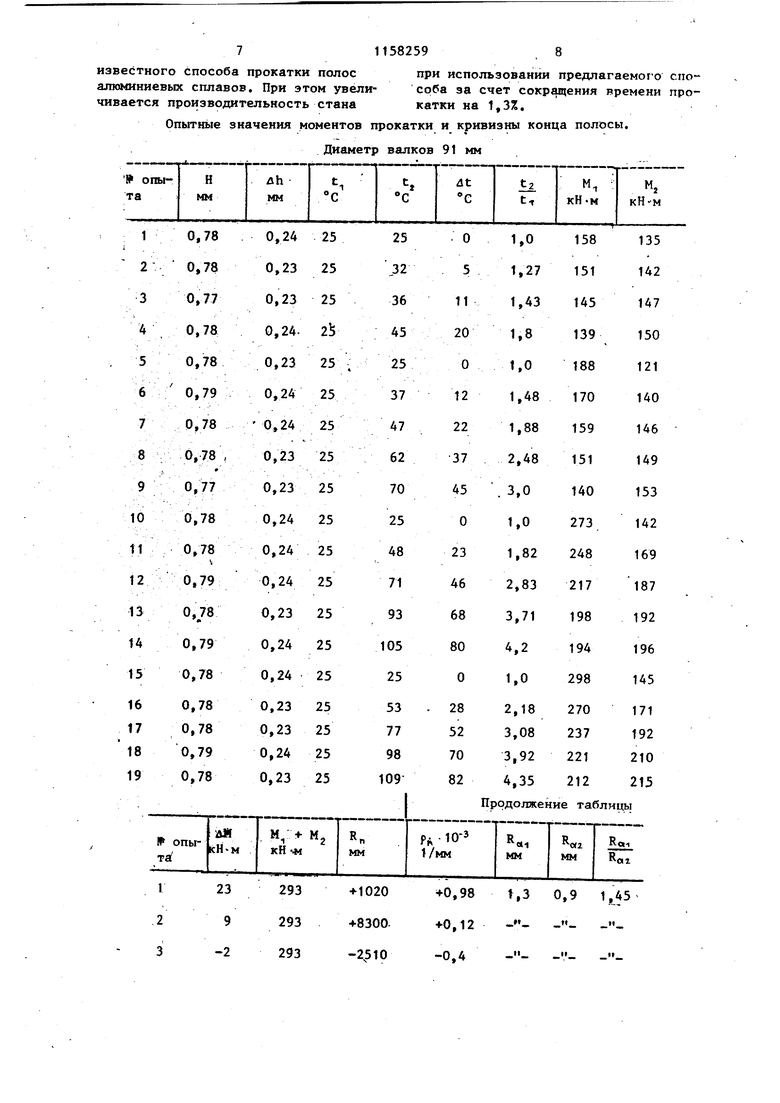

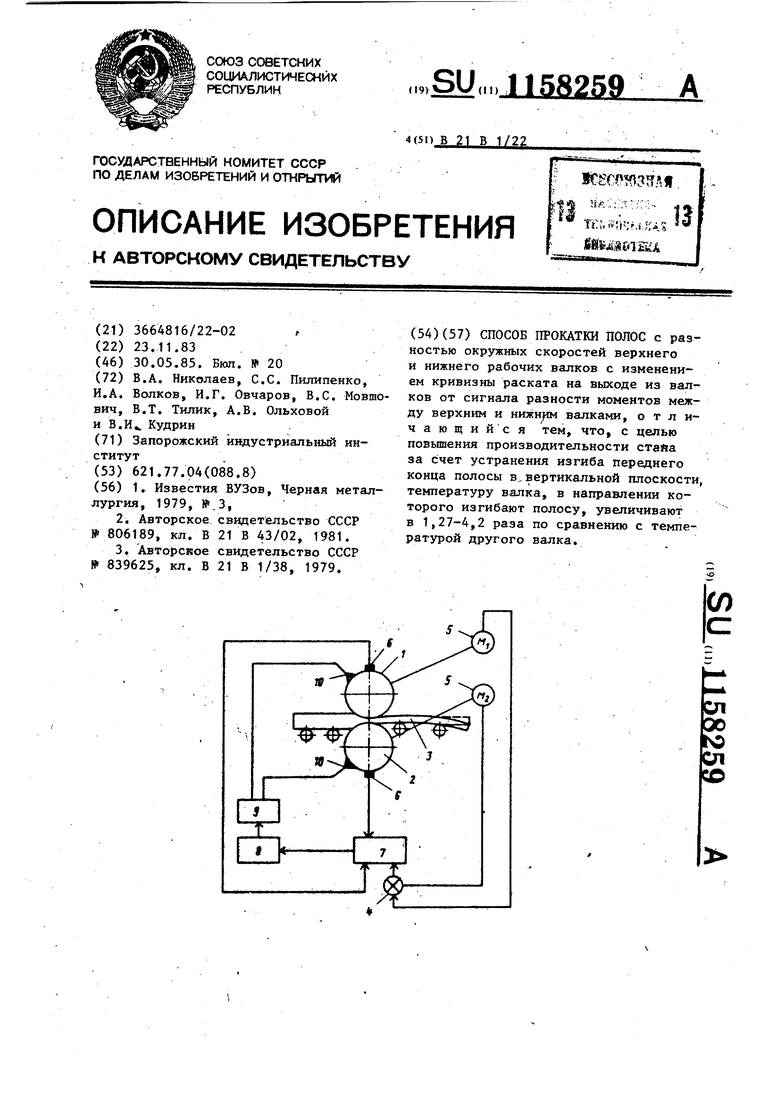

Изобретение относится к прокатному производству, в частности к горячей и холодной прокатке полос и листов. При горячей прокатке листов из сплавов цветных металлов и холодной прокатке полос в первой клети непрерьшного стана передний конец полосы изгибается в вертикальной плоскости, что вызьшает задержки в работе и сни жение производительности стана. Известен способ прокатки, в котором направление изгиба переднего кон ца полосы изменяют путем изменения отношения шероховатостей верхнего и нижнего валков ij . Однако применение в комплекте ваяков вместо одного шлифованного валка - насеченного (большой шероховатостью) вызывает увеличение энерго силовых параметров деформации, в том числе расхода электроэнергии и сниже ние производительности стана. Известен способ охла:ждени;я валков и полосы в процессе прокатКи. в кото ром подачу охладителя на поверхность валков уменьшают в течение всего цик ла прокатки полосы на 40-80% от первоначального расхода, причем скорост изменения охладителя прямо пропорциональна снижению температуры прокатываемого металла, а в период паузы перед прокаткой последующего раската расход охладителя увеличивают до первоначального . Однако использование этого способа прокатки не обеспечивает устранение изгиба переднего конца полосы, так как верхний и нижний валки охлаждаются в одинаковой степени. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ прокатки широких полос и листов с разностью окружньпс скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижним валками з. Однако этот способ не устраняет изгиб концов полосы при выходе юс из рабочих валков. Цель изобретения - повышение производительности стана за счет устранения изгиба переднего конца полосы в вертикальной Пйоскости. Поставленная цель дост1{гае ся тем, что согласно способу прокатки полос с разностью окружных скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижним валками, температуру валка, в направлении которого изгибают полосу, увеличивают в 1,27-4,2 раза по сравнению с температурой другого валка. Сущность способа состоит в том, что изгиб переднего конца полосы является внешним признаком несимметричной высотной деформации металла в валках, при которой крутящие моменты распределены между валками неравномерно. Действительно, величина крутящего момента на каждом валке определяется по формуле .-f.P ,-.P,pHV8hгде f. epr коэффициент трения на валках;среднее нормальное контактное напряжение в очаге деформации;ЛЬ- абсолютное обжатие со сто роны валков; угол критического сечения наконтактнь х поверхностях; угол контакта со стороны валков. Индекс i 1 - для верхнего валка; для нижнего валка. Из выражения (1) видно, что если, -например, hj на -нижнем валке увеличивается, а ДЬ на верхнем валке уменьщается, то прямо пропорционально изменению величин обжатий изменяются и величины крутящих моментов М и М и разница между ними. Увеличение обжатия со стороны нижнего валка, а следовательно, и коэффициента вытяжки нижних слоев металла полосы, одновременно приводит jc изгибу переднего конца полосы на верхний валок. Неравенству обжатий со стороны нижнего и верхнеговалков способствует различный разогрев поверхностей валков. Так, если нижний валок имеет большую температуру, чем верхний, то соприкасающиеся с ним слои металла полосы приобретают большую темпе31ратуру. В результате этого сопротивление пластической деформадаи слоев уменьшается, а обжатие и коэффициент вытяжки их увеличиваются, вызывая изгиб переднего конца полосы на верхний валок. На чертеже схематически изображено устройство для осуществления пред лагаемого способа прокатки полос. Устройство состоит из верхнего 1 и нижнего 2 валков, между которыми прокатывается полоса 3, узла 4 сравнения показаний датчиков 5 моментов на валках, датчиков 6 температуры валков, функционального преобразователя 7, блока 8 управления системой 9 охлаждения валков через коллекторы 10. Способ осуществляется следующим образом. При прокатке полосы 3 в начальных проходах (за счет, например, наклона полосы к валку) крутящий момент Mj на верхнем валке больше, чем М на нижнем. В блоке 4. сравнения устанавливается разница между М и М, . Сигнал разности моментов / М М -,- М поступает на вход функционального преобразователя 7, в котором определяется необходимая разность температур валков по заранее установленной зависимости где dt - разница между температурой нижнего tj и верхнего t валков dt tj - t ; С - коэффициент пропорциональности. Коэффициент С в формуле (2) определяется предварительно по ответным значениям 4t, t, М, лМ из выраженияСигнал от преобразователя 7 подает команду в блок 8 управления систе мой 9 раздельного охлаждения валков 1 и 2. В соответствии с полученными положительными значениями ЛМ и ut расход охладителя на верхний 1 валок увеличивается, а на нижний 2 - умень шается и после достижения заданной величины At расход охладителя на валки стабилизируется. В результате увеличения обжатия и вытяжки слоев металла со стороны нижнего валка 94 передний конец полосы стремится изогнуться вверх, что приводит к ликвидации его первоначального изгиба к нижнему валку (пунктир на фиг, 1). Если разница моментов йН Mj в начальный период прокатки имеет отрицательное значение (изгиб полосы происходит на верхний валок), то в последующем увеличивается расход Охладителя на нижний 2 валок и уменьшается расход на верхний 1 валок, В этом случае обеспечивается ц tj(-4t) выравнивание переднего конца полосы за счет большего обжатия и коэффициента витяжки слоев металла со стороны верхнего валка. Устранение изгиба переднего конца полосы при выходе из валков позволяет исключить торможение раската; роликами рольганга, предотвращает травмирование поверхности полосы, обеспечивает увеличение скорости прокатки и производительности стана. Опытную проверку предлагаемого способа провели на лабораторном стане с диаметром валков 91 мм. Окружная скорость валков О,28 м/с. Во всех случаях верхний валок применяется с шероховатой поверхностью (R 0,1 «-1,5-4,5 мкм), а нижний - со шлифованной (Кс(,9 мкм) . В качест-. ве смазки используют эмульсол Т. Применение валков с разношероховатыми поверхностями обеспечивает при t tj 25 °С изгиб переднего конца полосы на нижний шлифованный валок. Шлифованный валок нагревают электрическим нагревателем, установленным под валком, до 31-107 С. Температуру валков контролируют полупроводниковым датчиком. Крутящие моменты измеряют тензометрическими датчиками, наклеенными на щпиидели, и записывают через усилитель на самописец Н-338-ЧП. Кривизну переднего конца полосы измеряют на базе длиной 1 50 мм и определяют радиус кривизны по формуле 8сЛ„ и кривизну где «Лг, - стрелка изгиба переднего конца полосы. Прокатывают алюмини- гвые полосы в холодном состоянии. Опытные данные по изменению кривизны переднего конца полосы и распределения крутящего момента на шпи делях представлены в таблице. Прово дят четыре серии экспериментов, в которых полосы с исходной толщиной Н 0,78 мм прокатьшают с обаатием ДЬ ,24 мм при четырех отношениRCII 1.45; 2,8; 4,1; 5,4. Как ЯХ-g видно из таблицы, с увеличением ) кривизна перед него конца полосы увеличивается с Pf, +0,98 до )„ +6,7 (знак + означает изгиб полосы на шлифованный валок). Увеличиваетс и разница моментов соответственно с ДМ 23 кНМ .(опыт № 1) до 153 кН-м (опыт № 15). Следовательно несимметрия с увеличением высотной деформации полосы возраст ет. Увеличение температуры нижнего шлифованного валка (Rc,jX.O,9 мкм) способствует внутри каждой серии опытов снижению разницы моментов на шпинделях валков и уменьшению кривизны. Так, в первой серии ( 1,45) при 1,27 кривизна зьшается равной f,, +0,12 мм до 1,43 приводит к увеличение изменению направления изгиба полосы на верхний шероховатый валок ( f -0,4 мм), знак - означает изгиб полосы на верхний шероховатый валок). Таким образом, разница в температурах нижнего и верхнего вал -.1.27 обеспечива ков в пределах е выравнивание переднего конца пол сы и крутящих моментов на шпинделях В третьей серии экспериментов применяют часто встречающиеся в пра тике максимальное отношение создающее максимальные условия неси метрии высотной деформации (опыты №№ 10-14). Как видно из таблицы при t. 25С разница моментов со - дМ 131 кНм, а кривизна ставляет полосы равна . +5,8 мм (опыт № Нагрев нижнего валка до позво ляет практически ликвидировать разн цу в моментах и кривизну полосы (опыт № 14). В этом опыте 4, 9 Увеличение отношения шероховатостей R «1 5,4 (опыты №№ 15-19) окаоггзывает небольшое влияние на оптималь ную раз.ницу температур валков, увеличивая отношение температур всего до с.4,2. --I Таким образом, на основании проведенных опытов показана возможность регулирования направления изгибов переднего конца полосы, выходящей из валков, и установлены пределы изменения отношения температур валков, равные 1,27 ... А,2, При значениях 1,27 кривизна переднего конца оказывается еще существенней, а увеличение отношения - 4,2 не дает заметного снижения величин кривизны по сравнению с прокаткой при It-.- : По формуле (3) и данным таблицы определен коэффициент С. Так, для первой серии 5 + 11 2,2. 2 25 (1,58- 135) Аналогичным образом для второй серии определяют С 4,3 для третьей и четвертой серий С, ,2. Имея ввиду, что на промьшшенном стане исходные условия прокатки практически всегда одинаковы, а толщины полос в сортаменте изменяются в небольших пределах, коэффициент С дол жен иметь постоянное значение. Предлагаемый способ прокатки обеспечивает снижение энергозатрат на прокатку за счет уменьшения сопротивления деформации слоев металла, прилегающих к нижнему более горячему валку (несимметричная деформация). Так, например, в третьей серии уменьшение суммарного момента прокатки в опыте № 14 составляет против величины момента в опыте № 10, когда t, tj 25°С. Таким образом, применение предлагаемого способа прокатки полос обеспечивает увеличение производительности прокатного стана и снижение энергозатрат на деформацию металла. Экономический эффект может быть определен исходя из практических данных

известного способа прокатки полос при использовании предлагаемого споалюминиевых сплавов. При этом увели- срба за счет сокращения времени прочивается производительность стана катки на 1,3%.

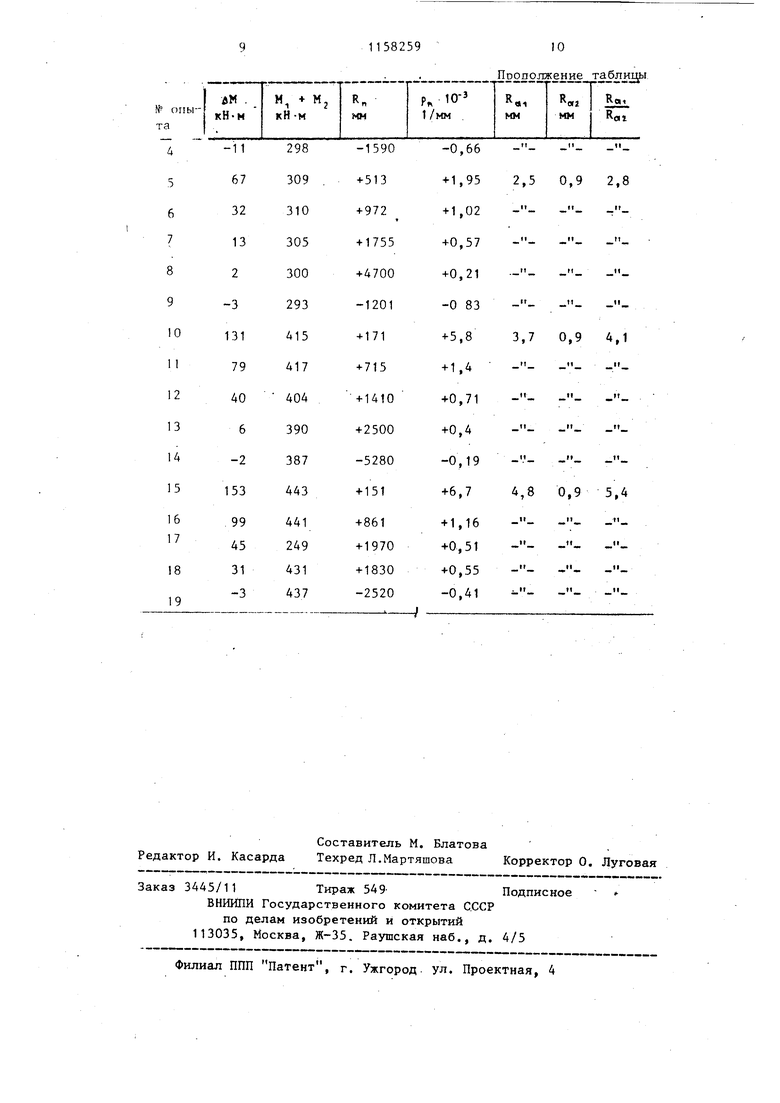

Опытньге значения моментов прокатки и кривизны конца полосы.

Диаметр валков 91 мм

ПDодолжение таблии 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ ПРОКАТКИ ШИРОКИХ ПОЛОС И ЛИСТОВ | 1986 |

|

SU1349069A2 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ холодной прокатки полос на непрерывном стане | 1987 |

|

SU1421432A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ измерения коэффициента тренияВ ОчАгЕ дЕфОРМАции пРи НЕСиММЕТРичНОйпРОКАТКЕ | 1978 |

|

SU827202A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

СПОСОБ ПРОКАТКИ ПОЛОС с разностью окружных скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижн валками, отличающийся тем, что, с целью повьппения производительности стайа за счет устранения изгиба переднего конца полосы в,вертикальной плоскости, температуру валка, в направлении которого изгибают полосу, увеличивают в 1,27-4,2 раза по сравнению с температурой другого валка. СЛ С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Известия ВУЗов, Черная металлургия, 1979, №.3, 2.Авторское свидетельство СССР №806189, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-30—Публикация

1983-11-23—Подача