(54) СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ И ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| Способ горячей прокатки полос | 1985 |

|

SU1268218A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2445178C2 |

1

Изобретение относится к прокатному производству, а именно к горячей и холодной прокатке полос.

При прокатке полос имеет место так называемый температурный клин, т. е. постепенное снижение температуры металла в очаге деформации, обусловленное большим временем остывания заднего конца раската по сравнению е передним перед прокаткой.

Известны способы производства полосового проката, в которых продольную разнотолщинность заднего конца полосы уменьшают посредством изменения межосевого расстояния рабочих валков с помощью установочных механизмов, неравномерного нагрева исходной заготовки, повышения скорости прокатки, выравнивания температуры раската посредством подогрева хвостовой части раската с помощью индукторов, экранов или уменьшения отвода тепла за счет отклонения коллекторов гидросбива при прохождении заднего конца раската 1.

Недостатки данных способов заключаются в том, что изменение межосевого расстояния рабочих валков при прокатке полосы возможно только при использовании мошных исполнительных механизмов, управляемых сложными и дорогостоящими системами автоматического регулирования. При неравномерном нагреве исходной заготовки заднюю часть нагревают до более высокой температуры, что нередко вызывает пережег металла. Повышение скорости прокатки требует значительного увеличения мошности электродвигателей главных приводов. Подогрев хвостовой части раската с помошью индукторов, отражательных экранов малоэффективен и в производственных условиях затрудняет обслуживание стана. При умень0шении отвода тепла за счет отключения коллекторов гидросбива с раската не удаляется окалина, что приводит к резкому снижению качества поверхности хвостовой части полосы.

Кроме того, известные способы прокатки

5 полос не обеспечивают требуемой степени снижения утолшения заднего конца, особенно при прокатке труднодеформируемых высоколегированных сталей.

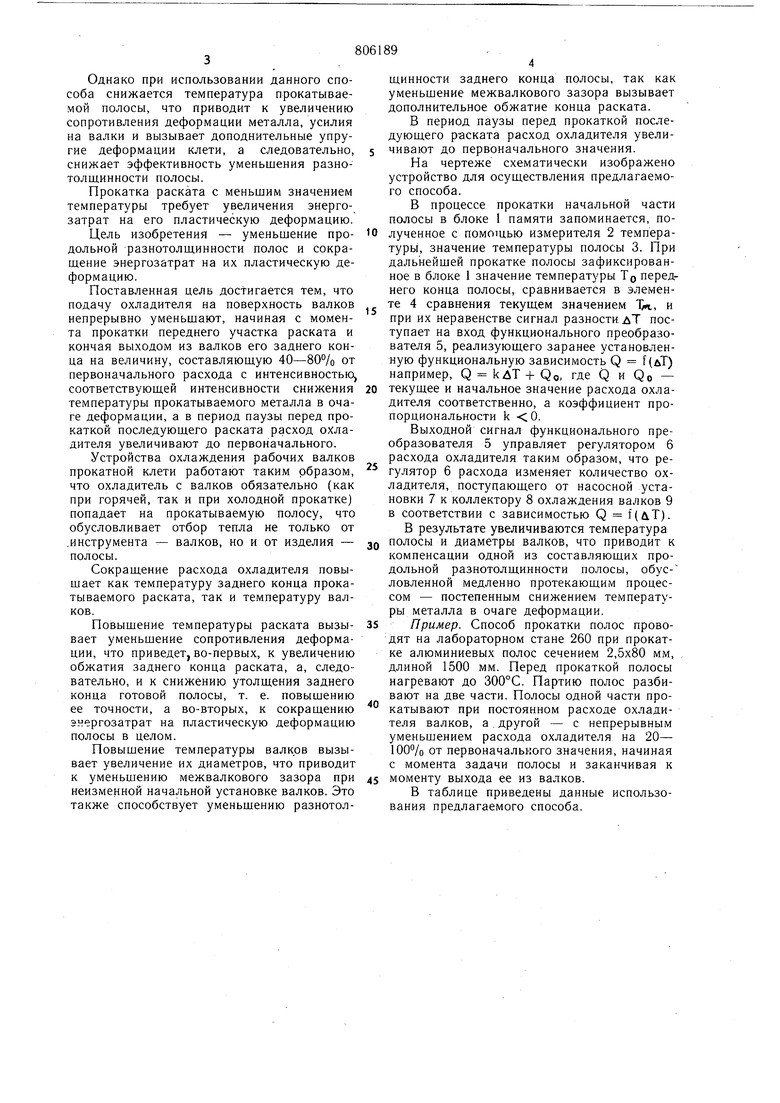

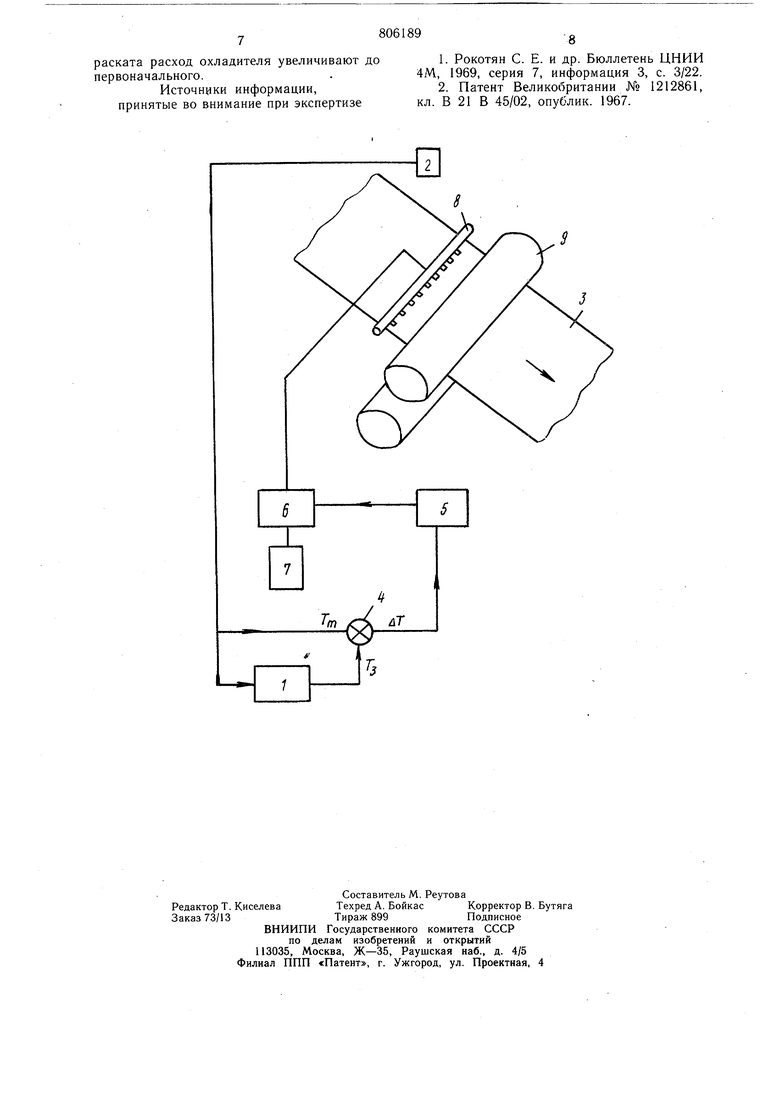

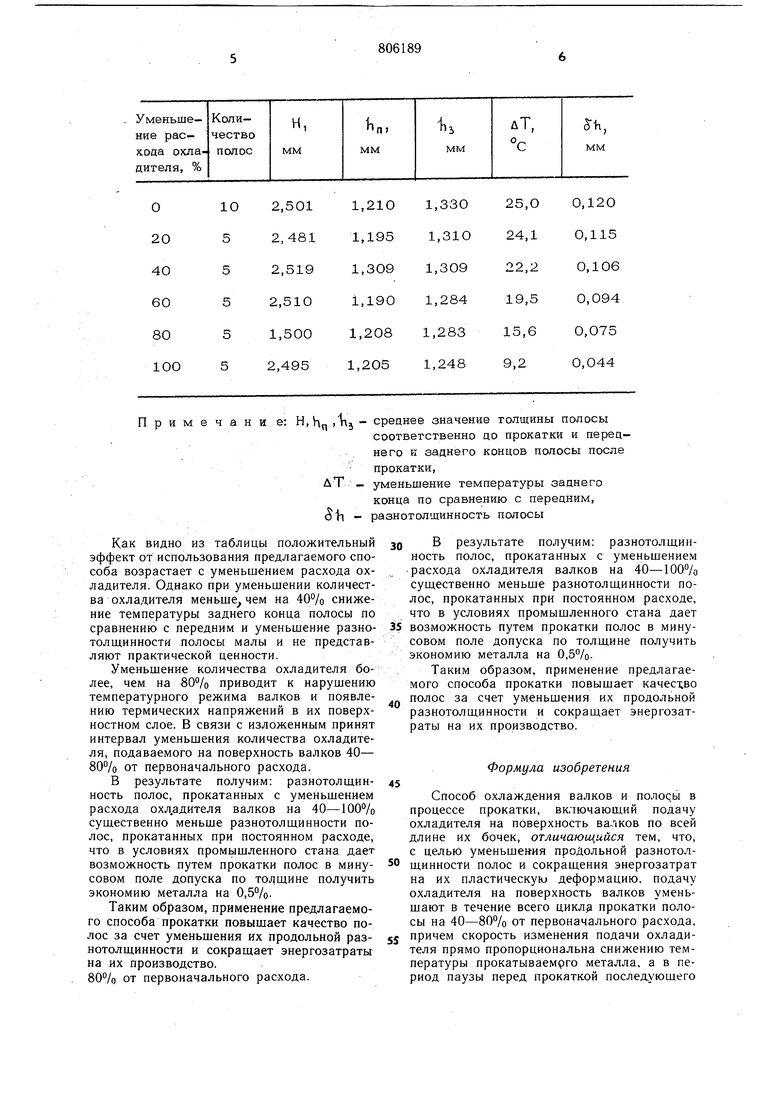

Известен также способ прокатки горячекатаных полос, включаюший дополнительное охлаждение наиболее Нагретых участков раската перед прокаткой посредством использования охладителя 2. Однако при использовании данного способа снижается температура прокатываемой полосы, что приводит к увеличению сопротивления деформации металла, усилия на валки и вызывает доподнительные упругие деформации клети, а следовательно, снижает эффективность уменьшения разнотолщинности полосы. Прокатка раската с меньшим значением температуры требует увеличения энергозатрат на его пластическую деформацию. Цель изобретения - уменьшение продольной разнотолщинности полос и сокрашение энергозатрат на их пластическую деформацию. Поставленная цель достигается тем, что подачу охладителя на поверхность валков непрерывно уменьшают, начиная с момента прокатки переднего участка раската и кончая выходом из валков его заднего конца на величину, составляюш,ую 40-80% от первоначального расхода с интенсивностью, соответствующей интенсивности снижения температуры прокатываемого металла в очаге деформации, а в период паузы перед прокаткой последующего раската расход охладителя увеличивают до первоначального. Устройства охлаждения рабочих валков прокатной клети работают таким образом, что охладитель с валков обязательно (как при горячей, так и при холодной прокатке) попадает на прокатываемую полосу, что обусловливает отбор тепла не только от .инструмента - валков, но и от изделия - полосы. Сокращение расхода охладителя повышает как температуру заднего конца прокатываемого раската, так и температуру валков. Повыщение температуры раската вызывает уменьшение сопротивления деформации, что приведет, во-первых, к увеличению обжатия заднего конца раската, а, следовательно, и к снижению утолщения заднего конца готовой полосы, т. е. повышению ее точности, а во-вторых, к сокращению энергозатрат на пластическую деформацию полосы в целом. Повышение температуры валков вызывает увеличение их диаметров, что приводит к уменьшению межвалкового зазора при неизменной начальной установке валков. Это также способствует уменьшению разнотол9щинности заднего конца полосы, так как уменьшение межвалкового зазора вызывает дополнительное обжатие конца раската. В период паузы перед прокаткой последуюшего раската расход охладителя увеличивают до первоначального значения. На чертеже схематически изображено устройство для осушествления предлагаемого способа. В процессе прокатки начальной части полосы в блоке 1 памяти запоминается, полученное с помотцью измерителя 2 температуры, значение температуры полосы 3. При дальнейшей прокатке полосы зафиксированное в блоке 1 значение температуры TQ переднего конца полосы, сравнивается в элементе 4 сравнения текущем значением Т, и при их неравенстве сигнал разности дТ поступает на вход функционального преобразователя 5, реализующего заранее установленную функциональную зависимость Q f (лТ) например, Q k/iT -Ь Qo, где Q и Qo - текущее и начальное значение расхода охладителя соответственно, а коэффициент пропорциональности k 0. Выходной сигнал функционального преобразователя 5 управляет регулятором 6 расхода охладителя таким образом, что регулятор 6 расхода изменяет количество охладителя, поступающего от насосной установки 7 к коллектору 8 охлаждения валков 9 в соответствии с зависимостью Q 1(лТ). В результате увеличиваются температура полосы и диаметры валков, что приводит к компенсации одной из составляющих продольной разнотолщинности полосы, обусловленной медленно протекающим процессом - постепенным снижением температуры металла в очаге деформации. Пример. Способ прокатки полос проводят на лабораторном стане 260 при прокатке алюминиевых полос сечением 2,5x80 мм, длиной 1500 мм. Перед прокаткой полосы нагревают до 300°С. Партию полос разбивают на две части. Полосы одной части прокатывают при постоянном расходе охладителя валков, а , другой - с непрерывным уменьшением расхода охладителя на 20- 100% от первоначального значения, начиная с момента задачи полосы и заканчивая к моменту выхода ее из валков. В таблице приведены данные использования предлагаемого способа. Примечани е: H,Vi« , ДТ - oil -

Как видно из таблицы положительный эффект от использования предлагаемого способа возрастает с уменьшением расхода охладителя. Однако при уменьшении количества охладителя меньше чем на 40% снижение температуры заднего конца полосы по сравнению с передним и уменьшение разнотолщинности полосы малы и не представляют практической ценности.

Уменьшение количества охладителя более, чем на 80% приводит к нарушению температурного режима валков и появлению термических напряжений в их поверхностном слое. В связи с изложенным принят интервал уменьшения количества охладителя, подаваемого на поверхность валков 40- 80% от первоначального расхода.

В результате получим: разнотолшинность полос, прокатанных с уменьшением расхода охл.адителя валков на 40-100% сушественно меньше разнотолщинности полос, прокатанных при постоянном расходе, что в условиях промышленного стана дает возможность путем прокатки полос в минусовом поле допуска по толщине получить экономию металла на 0,5%.

Таким образом, применение предлагаемого способа прокатки повышает качество полос за счет уменьшения их продольной разнотолшинности и сокращает энергозатраты на их производство. 80% от первоначального расхода.

30 В результате получим: разнотолщинность полос, прокатанных с уменьшением

„ -расхода охладителя валков на 40-100% существенно меньще разнотолщинности полос, прокатанных при постоянном расходе, что в условиях промышленного стана дает

35 возможность путем прокатки полос в минусовом поле допуска по толщине получить экономию металла на 0,5%.

Таким образом, применение предлагаемого способа прокатки повышает качес1;во

Q ПОЛОС за счет уменьшения их продольной разнотолщинности и сокращает энергозатраты на их производство.

Формула изобретения

Способ охлаждения валков и полосы в процессе прокатки, включающий подачу охладителя на поверхность валков по всей длине их бочек, отличающийся тем, что, с целью уменьшения продольной разнотолщинности полос и сокращения энергозатрат на их пластическую деформацию, подачу охладителя на поверхность валков уменьшают в течение всего циклэ прокатки полосы на 40-80% от первоначального расхода, причем скорость изменения подачи охладителя прямо пропорциональна снижению температуры прокатываемого металла, а в период паузы перед прокаткой последующего среднее значение толщины полосы соответственно до прокатки и переднего к заднего концов полосы после прокатки, уменьшение температуры заднего конца по сравнению с передним, разнотолщинность полосы

раската расход охладителя увеличивают до первоначального.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1978-10-18—Подача