(54) СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА

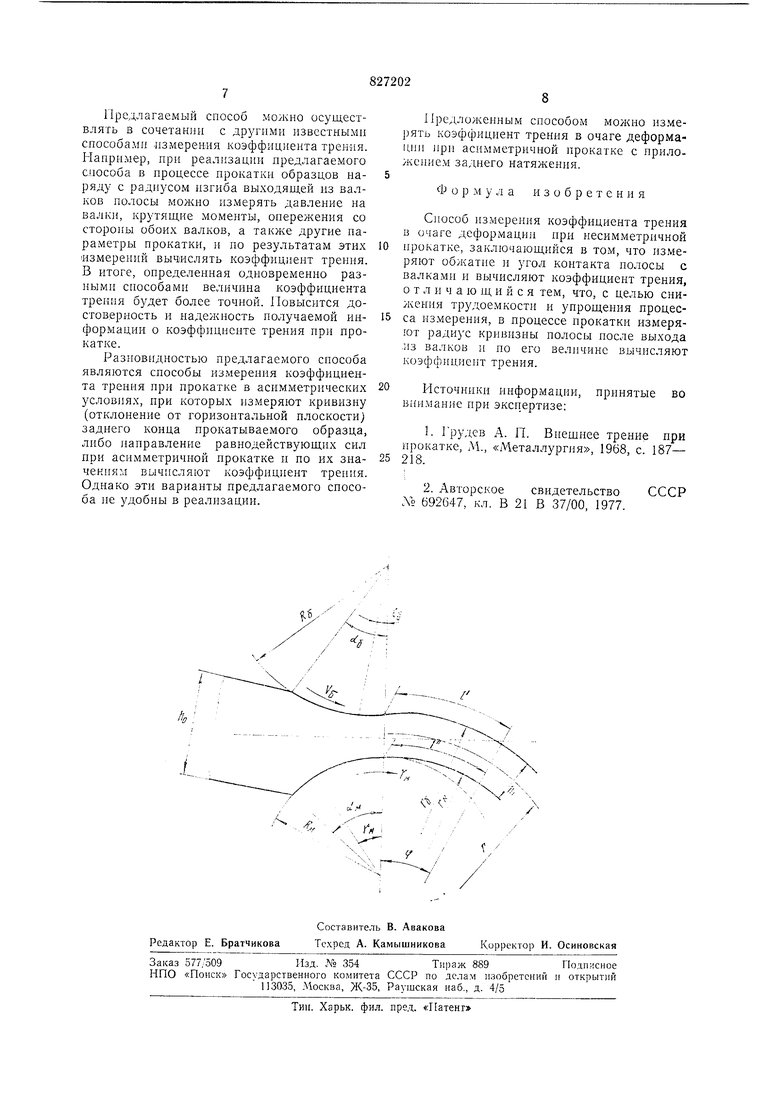

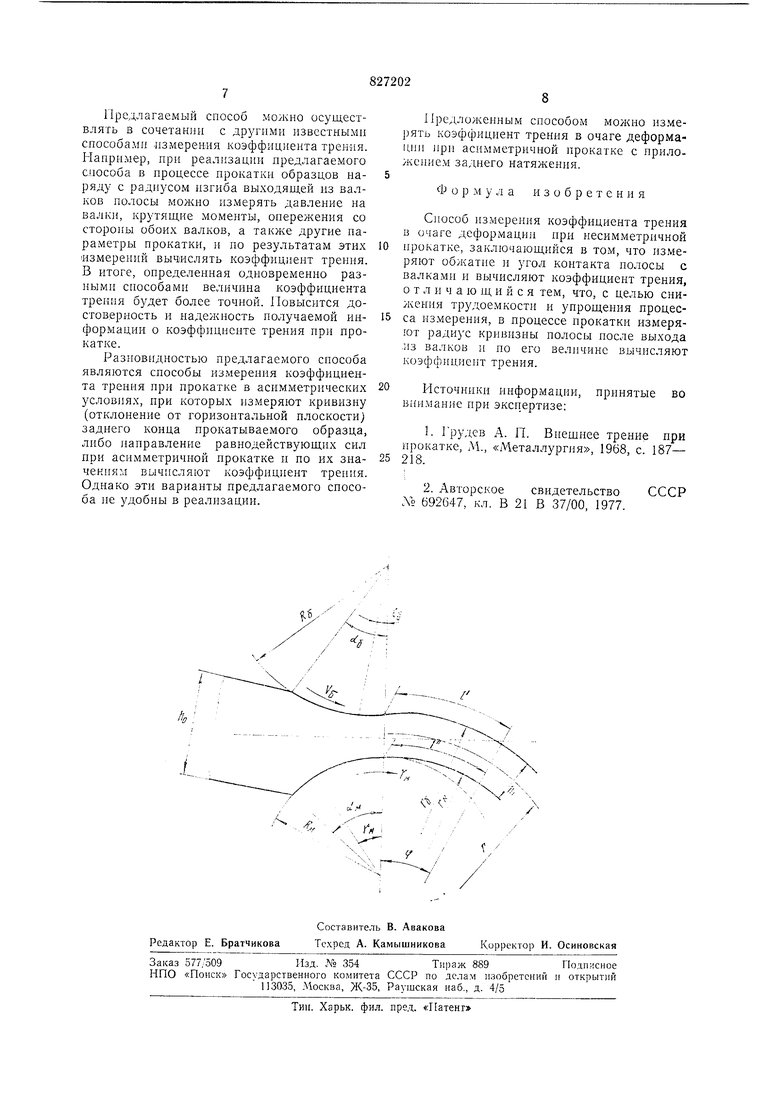

ТРЕНИЯ В ОЧАГЕ ДЕФОРМАЦИИ ПРИ НЕСИММЕТРИЧНОЙ ПРОКАТКЕ или скоростные условия в зонах обжатия, относящиеся к каждому валу, различны. Внешним нризиаком процесса несимметричной прокатки является изгиб иолосы до входа в валкн и иосле выхода ее из валков. При нрочих равиых условиях ирокатки изгиб иолосы зависит от относительного обжатия, толщины ирокатываемой нолосы и коэффиннеита треиия в очаге деформации. Если прокатка ведется в валках с разными дпамстрам, то ири малых обжатнях полоса нзгибается в сторону валка меньшего диа.мет|,и, а нрн болыних обжатиях - в сторону валка большего диаметра, имеющего больиПЮ окружную скорость. Зная величины обжатия полосы и параметры, опредсляюии1е несимметричность нроцесса и эокатк11 (различие в диаметрах прокатных валков, различие в окружной скорости иоверхности валков) и измерив кривизну выходящей 113 валков полосы, можно рассчитать коэ()фициеп7 трегн я в очаге деформации. При расчете коэффициента трения могут быть исиользоваиы следующие завнси. мости. Схема прокатки образцов в цееимметричных условиях, иаиример валках разного диаметра, враиииоицьхся с одинаковой угловой скоростью, показана на чертеже. Согласно известным иоложениям теории ир(1ка1ки опс)ежение и иейтральиый угол отьоситольио валков большего диаметра и MeubHJCio диаметра выражаются слсдуюпдими фо рмулаМИ Экелуида- Па15ЛОВа -и Головина-Дрезденагде Л - толпипш нолось Hoc.ie прокатки; 1.1 - коэфф.ициеит трення; R - радиус валка; 5 опереже ие; Y -- нейтральный угол; U - угол контакта (захвата). Пнчексы «б и «м обозначают значение параметра со стороны валка большего («б) пли меньшего {«м) диаметров. При ирокатке в песимметричиых условиях, обусловлеимых различием диаметров верхнего и нижиего валков, углы захвата соответствсино для валков большего к меиьщего диаметров рассчитываются из ус ловия равенства нолных давлений к а вер.хнсм и н.ижнем валках но выраженням м/г. i.ft -7Г . (2) ; , 1 и Aj. /г - абсолютное обжатие полосы валками большего и меньшего диаметров; /г - общее абсолютное обжатие полосы, равпое разности толщины полости на входе и выходе из валков Д/г /го- -Ль одная толи;ииа иолосы. вая участок, выходящий из ы, выделенный двумя радиальоженными на расстоянии ф сено записать V/: / V родолжительность ирокатки рассматриваемого участка иолосы;скорости выхода полосы со сторопы валков большего и меньщего диаметров соответетвенно;длины рассматриваемого участка иолосы на иоверхноетях, соответствующих валкам 6ovTbшего и меньшего диаметров. стороны очевидно, что / Гм-- ; 7-;; tГу радиуеы кривпзиы поверхиостей прокатываемой полосы, прилегающих (соответствующих) валкам большего и и меньщего диаметров; длина рассматриваемого учаетка (д)Ти) прокатываемой полосы, выраженная в радианах. принятой схеме h,h. иус изгиба прокатываемой посы по осевой линии (радиус ивизны). ляя выражения (3), (4), (5), ft, V извеетио, что где Vp и VM- окружные скорости валков большего и меньшего диаметров соответственно. По одинаковой угловой скорости со врашеимя обоих валков 1/6 со/, о; 1/„.и)..(8) Используя в выражении (6) зависимости (7) и (8), получаем 1 1 + 5о I где ооозиачено . R., - /j: Решая уравнение (9) относительно радиуса кривизны, получаем 1 ;-So -i( +5м) и, 1+5о-/(1+5м) 2 Таким образом, прокатывая нолосы в асимметричных условиях, в частности в валках разного диаметра, измеряя величину обжатия и радиус искривления выходяш.ей из валков полосы, с помош,ью выражений (1), (2), и (10) можно рассчитать коэффициеит трення. Если иодставить в выражение (10) значеиия Sg п SM согласно (1-2), то разренпггь его относительно коэффициента треиия ,11 без упрощений не представляется возможным. Поэтому значительно удобнее находить 1.1 с помощью формул (1), (2), (10) методом обратного пересчета, например путем подбора. В последнем случае, последовательно задавая в формулы (1), (2), (10) различные значения .ц, вычисление ведется до совпадения расчетной величины радиуса выходящей из вал1-;ов полосы с величиной радиуса кривизны, установленной ирп ирокатке. Если асим.метрия процесса прокатки создается за счет различия скоростей вращения верхнего и нижнего валков одииакового радиуса, то в выражении (10) следует принимать i При вычислении коэффициента трения кривнзну следует считать положительной н измере1П1ый радиус искривления полосы подставлять в формулу (10) со знаком «плюс в тех случаях, когда выходящая из валков полоса изгибается в стороиу валка меньшего днаметра. П наоборот, величииу г. принимать со знаком «минус ири изгибе прокатанной полосы в сторону валка большего днаметра. Предлагаемый способ осуществляется с;1едующ,им образом. В ирокатаииую клеть устанавливают валки различных ;и1амет1)ов. Измеряют радиусы (.чиемстры) мсныпого R . и и()Л1)Шепрокатывают ее в асимметрпчных условиях. Измеряя толщину полосы до и после прокаткп, определяют велпчину обжатия Д/г. С помощью выражений (2) рассчнтывают глы контакта (захвата) ад и Ом соответственно для валков большего и меньшего диаметров. Измеряют радиус г кривизны прокатанной полосы. По измеренной величине радиуса г искривления полосы и по найденным значениям аб и ОмС иомощью выражений (1) п (10) вычисляют коэффициент трения. Пример конкретного исполнения. Коэффициент трения измеряли при прокатке плоскпх образцов из меди толщиной 2,0 мм, шприной 70 мм на стане дуо-200 1-1нстнтута черной металл фгии. Верхний валок имел диаметр 260 мм, нижний 255 им1. Шероховатость поверхности обоих валков была одинаковой и характеризовалась величииой 0.5 мкм RZ, где параметр щероховатостп. Скорость прокатки 0,5 м. /сек. При прокатке образцов с обжатием A/t 0,4 мм выходящая пз очага деформации полоса пзгпбалась в сторону валка меньшего диаметра. Радиус кривизны ее равнялся 77 мм. Вычисления по формулам (П, (2), (10) показали следующие результаты -1 . /--- -0,98; A,,,19S.w.K, , Об 0,0391; а., 0,040: а - 0,083. Сопоставление полученного значения коэффициента трения при указанных условиях прокатки (,и 0,083) с величинамн коэффициента треиия, определеннымн для апалогичиых случаев прокатки другими ме.. тодами, показывает хорошее совпадеипе. Достоинства предлагаемого способа состоят в том, что при его применении упрощается методика и умеиьшаются трудозатраты на определение коэффициента трения. Для реализации предлагаемого способа не требуется сложиой измерительной анпаратуры, пзмерение коэффициеита треиия может быть выиолненно на любом стане. Техннко-экономнческая оценка предлагаемого способа измерения коэффнциента трения в сопоставлеппи с другпми методами показывает его препмущества. Так, па подготовку и проведеппе серии измерений коэффициента трения при прокатке 10-15 образцов методамп принудительного торможеппя одпого валка пли полосы, крутящего момепта требуется, как правило, не менее 5-6 час (подготовка контрольно-нзмерительпой аппаратуры, тарировка месдоз, расп1ифровка осцпллограмм). При использовании п;:)едлагаемого способа на выполненмс такой же программы (10-15 пзмереНИЙ1 потребуется не более 1,5 час, т. е. тру7

Предлагаемый способ можно осуществлять в сочетанмн с другими известными способами .измереиия коэффициента трения. Например, ири реализации предлагаемого способа в процессе прокаткп образцов наряду с радиусом изгиба выходящей из валков полосы можно измерять давление на валки, крутящие моменты, опережения со стороны обоих валков, а также другие параметры прокатки, н по результатам этих измерений вычислять коэффициент трения. В итоге, онределеипая одновременно разными способами величина коэффициента треиня будет более точной. Повысится достоверность и надежность иолучаемой информации о коэффицнеите трения при прокатке.

Разиовидностью предлагаемого снособа являются способы измерения коэффициента трения при прокатке в асимметрических условиях, при которых измеряют кривизну (отклонение от горизонтальной плоскости) заднего конца прокатываемого образца, либо направление равнодействующих сил при асимметричной прокатке п по их значениям вычисляют коэффициеит трения. Однако эти варианты предлагаемого способа не удобны в реализации.

8

Пре/1ложенным способом можно измерять коэффициент трения в очаге деформации ирн асимметричной прокатке с приложе И1ем заднего натяжения.

Ф о р м у л а изобретен и я

Способ измереиия коэффициента трения в очаге деформации ирн несимметричной прокатке, заключающийся в том, что измеряют обжатие и угол контакта полосы с валками н вычисляют коэффициент трения, отличающийся тем, что, с целью снижения трудоемкости и упрощения процесса измерения, в процессе прокатки измеряют радизс кривизны полосы после выхода из валков и по его величине вычисляют коэффициепт трения.

Источники ннформации,

принятые во внимание при экспертизе:

1. Грудев А. П. Внешнее трение при прокатке, М., « Неталлургня, 1968, с. 187- 218.

2. Авторское свидетельство

СССР Л 692647, кл. В 21 В 37/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

Авторы

Даты

1981-05-07—Публикация

1978-05-23—Подача